棉花加工质量自动控制

2020-03-02■

■

〔新疆生产建设兵团第八师141团,新疆石河子832028〕

新疆棉花目标价格改革试点以来,“优质优价,低质低价”逐渐成为了棉花市场的新常态。提高棉花加工质量成为棉花加工企业的首要任务,只有切实保证产品质量才能在竞争日益激烈的市场中求得生存,进而获得良好的经济效益。

科技的不断进步也带动了棉花加工设备和加工工艺的进步。随着棉花加工设备自动化程度的提高,自动化生产管理对提高棉花产品质量的促进作用日益显现。

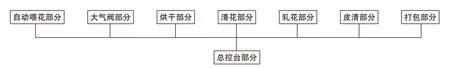

棉花加工企业的棉花加工质量自动控制系统是结合了变频技术、传感技术、PLC编程技术、人机界面操控技术等多种先进技术的自动控制系统,见图1所示。该系统可以有效提高棉花加工质量,实现提高皮棉利用价值和利用率的目的,有助于棉花加工企业实现效益最大化的生产经营目标。

该自动控制系统的工作原理是将轧花工艺各部分的主电机电流数据、感应数据和温控数据传输到PLC编程系统输入端,再由PLC编程系统输出端传输到各相应部位变频器的二次控制端,由变频器调整相应部位电机转速,最终使电机在保证加工质量一致性的前提下以最经济的状态运行。

生产线上不同型号的轧花机配配备的电机功率大小不一,在这里我们把取样主电机电流统一以百分比作为选定值,电机最佳经济运行电流设为85%。由于棉花加工过程中电机因负荷不同会产生一定的电流波动,为保证棉花加工流程中连续生产和加工质量的要求,把电机波动电流信号自动调控范围限定在85%±3%,皮棉回潮率调节范围为7.5%±2%。自动控制系统设有自动和手动两种模式,手动模式只在特殊情况下使用。

一、回潮率自动调节控制

根据打包机取样器反馈的回潮率数据,当回潮率高于7.5%±2%时,调整信号被发送到热风炉烘干设备的变频电机和加热系统,使加热炉提高温度,供热风机变频电机提高转速加大供热风量,在回潮率达到7.5%±2%时,自动调制为平稳运转状态;当回潮率低于7.5%±2%时,控制系统会使加热炉降低温度,同时降低供热风机变频电机转速减少供热风量,在回潮率达到7.5%±2%时,自动调制为平稳运转状态。

二、回潮率高低与加工质量的关系

(一)回潮率过高的影响

图1 棉花加工自动控制系统

1.造成棉纤维脱蜡,纤维色泽发黄,影响外观质量;2.棉纤维柔性强度降低,脆性增加;3.棉纤维强度降低,不利于纤维纺织过程中的拉伸,纺织出的成品柔性强度降低;4.在轧花机锯齿的钩拉和皮清机的清理过程中会造成短纤维率大大增加,使棉纤维在纺织过程中的利用率降低。

(二)回潮率过低的影响

1.不利于存储,长时间存储后,棉纤维会发乌灰色,影响外观质量,使利用价值降低;2.在轧花机锯齿的钩拉和皮清机的清理过程中,会产生索丝、棉结等影响外观质量,增加纺织清理成本;3.增大轧花机工作箱的籽棉卷阻力,使得电机负荷上升,用电成本增加;4.易造成堵车和电机停转现象,严重的甚至会损坏电机影响正常生产。

三、籽棉预处理的自动控制

籽棉预处理工艺的基本要求是控制籽棉的水分使之适应加工要求;充分松解籽棉而不损伤纤维及棉籽。在松解过程中要防止或减少棉瓣与杂质的破碎,最大限度地清理杂质,特别是危害较大的特殊杂质。在消除杂质的同时,尽量减少籽棉的损失,满足后道工序对籽棉量的需求。

(一)自动减少下花量

籽棉清花机排杂网与清花齿钉辊筒的间隙调整为15 mm~25 mm。当头道清花机主电机额定电流大于85%±3%时,表明喂花量太大,自动控制系统将调整信号发送到自动喂花系统和头道清花机喂花系统的变频器,由变频器调速降低喂花量,使籽棉在标准的空间内被松解,有效对籽棉与杂质进行分离,减少皮棉中的含杂量,提高皮棉质量。

(二)自动增加下花量

当头道清花机主电机额定电流小于85%±3%时,表明喂花量太小,达不到籽棉有效松解分离杂质的密度要求。自动控制系统将调整信号发送到自动喂花系统和头道清花机喂花系统变频器,由变频器调速提高喂花量,通过增加籽棉数量来达到分离杂质的密度要求,使籽棉能与杂质进行有效分离。自动增加喂花量还可以避免电机空转,有效降低生产成本。

自动控制系统的应用解决了困扰棉花加工企业多年的加工质量指标实时在线调整的难题,为企业提高加工质量经济效益提供了坚实的保障。☆