水位变动区混凝土护面块体耐久性研究

2020-03-02姜则才冷海江王明帅

姜则才 冷海江 王明帅

(中石化胜利建设工程有限公司,山东 东营 257200)

1 前 言

对混凝土结构耐久性问题的研究最近十几年受到广泛重视。美、日及欧洲国家相继出台各种规程及指南,研究成果代表了世界先进水平,并经常性组织混凝土耐久性国际会议加强交流。

我国自90年代陆续成立钢筋混凝土标准技术委员会混凝土结构耐久性学组、中国土木工程学会混凝土耐久性专业委员等组织,对混凝土耐久性研究进入有组织的工作阶段,并设立“大气条件下钢筋混凝土结构耐久性及其使用年限”“预应力混凝土结构及混凝土耐久性技术”等攻关课题,目前已取得一些成果,主要集中在混凝土碳化、钢筋锈蚀、冻融循环、构件表层与内部混凝土特征比较等方面,考虑了大气、海洋、化学侵蚀等不同工作环境对材料耐久性的影响。中石化胜利油田海堤、进海路以及海油陆采平台护面结构多采用预制混凝土块体,作为防风浪及风暴潮的第一道屏障,其结构的安全性及耐久性直接影响主体结构的使用年限及寿命。目前,中石化企业及相关科研、施工单位还未对混凝土表层的耐久性研究开展过类似工作。

2 渤海湾海洋环境下护面块体破坏特点及原因分析

2.1 护面块体表面破坏现状

渤海湾海洋环境下,混凝土构件在海水侵蚀、冬季冻融作用下1~2年开始出现表层脱落(厚度为2~5mm),尤其在浪溅区、水位变动区等海水涨落活跃区域,构件表面脱落较为明显,而在海浪冲刷不到的位置5年内基本不脱落。

2.2 原因分析

混凝土护面块体在海洋环境下受潮水、温度、季节性冻融等因素影响,浪溅区、水位变动区构件外侧经过海水冲刷、侵蚀、反复冻融破坏,构件表面毛细孔逐渐扩展张开,海水及空气中的自由水沿着张开的毛细孔由外侧向内侧逐步渗透,无冰冻的季节,毛细孔内的自由水与外侧自由水基本平衡且饱和,对构件的表层破坏较小;而在北方的冰冻季节,毛细孔内含有氯盐的饱和自由水受温度影响开始结冰,毛细孔壁受孔内自由水由液态到固态体积不断变化出现疲劳破坏,构件表面出现不规则小鼓包,小鼓包受海水冲刷侵蚀慢慢开始脱落,最后发展到整个构件外侧连片整体脱落,经过10~15年构件表层脱落质量损失率达5%;特殊极端天气下构件渗水饱和后,温度骤降到-17℃以下时,整个表层一个冻融循环后即出现大面积脱落。

3 护面块体施工工艺研究

通过对上述构件表面破坏的原因分析,影响构件表面破坏的主要因素为构件毛细孔内自由水经过反复冻融循环造成表层逐层脱落,由于东营地区使用最广泛的护面块体为扭工体及扭王体,本文以扭工体及扭王体为代表进行论述,从提高构件密实度及外观质量、隔离和减小构件内外毛细孔内自由水等方面进行研究。

3.1 扭工体护面典型做法

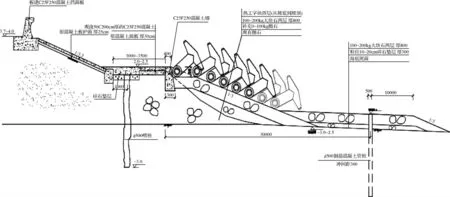

3.1.1 护面块体典型断面

护面块体典型断面见图1。

3.1.2 护面块体构件设计图示例

护面块体构件设计图示例见图2。

图1 扭工体护面典型断面示意(单位:mm)

图2 扭工体设计断面(单位:mm)

3.2 施工工艺及实施要点

首先从配合比、原材料控制、现场施工工艺改进等方面进行试验研究,同时委托质量检测中心通过扭工体构件冻融循环试验,比较各种施工条件下混凝土块体的质量损失率及相对弹性模量,找出影响混凝土耐久性的内在因素和外部条件。内在因素主要是组成混凝土的水泥、骨料、外加剂材质特性,混凝土坍落度,水灰比等;外部条件主要是混凝土模板配置、振捣方式、养护方式及后期保养等。通过对内在因素的严格把控和多次试验,找出适宜原材料和科学合理的配置方案,同时开展对外部条件的研究和探索,引入透水模板布和硅烷浸渍处理工艺,总结出一套科学合理的混凝土护面块体施工工艺,见图3。

图3 混凝土护面块体施工工艺流程

3.2.1 筛选优化配合比,提高混凝土各项性能

a.抗冻混凝土优先选用中热32.5R水泥,试验结果表明,中热水泥混凝土的抗冻性能特别是早期抗冻性能要优于低热水泥混凝土,其原因在于中热水泥中熟料含量比低热水泥高,早期水化更加充分,水泥水化产物占据空间较多,并且中热水泥需水量—般较小,由于多余水分逸出产生的孔隙数量也相应减少。根据凝胶孔及毛细孔的形成及作用原理可知,中热水泥混凝土硬化产物孔结构中凝胶孔比重较大,从而提高了混凝土的抗冻性能。

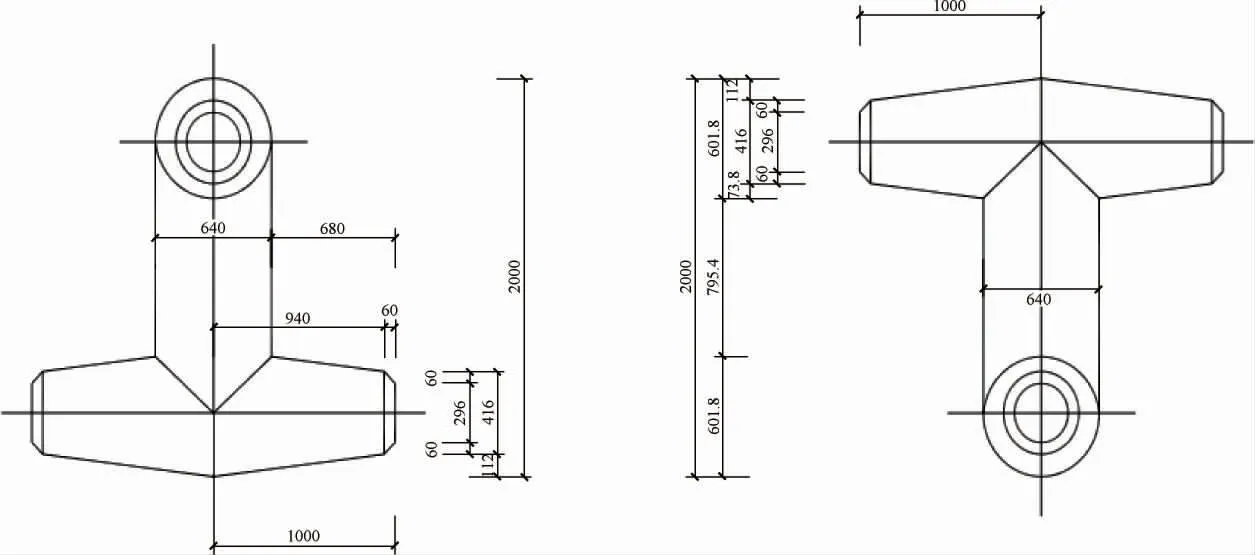

b.引气剂是提高混凝土抗冻性能最为快捷有效的途径,施工中,采用了PC-Ⅱ和木钙两种外加剂,由于两种外加剂掺和比不容易控制,所以达不到引气效果,而且减水效果也不好,见图4。通过多次试验后,采用复合高效引气减水剂有效地解决了此问题。

图4 引气剂对抗冻性能的影响

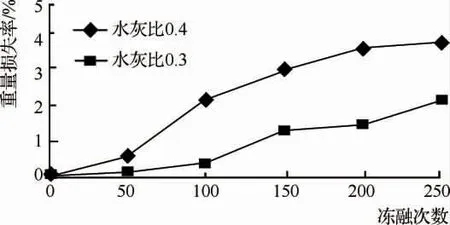

c.水灰比是影响混凝土抗冻性的重要参数。水灰比小的混凝土拌和物,分子间内聚作用强,黏聚性好,能阻止气泡在拌和物中移动,使气泡的融合和逸出发生困难,从而有效地抑制了气泡尺寸的增长,并有利于保持含气量的稳定,因此,伴随水灰比减小混凝土抗冻能力得到明显提高。图5反映了不同水灰比的重量损失与冻融次数关系的规律。但水灰比的变化又影响混凝土坍落度及工作性能,从试验中可以看出,含气量随着混凝土坍落度增大而增加,含气量达到峰值后,坍落度若继续增大,引气效果反而下降。这是因为混凝土流动度太大时分子间范德华力变弱,致使拌和物黏度下降,气泡容易逸出。

图5 不同水灰比混凝土重量损失率与冻融次数关系

d.根据多次试配调整和冻融循环检测,在确保原材料各项指标满足抗冻混凝土要求的前提下,优选出适合工艺特点及抗冻能力最佳的配合比作为施工配合比,优选后的配合比塌落度为30~50mm,含气量为0.45%~0.55%,水灰比为0.37。

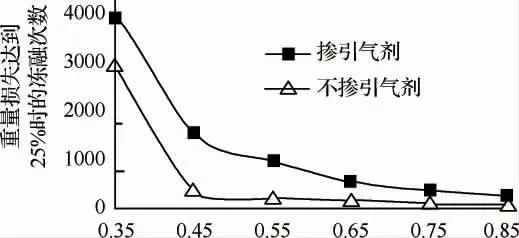

3.2.2 异型模板构件模板设计

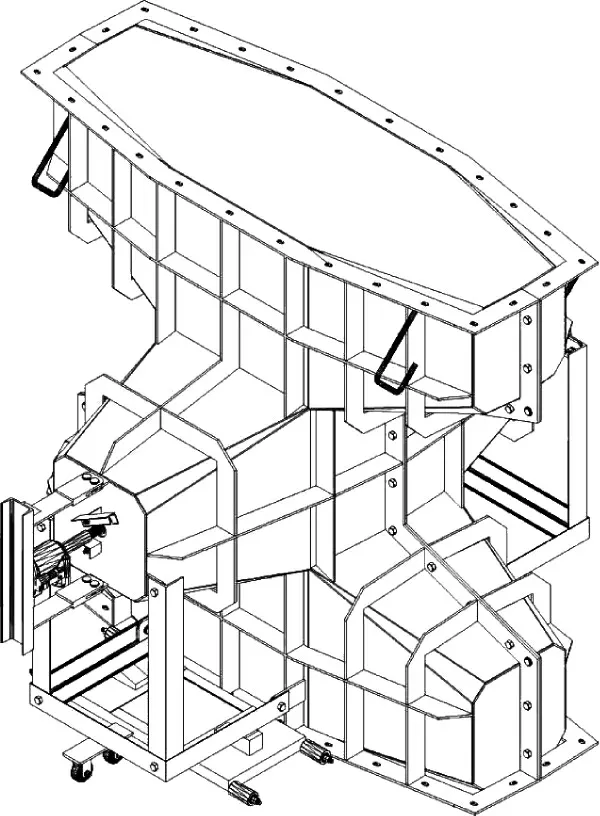

护面块体多为异型构件,模板采用组装式钢模板,钢模的面板采用5mm加厚板材,模板的肋板、翼缘加固段采用6mm厚钢板组装加固,扭王体模板示意见图6(扭工体类似),整体模板构件共分7片面板,分别为底模板、分离式腰杆立板、开口式上缘板,采用预留螺栓孔及高强度螺栓加固连接,板与板间安放高强度止浆带防止混凝土漏浆,减小表面缺陷,底模设滑轮和调节杆,可自由调整、组装、拆除模板。成套组合钢模的应用,解决了沿海施工现场对场地、生产的限制,适宜混凝土块体工厂化生产,提高混凝土的生产效率。

3.2.3 优化振捣方案

图6 扭王体模板设计示意图

改善传统的混凝土入模方式,控制模内混凝土厚度,计算规定层厚(40cm)所需的混凝土量,按照规定层厚折算,每方混凝土均匀的布设到5块护面块体,模内布料厚度约为40cm,提高混凝土卸料入模效率;混凝土振捣由单一插入式振捣改进为插入式、附着式组合振捣,提高了混凝土内部密实度,增强了构件抗冻能力。

扭工体(扭王体)悬出的横臂和中轴接近90°,导致悬臂顶部混凝土的水泡和气泡无法排出,造成悬臂顶部不平整,外观质量差。经过多次试验,在顶部混凝土达到初凝之后、终凝之前,将顶部模板拆除,进行混凝土原浆抹面1~3遍,既能保证混凝土的强度质量,又能达到护面块体混凝土的外观质量要求。

3.2.4 改善养护方式

护面块体养护由原来的漏天喷淋养护改进为隔阳网覆盖喷淋养护,养护效果得到有效改善,节约了用水量又增加了现场养护湿度,大大提高了扭工体内在质量,同时也改善了其外观效果。

3.2.5 透水模板布工艺

在组合钢模板组配完成后,在模板内侧粘贴铺设一层透水模板布,透水模板布要铺设平整、接缝严密、粘贴牢固。浇筑混凝土后,在混凝土内部压力、混凝土透水模板布的毛细作用及振捣等共同作用下,混凝土中的气泡以及部分游离的水分由混凝土内部向表面迁移,并通过混凝土透水模板布中间层排出,使表层与内部水灰比达到一致或基本接近状态,降低由于施工原因造成的构件表层与内部水灰比差值,提高构件内外部密实性,改善了混凝土抗冻能力及耐久性。

3.2.6 硅烷浸渍处理工艺

在混凝土构件养护2~4周后,涂刷硅烷浸渍。硅烷可穿透胶结性表面,渗透到混凝土内部与暴露在酸性或碱性环境中的空气及基底中的水分子发生化学反应,形成斥水处理层,从而抑制水分进入内部,可有效防止因渗水、日照、酸雨和海水侵蚀而引起的混凝土及内部钢筋结构的腐蚀、疏松、剥落、霉变等,如同给混凝土构件穿上了一件防水透气的隐形防弹衣,能持久有效地抑制各种有害环境因素引起的腐蚀破坏,从而达到进一步提高混凝土结构耐久性的目的。

4 技术创新点及应用案例

透水模板布可有效减低施工原因造成的构件表层与内侧水灰比差,提高构件内外密实性,改善混凝土抗冻能力。

喷涂过硅烷浸渍剂的混凝土块体,能持久有效地抑制各种有害环境因素引起的腐蚀破坏,提高混凝土块体耐久性。

本施工工艺在胜利油田桩古46海堤隐患治理工程和孤东东大堤隐患治理工程中均取得较好应用,见图7~图9。2015年施工的桩古46海堤隐患治理工程扭工体护面经过近5年的冻融循环及海水风浪洗礼,表面基本无损坏,该工程于2018年被评为中石化优质工程;2016年施工的孤东东大堤隐患治理工程扭王体护面也取得了良好效果。

图7 扭王体应用案例

图8 扭工体应用案例

图9 桩古46海堤隐患治理工程鸟瞰图

5 结 语

本文以胜利油田桩古46海堤隐患治理工程和孤东东大堤隐患治理工程项目为依托,研究异型混凝土预制构件生产、施工、使用各个环节,分析了渤海湾海洋环境下混凝土表层破坏规律、破坏机理、关键影响因素及影响规律,解决了渤海湾海洋环境下混凝土预制构件表层脱皮掉皮的难题。其中透水模板布在异型构件中的应用,起到了很好的技术效果,但透水模板布及硅烷浸渍剂处理工艺,使混凝土块体生产成本偏高,应用推广有一定的局限性和特殊性,今后将继续进行深入研究,寻求更佳的施工工艺,彻底解决混凝土耐久性在实际应用中的局限性,为广泛推广应用创造条件。