红水河特大桥挂篮施工的精细化设计及仿真受力验算

2020-03-01彭涛王富强

彭涛 王富强

摘要:文章结合红水河特大桥的结构特点,根据该项目施工中对挂篮的使用要求,对掛篮进行精细化设计,并建立空间计算模型,对4种工况下的挂篮受力状况进行仿真受力验算,验证了该挂篮精细化设计的可靠性和科学性,为相似工程提供参考。

关键词:精细化;设计;仿真;荷载组合;受力验算

0 引言

随着我国交通事业的发展,高速公路的设计、施工中对线型的要求也越来越高,大型、特大型桥梁的比例也在提高。挂篮广泛应用于大型桥梁的施工中。虽然市场已经有较为成熟的挂篮产品,但直接使用会出现不合理、不经济、不高效的问题。本文结合贺州至巴马高速公路(都安至巴马段)K404+509.396红水河特大桥的结构特点,根据本项目施工中对挂篮的使用要求,对挂篮进行精细化设计,并在充分研究挂篮受力状况后建立空间计算模型,在4种工况下进行仿真受力验算,有效地解决上述问题。

1 工程概况

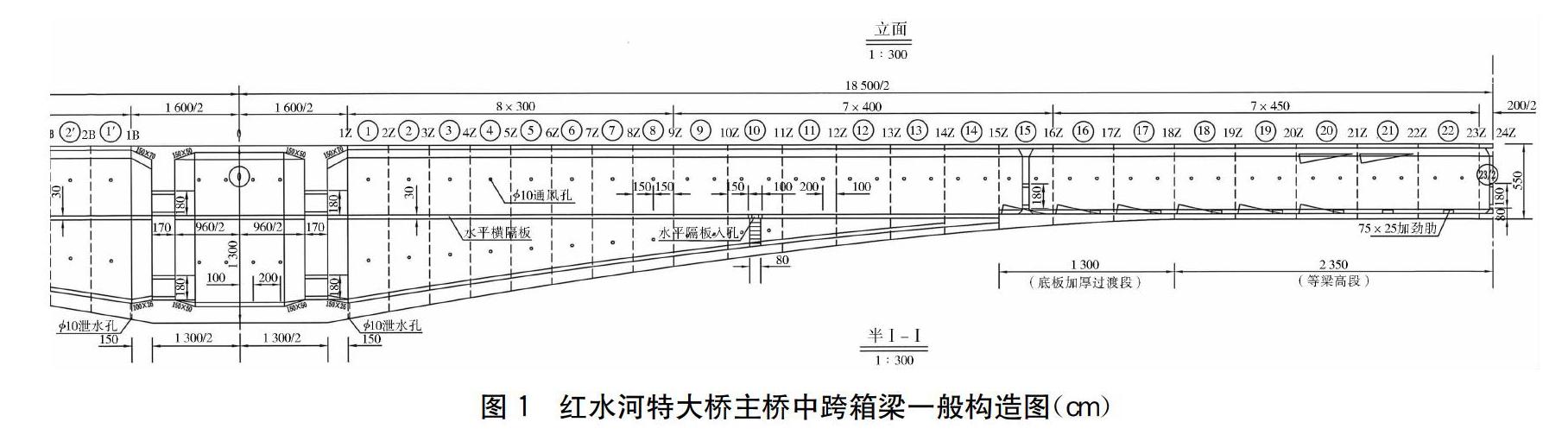

红水河特大桥桥长511.5m。全桥采用双幅分离式,共6跨,最大跨径为185m,桥面全宽为29.6m。桥梁上部结构为单箱单室预应力混凝土连续箱梁,箱梁腹板采用分段等厚规律变化,从梁端支点到跨中的厚度分别为1.2m、0.9m、0.7m和0.5m,按1.5次抛物线规律变化,均采用挂篮施工。红水河特大桥主桥中跨箱梁一般构造如图1所示。

2 挂篮结构精细化设计

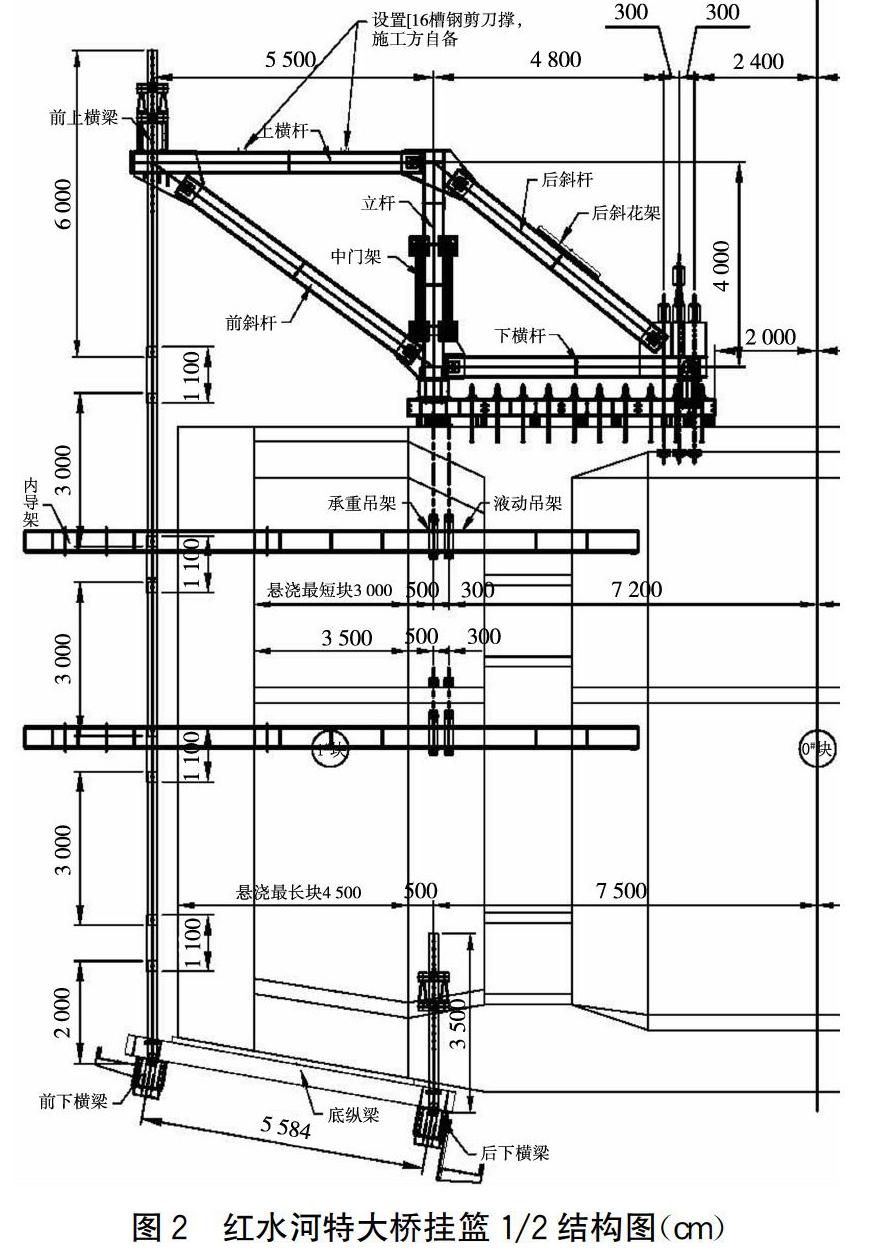

本文根据红水河特大桥上部结构及主梁的特点,结合桥梁主体结构、构件尺寸及荷载的情况,对挂篮结构进行精细化设计,提高挂篮结构关键部位的安全性能,保证施工质量。红水河大桥主梁截面高,节段荷重,承载力大,故选择菱形挂篮进行施工。挂篮结构主要由主桁架、横梁底托、悬吊吊杆、行走及锚固、模板(底模架、内外侧模)等系统组成。挂篮结构组成如图2所示。

2.1 多风条件下的主桁架系统精细化设计

本工程所在地属于山区,风速较大,每年6~9月为汛期,年平均基本风速为24.4m/s,施工最大风力可达6级,风环境复杂。本工程主桁架弦杆前端的横梁上设施工操作平台,平台上有1.5m高的安全护栏,确保桥梁挂篮在风荷载作用下的抖振安全。为了提高主框架的稳定性,竖杆之间采用中门框架连接。同时,为防止施工过程中由于风力过大使得菱形挂篮摇晃导致施工质量事故,在两片菱形架外侧设置缆风绳,进一步提高主桁架系统抗风性能。

2.2 静止及行走状态兼顾的行走系统精细化设计

工程技术人员往往注重挂篮固定静态时的承载能力,较少注意挂篮在行走过程中的受力。

本项目挂篮行走系统的行走轨道按有竖向预应力和无竖向预应力两种情况考虑,分别设置不同的固定方式。前者可以通过梁本身的竖向预应力筋进行锚固;后者主要是通过在梁侧腹板两侧位置预留锚固孔洞进行锚固。通过计算在梁体两侧预留2个100mm的孔洞,将后锚件穿过预留的孔洞,利用螺母配合垫片进行固定。上端通过横梁固定在已完工梁段的末端。以上措施为挂篮行走过程中提供了安全储备。

2.3 模板系统的精细化设计

模板系统作为挂篮结构的重要组成部分,决定着混凝土结构的成型尺寸和外观质量。直接使用市场的挂篮模板系统,会出现不合理、不经济、不高效的问题。该项目模板系统根据模板的受力过程,在外模与底模支撑系统之间设置限位纵梁,调整支撑连接,使侧模位置准确,并且使侧吊架的受力通过底模和外模传递。外模提升梁的前端固定在前上横梁上,后端悬挂在完工箱梁的表面,卸模时松开锚固端,随着平台下降和前移。内模板为专门定制,采用竹胶合板和方木板两种材料制成的组合板。该模板内模的支撑结构可调整,并用拉杆与外模连接,使内模系统通过内滑梁实现整体移动。端模亦采用自制10mm钢板,实现侧模包端模方式,箱梁伸出端面采用结构钢筋固定。

2.4 其他组成部分的精细化设计

本项目的主梁截面高,节段荷重,承载力大,悬吊吊杆系统在脱模和移模过程受到较大的冲击和振动,并在施工过程中反复发生从而易导致疲劳断裂,造成挂篮系统整体破坏。为了解决这一问题,本项目的吊杆系统采用PSB830钢筋与钢吊带结合的形式。挂篮前后承重的吊带采用钢吊带,外侧的长吊杆为挂篮行走时的辅助结构,采用PSB830钢筋,由提升装置控制底托系统的标高。横梁底支撑体系的底部纵梁与前后下横梁焊接。在进行下一段混凝土浇筑时,将后下横梁通过后吊杆固定在浇注好的梁底板上,同时将前吊杆连接在前下横梁与前上梁之间。

3 挂篮的结构仿真受力验算

本文在上述的精细化设计后,根据设计的荷载,考虑不同施工条件下,采用MidasCivil2017版结构仿真分析软件对挂篮的设计进行仿真受力验算,验算其强度、刚度及稳定性。计算前,模拟挂篮几何关系基于以下假设:(1)用梁单元模拟外架的每个杆件;(2)每个杆件用中性轴的空间位置表示相应模拟单元的几何位置;(3)忽略相邻杆件因搭接错位而产生的微小偏移。计算过程中材料的主要技术参数见表1。

3.1 荷载组合及工况

根据桥梁设计参数,使用荷载组合1和2进行挂篮结构的强度、稳定性和抗倾覆验算,所有荷载按照线载荷施加。在确定的荷载组织下,按实际施工进程,分4种具有代表性的工况进行验算分析。

(1)作用于挂篮的荷载

①新浇混凝土荷载:浇筑梁段混凝土重量;

②模板自重:1.3kN/m2;

③挂篮自重:定义断面尺寸取值;

④护栏自重:按1kN/m计算;

⑤施工机具及人群荷载:2.5kN/m2;

⑥倾倒和振捣混凝土荷载:4kN/m2;

⑦风荷载:按施工最大风力6级考虑,施加于最不利位置;

⑧挂篮冲击荷载:0.3×挂篮自重;

⑨其他荷载:兜底防护按单支最大8000kN考虑。

(2)荷载组合

荷载组合1:1.2×(①+②+③+④+⑨)+1.4×(⑤+⑥+⑦);

荷载组合2:挂篮行走,1.2×(②+③+④+⑨+⑦+⑧);

荷载组合3:①+②+③+④+⑨。

其中:超载分项系数1.05、永久荷载分项系数1.2、可变荷载分项系数1.4、抗倾覆安全系数2、浇筑自锚固系统安全系数2。

(3)工况组合

工况一:1#梁混凝土施工完工,截面高度最大,混凝土重量最大。

工况二:9#梁混凝土施工完工,截面高度、长度和混凝土重量均较大。

工况三:16#梁混凝土浇筑成型,梁长最长,混凝土重量最大。

工况四:16#梁段完成,挂篮从16#~17#梁段行走距离最长。

3.2 挂篮各部分承担荷载分析

根据精细化设计后分析挂篮各部分承担荷载如下:

(1)外导梁和外滑梁将箱梁翼缘板混凝土和侧模的重量分别传至前一节已完工的箱梁翼板和挂篮主桁的前上横梁。

(2)内滑梁将箱梁頂板混凝土、内模板支架和内模板的重量分别传至上一节已完工的箱梁顶板和主桁处的前上横梁。

(3)箱梁底板、腹板混凝土、底板的重量,由相应的底篮纵梁承担,分别传至上一节已完工的箱梁顶板和主桁处的前上横梁。

采用条分法对以上荷载进行计算,按条分区域及梁段长度将腹板、底板、翼板荷载转化为线荷载,最后分块施加到对应纵梁及导梁上。条分区域如图3所示。

3.3 挂篮仿真受力验算

本文采用有限元分析程序MidasCivil进行仿真受力验算。首先利用软件对挂篮的主体构造进行三维空间分析和建模,然后将挂篮的总体结构定义为整体空间桁架模型,通过简化计算,确定了界面尺寸和材料性能。各工况计算模型如图4所示。

3.4 仿真受力验算结果

不同工况下挂篮结构强度验算结果见表2。由仿真受力验算可知,计算组合应力最大值为荷载组合1及工况三情况下吊杆计算组合应力值250.4MPa,同时其计算拉应力也为最大值69.3MPa。由此可知,该情况下精细化设计的挂篮弹性变形最大,但满足设计强度要求。计算剪切应力最大值为荷载组合1及工况一情况下底托系统计算剪切应力值为36.2MPa。通过分析挂篮施工中典型工况进行仿真受力验算,不同工况下挂篮主桁架、吊杆、前上横梁、底托系统等各部分强度均满足设计强度要求。其中计算最大组合应力<设计抗弯强度205MPa,计算最大剪切应力<设计抗剪强度120MPa,计算最大拉应力<设计抗拉强度295MPa。

4 结语

根据红水河特大桥挂篮施工的相关技术要点,通过精细化设计,在充分研究挂篮模板的使用要求和受力状况后,对挂篮进行了4种工况下仿真受力验算,得出了以下结论:

(1)针对多风条件下的主桁架系统、挂篮锚固静止及行走状态下的行走系统进行精细化设计,进一步提高挂篮抗风性能,为挂篮行走过程中提供了安全储备。

(2)针对模板系统的精细化设计,通过设置限位纵梁使侧模定位精准。内模模板采用专门定制竹胶板和方木组合板,端模亦采用自制10mm钢板实现侧模包端模方式,优化模板系统使其更合理、更经济、更高效。

(3)由仿真受力验算可知:荷载组合1及工况三情况下吊杆计算组合应力值最大为250.4MPa,同时其计算拉应力最大为69.3MPa;荷载组合1及工况一情况下底托系统计算剪切应力最大为36.2MPa。均满足设计强度要求。

(4)由仿真受力验算可知,不同工况下挂篮主桁架、吊杆、前上横梁、底托系统等各部分强度均满足设计强度要求,进一步验证了精细化设计的可靠性和科学性,可为相似工程提供参考。

参考文献:

[1]李 文.特大分离式双主肋主梁斜拉桥挂篮设计与仿真计算[J]北方交通,2012(6):110-112.

[2]肖向荣.前支点挂篮结构优化设计与仿真分析[J].中外公路,2016(3):139-143.

[3]陈国华.浅述悬臂连续梁挂篮法0#块施工质量控制要点[J].中国新技术新产品,2017(1):100-101.

[4]唐 翔.复合式前支点挂篮的设计和施工探讨[J].交通科技,2017(3):101-103.

[5]刘银涛,盖青山.蒙华铁路黄河桥南引桥挂篮力学行为有限元分析[J].工程建设,2017,49(12):6-11.

[6]靳会武.镇山大桥44m宽桥面挂篮施工技术[J].公路,2019(11):147-152.