智能张拉与压浆系统在后张法现浇混凝土连续箱梁施工中的应用

2020-03-01王黎陈磊

王 黎 陈 磊

中亿丰建设集团股份有限公司 江苏 苏州 215131

1 智能张拉与压浆系统的原理及构成

1.1 工作原理

智能张拉与压浆系统分为张拉与压浆2个系统 。

智能张拉系统是指通过计算机智能控制及无线信息技术,自动实现钢绞线张拉的新型施工技术。计算机可预先设定好程序,同步控制每台设备的机械动作。通过千斤顶上的精密传感器,实时采集钢绞线张拉应力和伸长量等数据,反馈给系统主机进行分析,并发出指令对油泵实时调控,以实现张拉过程的精确控制。由于该技术全程不依靠工人手动控制,因此大大消除了施工中的人为误差影响。

智能压浆系统采用真空辅助压浆技术。先用真空泵将预应力孔道里的空气抽走,然后用压浆泵将水泥浆体连续压入孔道至另一端。孔道里没有空气则不会使浆体产生气泡,而压差可进一步增大浆体密实度,从而提升强度。

1.2 系统构成

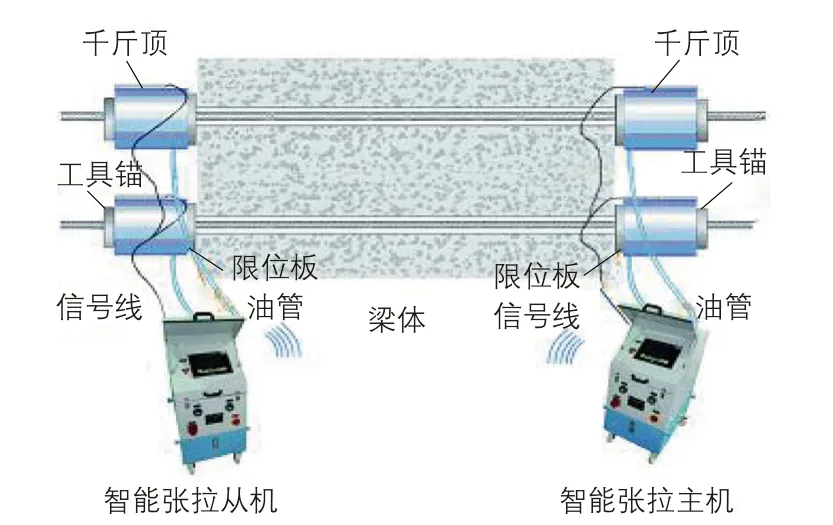

智能张拉系统由智能张拉仪、智能千斤顶和计算机控制平台3个部分组成(图1)。

图1 智能张拉系统示意

智能张拉仪是整个系统的动力装置,可同时控制2台千斤顶。张拉仪通过无线与计算机连接,进行信息接收与反馈,精准实现预设命令。智能千斤顶搭载高精度的电子位移传感器和压力传感器,可精确测量出钢绞线伸长量及千斤顶输出力值,确保施压更准、误差更小。计算机控制平台通过网络将张拉仪连接,可实时获取张拉数据,并经过计算分析,及时发出控制指令。

智能压浆系统主要由真空装置与压浆装置两部分组成(图2)。

1.3 主要优势

图2 智能压浆系统示意

1)全程自动,同步率高。传统人工张拉时,1台油泵只能控制1台千斤顶,而要使用2台以上的千斤顶进行同步张拉时,只能靠对讲机联络,真实同步率很难保证;智能张拉技术则采用计算机同时联网多台设备,无线传输数据信息,延迟率不超过3 ms,真正实现“多顶同步”。

2)张拉应力精度更高。传统人工张拉时,应力数据需要人工读出,存在一定的误差,且油表本身刻度值精度不高(1 MPa),加之机器运行时的振动会进一步影响到读数的准确性,往往误差在±13%左右;而智能张拉时,应力值由高精度的压力传感器采集并与计算机实时同步,精度可控制在1%以内,较传统人工张拉技术提升了10倍[1-2]。

3)钢绞线伸长量控制更精准。传统人工张拉一般是用钢尺来测量钢绞线伸长量,精度最高也只能达到1 mm;智能张拉系统采用了电子位移传感器,其精度可控制到0.01 mm,比人工张拉整整提高了百倍。同时,当系统检测出钢绞线伸长量不合格时还会自动报警,真正实现双控。

4)数据真实,过程溯源。人工填写的数据免不了有造假之嫌,且追溯性很差。智能张拉技术中的所有数据均来自系统的实时采集,计算机自动计算并记录、打印,不仅确保了原始记录的真实性,也可随时回放再现张拉过程,便于存档与调取。

5)节省成本,经济效益高。在传统人工张拉过程中,一般要配备6个人,2人负责操作设备,2人负责测量,另外2人负责记录;而采用智能张拉只需单人操控计算机即可,省工省时、质量更好,经济效益自然非常显著。

6)浆体更密实,强度有保障。传统压浆工艺由于孔道中有大量空气,与浆体混合后极易形成空隙,不仅会使水泥浆与钢绞线的握裹力大大削弱,还会在结构内积水造成钢筋腐蚀及冻胀裂缝,引发严重的安全隐患。而采用智能真空辅助压浆系统,由于孔道内预先抽走了空气,故浆体不会形成气泡,而孔道与泵的压差还会进一步使压浆更为密实,硬化后的强度自然得到了显著提升。

2 工程应用

2.1 工程概况

苏州524国道城镇化工程(相城区段)呈南北走向,横贯相城区高铁新城和渭塘镇,设计范围南起京沪高铁北侧地面道路,起点桩号K5+531.173,沿现状524国道布线,终点至凤阳路以南,接高铁新城快速路连接线工程新建段,终点桩号K13+615,线路全8.084 km。

本工程计划工期549 d,标段内共有现浇箱梁36联,分别为主线高架桥28联、A匝道2联、B匝道2联、C匝道2联、D匝道2联,项目共计底腹板预应力4 094束,顶板预应力6 363束。

2.2 智能张拉步骤及控制点

2.2.1 准备工作

张拉施工之前,应将所有配套的钢绞线、锚具、夹片等材料按要求进行强度、外形、尺寸、力学性能等检验。油压表等检测设备应校验合格。现场操作人员可配备2~3人,1人在控制站负责操作电脑,其余人负责监测张拉过程。所有人均应接受完整的技术交底。

控制站的位置宜选在不影响现场施工且无阳光直射的区域,一般可设置在待张拉梁板的侧面,张拉仪和千斤顶则分别布置在两侧张拉端,便于控制站同时观测梁板两端张拉过程。

2.2.2 张拉设备安装

首先将钢绞线下料并穿束。注意钢绞线的切割必须使用薄片砂轮机,防止“散头”或“毛头”,外露长度应比千斤顶的工作长度多200 mm。将工作锚板套上并推至锚垫板处固定。如果施工环境较为干燥,最好在锚板锥孔内涂上一层黄油。安装工作夹片前,应将每副夹片用钢圈箍起来,然后用手轻轻推进锚板锥孔。

接着是限位板的安装,限位尺寸应根据钢绞线的规格确定。然后装设千斤顶,注意前端止口要与限位板对准。工具锚和工作夹片安装时要确保与前端张拉端锚具对正,使孔位排列一致,防止钢绞线交叉扭结。工作夹片装好后应用工具轻敲卡紧。

为了保证张拉过程中设备的稳定及安全,还宜设置张拉操作台和防护板。操作台一般可以做成一个紧靠梁体两端的铁架,上面用导链悬挂千斤顶。防护板是为了防止锚具弹出伤人,应在千斤顶周围2 m内设置。

最后将千斤顶的油管、油表与油泵电源连接,开始进行通信测试,配置无线网络。

2.2.3 智能张拉系统的设置

在智能张拉系统中,张拉过程是完全通过程序自动控制的,因此保证张拉质量的关键在于参数的设置。

首先是项目信息的设置,可根据面板要求选择性填写工程名称、施工单位、梁型、梁号等信息,这部分尽量填全,以保证后续报表输出时的信息完整。

接着设置张拉参数,控制界面一般分为“基本参数”“系统参数”“桥梁参数”“回归方程”“位移校准”和“压强校准”等菜单页面,可以依次在相应面板中输入张拉模式、梁孔参数、张拉力、超张比例、理论伸长量、回归方程、起点位置、起始压强以及量程等参数信息。其中,张拉力与伸长量的数据尤为重要,需预先计算得出。

2.2.4 启动张拉系统

钢束张拉时应分段依次加载应力。在张拉过程中,智能张拉系统会通过千斤顶上的精密传感器分别对张拉力、伸长量、油压以及位移等数据进行监测,实时采集数据,分析误差率并生成相应的曲线。当系统监测到实际伸长量与理论值偏差超过允许范围时将立即报警并停止张拉;而当张拉力低于90%时,系统又会自动补张。这就实现了“双控”。

完成张拉后,在“历史数据”页面中可以查看刚才张拉记录中的详细数据,还可以通过搜索功能查找过去保存的某一条历史记录数据表格,并导出表格。

2.3 智能压浆步骤及控制点

本工程中采用智能真空辅助压浆工艺。先将真空泵与出浆端阀门连接,并关闭入浆端阀门,抽气至负压 -0.06~-0.10 MPa。开启压浆机将积水、空气及其他残留物排出,并用管道与锚垫板的压浆孔连接。开启压浆端阀门开始注浆,并检查负压容器内水泥浆的稠度,达标后暂停真空泵和压浆机。打开排气阀后继续压浆,当泥浆稠度达标后关闭排气阀。在0.7 MPa的压力下保持压浆3 min,最后关闭设备完成压浆。

为进一步保证压浆效果,还需做好以下几点的控制:

1)设备的选用与连接。真空泵宜选用水环式真空泵,并设气水分离装置和浆体过滤贮存器;压浆泵宜采用螺杆式灌浆泵,可连续注入浆体,限制空气的混入,而传统活塞式压浆泵则因为活塞缸气密性差且出口压力波动大而不再推荐选用;搅拌机选用的合适与否与拌制浆体的均匀性息息相关,通过多次的现场实践发现,采用强制性搅拌机拌制的浆体均匀性更好,不易发生离析及析水;另外,所有进、出口处的阀门均必须严格满足气密性要求,连接管应采用透明管,以便随时观察浆体。

2)浆体材料的选择及配比设计。浆体由水泥、水及外加剂配比而成,水泥应选用强度标号425以上的普通硅酸盐水泥,水中硫酸盐及氯盐质量分数分别不得大于0.1%和0.5%,外加剂则采用专用浆体外加剂。浆体的配比设计是压浆工序的关键,为确保浆体的和易性及密实度,减少孔隙及离析等现象,可适当降低水灰比(0.3~0.4),浆体搅拌或压浆时温度应控制在5~35℃之间,拌和3 h后泌水率应小于2%并在24 h后被完全吸收。初凝时间3~4 h,稠度以10~25 s为宜,体积变化率应控制在2%以内。

3)压浆过程的控制。压浆顺序应先下后上,每个孔道须一次压浆完成,不能中断。在压浆过程中要密切观察出浆孔道是否饱满出浆。每一工作班按要求制取不少于3组试件(每组3个40 mm×40 mm×160 mm样品),标准养护28 d,抗压强度不得低于设计规定。

2.4 效果分析

张拉完成后,系统会自动生成质量检验报告单,以现浇梁第七联腹板钢束N1为例,张拉后钢绞线实际伸长量与设计伸长量误差率基本控制在2%左右,远小于6%的限值,效果还是非常显著的。压浆密实度检测采用SH-GT灌浆质量检测仪,依据弹性波检测原理,通过分析钢束传播信号的参数变化,判定孔道灌浆密实度。如注浆饱满,则阻抗增大,波形振幅将会呈现均匀衰减;反之注浆不密实,则阻抗减小,波形振幅将会畸变。通过检测,本工程采集的弹性波呈规律性变化,未出现突变,可判定浆体密实性较好。

从经济效益方面分析,考虑到传统的张拉设备一般只能进行单束张拉,且需要在两端各配备人员操作油泵、测量及记录数据,至少需要6人同时作业。而本工程中采用智能张拉技术只需安排1人操作电脑、1~2人辅助监测即可实现双束同步张拉。不仅在施工速度上提高了30%~50%,更可节约人工600元/d,一年即可降低人力成本约20万元。另外,在压浆工艺上,传统压浆工艺必须采用昂贵的高性能压浆剂,智能真空辅助压浆工艺对特殊压浆材料并不依赖,可减少材料成本近30万元。

更重要的是,采用了智能张拉及压浆系统后,能从源头上消除预应力张拉不合格以及管道压浆不密实导致的桥梁通病,显著提升混凝土构件预应力体系的牢固度,延长结构使用寿命,确保桥梁结构与人民群众的安全,这一层的效益是难以估量的。

3 结语

通过智能张拉及压浆系统在苏州524国道城镇化工程(相城区段)预应力混凝土现浇箱梁施工中的应用,各项数据结果表明应用成效非常显著。最高伸长量偏差控制在2%~3%,有效消除了传统张拉方式下精度低、同步率差的人为影响,通过自动化保障了过程中张拉力及伸长量的精准“双控”,施工质量得到了极大提升。而采用了智能压浆系统后,浆体密实度得到了有效保障,消除了空隙引起的安全隐患,不仅保障了桥梁结构的安全性及耐久性,还提高了施工效率,降低了各类成本。

[1] 宗爱荣.桥梁工程施工中预应力管道压浆工艺控制[J].科学家,2017 (17):180-181.

[2] 林路宇.预应力智能张拉系统在现浇箱梁中的应用[J].四川建材, 2015,41(2):217-218.