某大跨度干煤棚筒壳网架安装施工技术

2020-03-01张大魏陈清华谷庆海马筛龙

张大魏 陈清华 谷庆海 马筛龙

中国核工业华兴建设有限公司 江苏 南京 210019

1 工程概况

仪征化纤热电部30 000 t干煤棚为钢结构筒壳网架,结构形式为正放四角锥螺栓球节点网架(图1),网架长84 m,横向跨度80 m,投影面积6 740 m2。网架总质量约432 t,矢高2.5 m,顶标高+39.60 m。

网架为下弦支承,所有支座螺栓球标高为+1.60 m。网架安装计划工期90 d。

图1 网架结构示意

2 筒壳网架安装方法比选

螺栓球节点网架常用安装方法有完全高空悬拼法和高空滑移法等。完全高空悬拼法[1-2],工艺简单,不需要大型起重设备,对现场条件要求相对较低,但此法不适用于本工程,原因为:满堂脚手架投入多,劳动强度大,工序交叉作业多,影响工程整体施工进度;网架安装须与设备安装同时进行,搭设满堂脚手架影响设备的安装。高空滑移法,即提前设置滑轨将分条的网架单元滑移至准确位置拼接成整体,但此法不适用于本工程,原因为:网架支座均位于小短柱上,滑轨设置难度大;筒壳网架拱度大,网架单元在滑移的过程中,失稳可能性较大,较难控制。

根据本工程结构特征和类似工程的施工经验,经论证比选,决定采用中间起步单元整体抬吊与两侧高空悬拼的组合方式进行安装。选择中间两跨作为起步跨在地面拼装后整体抬吊,然后由起步跨分别向两侧延伸散拼。此法施工速度快,安装精度高,经济效益较好。

3 安装方案概述

中间起步单元的选取,在长度方向选取2个柱间距的网格,沿跨向形成拱形起步单元。根据本工程筒壳网架的结构特征,选取G—J轴为起步单元,共计5道上弦,4道下弦,1 105根杆件,宽度12 m,长度80 m,总质量约48 t。起步单元采用多机抬吊的方式进行吊装,如图2、图3所示。起步单元安装完成后,以此作为支撑结构,两侧网架采用高空悬拼的形式进行安装。

图2 起步单元多机抬吊模拟

图3 起步单元多机抬吊实况

4 安装方案实施

4.1 地基处理

根据汽车吊在煤棚内的行走路线与吊装工况,对汽车吊的行走区域进行混凝土硬化处理,路面材料为厚150 mm碎石+厚150 mm的C30素混凝土。因汽车吊的主支腿打开宽度最大为8 m,故硬化区域宽度确定为10 m。其他区域的场地地坪做平整与夯实处理,即可满足施工要求。

4.2 起步单元整体吊装

4.2.1 基本单元拼装

基本单元拼装流程:设置并抄平支撑→安装下弦球→连接下弦杆→将已拼装的上弦球及腹杆三角锥连接到下弦层→连接第二网格上弦杆及腹杆→将两网格安装成基本单元→扩大基本单元→安装腹杆→拼装成较稳固的基本单元。起步基本单元拼装如图4、图5所示。

图4 起步基本单元模型

图5 起步基本单元拼装实况

4.2.2 起步单元网架地面拼装

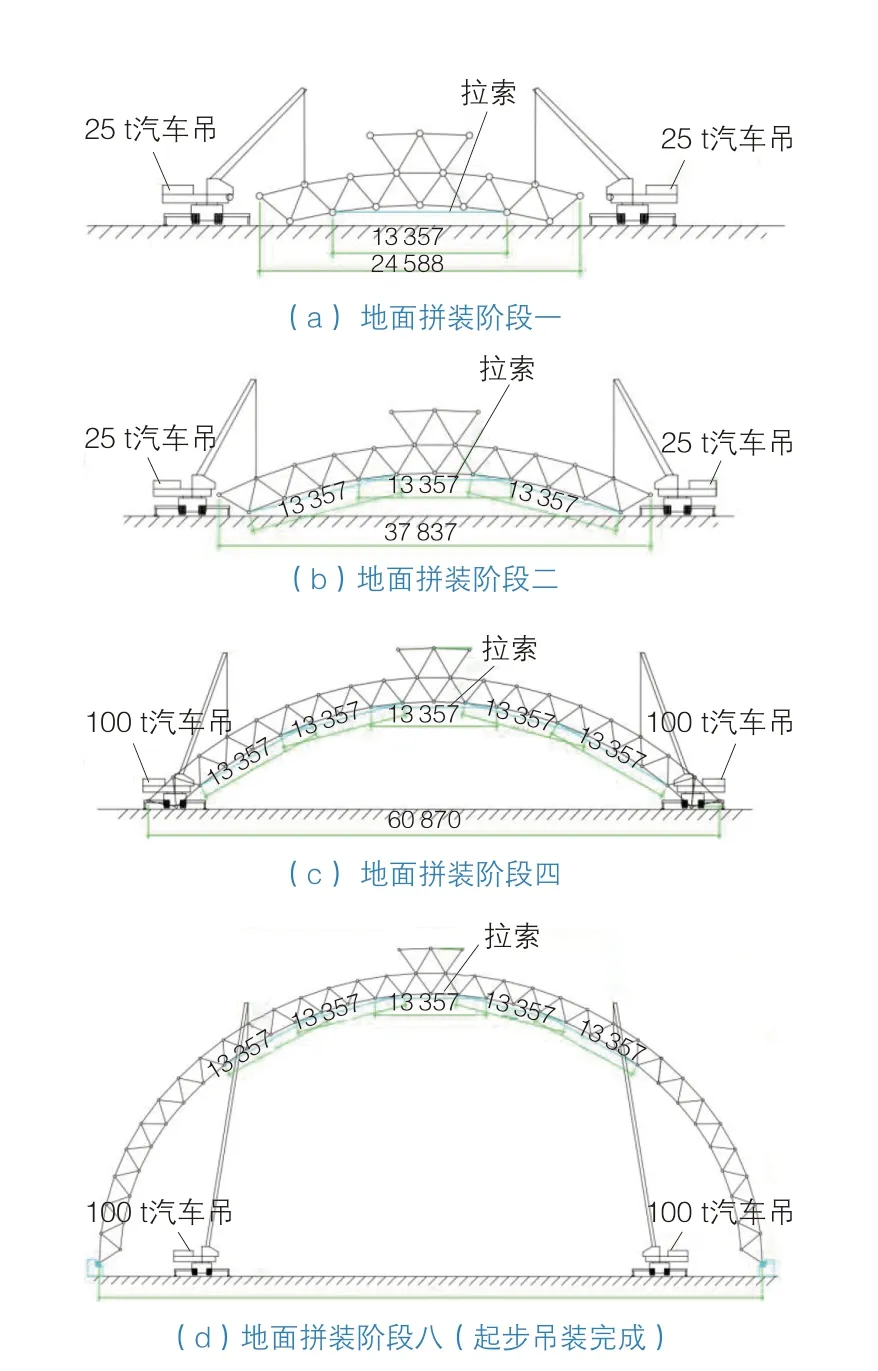

经分析计算,起步单元网架地面拼装共采用2台25 t和4台100 t汽车吊。首先采用2台25 t汽车吊进行地面拼装;随着拼接长度增加,网架拱度提高,再利用4台100 t汽车吊进行拼装。网架在各拼装阶段均设置钢丝绳以控制变形,拼装过程如图6所示。其中,25 t吊车在两侧依次进行抬吊吊装,直至地面拼装阶段二安装完成;后续采用4台100 t汽车吊抬吊,25 t吊车配合安装工序向两侧延伸拼装;从地面拼装阶段四开始,保持拉索不变,直至地面拼装阶段八起步单元吊装完成。

4.2.3 吊点设置

图6 网架起步单元拼装过程示意

结合本工程起步网架吊装方法、吊点变化情况,吊装钢丝绳采用两点绑扎,采取卡扣与双股φ44 mm钢丝绳套结合的方式,在每个吊点位置增加一个钢丝绳套,吊装主钢丝绳通过卡环与绳套,吊点移动时只要拆开卡环即可(图7)。

图7 吊装钢丝绳

4.2.4 起步单元受力分析

工程采用上海同济大学3D3S 14.0结构受力分析软件,进行吊装模拟分析。模拟分项采用固定杆件截面,考虑30%节点自重附加(网架结构的自重由程序自动生成),对各个拼装阶段1.2恒载+1.4活载组合情况进行结构分析。根据计算结果与设计要求,以上各阶段的位移与内力等均未超过限值,吊点位置及网架杆件满足吊装受力要求。

4.2.5 抗倾覆措施

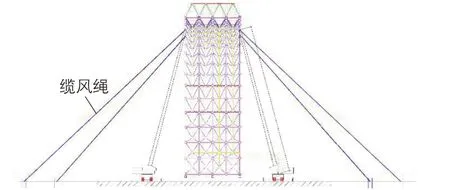

起步单元采用地面拼装、整体抬吊,施工工期约15 d,夜间无法连续作业,同时网架逐步增高,稳定性逐渐变差,因此决定对起步单元网架加设缆风绳等抗倾覆措施。缆风绳设置4个点,与网架支座处的短柱拉结,有效控制了网架结构的整体稳定性,如图8所示。起步单元就位前,网架支座一端以吊带牵引辅助安装固定,另一端用倒链拉结校正并最终固定。

图8 起步单元网架缆风绳示意

4.2.6 变形控制措施

1)张紧钢丝绳绑扎。为控制起步网架在吊装过程中的变形,根据变形情况设置钢丝绳、倒链进行张紧。张紧钢丝绳用倒链进行调节,设计钢丝绳套进行辅助绑扎,并绑扎在需要张紧的节点球上。

2)起步单元预起拱的控制。本工程为筒壳网架,起步网架安装过程中自重不断加大,为保证其拱度,须通过拉索来控制预起拱。通过设计计算网架安装过程中的应力值,在合适的位置安装拉索,拉索的数量、长度和应力通过验算确定,并配备全站仪进行跟踪控制,保证网架的起拱值,从而保证起步网架的安装质量。

4.3 两侧网架高空悬拼

4.3.1 高空悬拼实施

1)高空悬拼工艺。起步单元安装就位后,即开始进行两侧网架的高空悬拼。为保证本工程进度,两侧高空悬拼区域采用2台25 t吊车吊装小单元,并与已完成安装的网架对应位置进行高空拼装作业。拼装时从中部先往支座位置安装上弦三角锥,然后再从支座开始往中部安装下弦三角锥,如此循环往复,直至网架全部安装完成。两侧高空悬拼如图9所示。

图9 两侧高空悬拼示意

2)地面小单元拼装。地面小单元也称为三角架,是由1个节点球与3~4根杆件在地面拼成的预拼单元。地面预拼单元应分为下弦杆安装三角架和上弦杆安装三角架,地面拼装时应将所有构件一次安装紧固到位,发现有难以安装的螺孔或高强螺栓时,应用丝锥或搬牙,将螺孔修整合格,然后再安装。单元构件全部就位后,即可准备起吊。

3)小单元吊装。分别将2根系绳系到上(下)弦杆上,系绳的长短应能使吊起的三角架与空中实际安装位置接近,偏转角度不应过大,以便高空安装人员的接应。安装人员接到对应的安装杆件后将高强螺栓与螺栓球孔连接。初步连接时先拧入3~5扣,呼应其他安装队员的安装情况;待全部安装螺栓均旋入螺栓球后,再一起将高强螺栓紧固到位,避免某1~2个高强螺栓先紧固造成其他高强螺栓难以安装。全部杆件紧固完成后即可将系绳解下、松钩,进行下一单元的安装。如此反复,直到完成全部安装工作。

4.3.2 高空悬拼的累积误差控制

杆件的加工误差、温度变化、人员的操作水平等因素使网架在高空悬拼过程中不断产生误差。在悬拼过程中,支座预埋件标注好中心线之后,应在中心位置安装支座球。当出现偏差时,要用千斤顶进行调整,将位置轴线的误差在本轴线内消化,避免进入下一个轴线区域内。

4.3.3 高空悬拼阶段安全措施

安装工人需具备现场安全知识、安全操作技能,身体满足作业需要。在高空拼装时,作业人员必须佩戴安全帽和安全带。本工程在高空悬拼阶段,底部还设置了安全防护气垫,额外增加了一道安全措施,以防万一。

5 结语

与常用的安装方法相比,采用中间起步单元整体抬吊与两侧高空悬拼的组合方式进行大跨度筒壳网架结构安装,具有以下特点:

1)无需搭设大量脚手架,既减少了投入,又加快了工程施工进度,在确保网架安装过程中的位移、受力以及应力满足设计要求的前提下,为后续工作创造了良好条件。

2)单元拼装大量减少高空拼装次数,在确保安全措施的前提下,悬拼累积误差控制较好。

此种组合方式同时满足了较好的安全性、适用性和经济性,经实施,也满足了各项质量控制指标的要求,为后续类似或更复杂的网架结构安装提供了宝贵的经验。

[1] 吴立文,赵绪德.超大跨度网架穹顶的安装技术[J].钢结构,2008,23 (10):60-61.

[2] 方祺林.大跨度钢结构网架安装方案和施工技术研究[J].福建建材, 2019(6):95-96.