直升机用铝合金有机涂层抗腐蚀性能研究

2020-02-29于晴张晓娟徐璐杨丽媛

于晴 张晓娟 徐璐 杨丽媛

摘 要:为研究直升机用铝合金有机涂层在海洋环境下的抗腐蚀性能,采用两种新型铝合金有机涂层(A,B涂层)和陆基直升机用铝合金涂层(C涂层)分别对设计的典型结构模拟件及铝合金陪试件进行喷涂,并进行10个周期的加速腐蚀试验。试验前后涂层的形貌、失光率和电化学阻抗的测试结果表明,试验后三种涂层外观基本完整,A涂层失光率维持在5%以内,无剥落现象,C涂层失光率下降较大,并有剥落现象,B涂层介于两者中间;A涂层的阻抗在107Ω·cm2以上,B,C涂层的阻抗下降至106-107Ω·cm2。A涂层抗腐蚀性能更优异,更加适用于海洋环境。

关键词:涂层;铝合金;抗腐蚀性能;加速试验

中图分类号:V216.5 文献标志码:A 文章编号:2095-2945(2020)07-0049-05

Abstract: In order to analyze the corrosion resistance of the helicopter aluminum alloy parts organic coating in marine environment, the two newly developed organic coating (A,B coatings) and the original organic coating (C coating) for aluminium alloy were respectively applied to the structure and accompanying test pieces. The structural part was subjected to an accelerated corrosion test of 10 cycles. The corrosion of coating was characterized by morphology, gloss measurement, and electrochemical impedance spectroscopy to verify the corrosion resistance of the coatings. The test results show that the appearances of all the three coatingsare basically complete after the test. The gloss loss rate of the A coating is maintained in the 5% range. The C coating'sgloss decreases greatly,and the B coating's gloss loss rate is between A's and C's. After the tests, the impedance of theA coating is more than 107Ω·cm2,but the impedances of the B and C coating decrease to 106-107Ω·cm2.The A coating hasthe best corrosion resistance of the three cotings, and is more suitable for use in the marine environment.

Keywords: coating; aluminum alloy; corrosion-resistant; accelerated corrosion test

引言

隨着我国战略推进,直升机将会在海洋环境下大规模长时间使用。与内陆环境相比,海洋环境格外严苛,海浪冲刷、盐雾腐蚀、霉菌腐蚀、高温水蒸气等海洋气候条件对直升机的腐蚀防护能力提出了更高的要求和挑战[1-3]。

铝合金具有比强度高、比刚度高,并且能够在表面形成一层致密的氧化膜,具有较好的耐蚀性与稳定性,从而在直升机上广泛使用。但海洋性大气中含有的Cl-、SO42-、NO3-等将会破坏铝合金表面形成的氧化膜,造成铝合金的加速腐蚀,威胁直升机的安全及作战性能。因此必须提升直升机用铝合金的表面防护措施[4-5]。表面涂料作为一种简单有效的金属防腐手段,是抵抗海洋环境引发直升机用铝合金腐蚀的重要手段,其抗腐蚀性能的好坏影响重大[6]。目前直升机用铝合金的涂层体系大多是针对陆基环境,在海洋环境下防腐性能不够。针对此情况,相关专家开展了铝合金防腐底漆的研发与应用,并提出了两种新型防腐涂层。本文采用某型直升机内部半封闭区的铝合金典型连接件及铝合金陪试件,在其表面喷涂两种新型铝合金涂层,制定涂层加速试验环境谱及试验程序,通过实验室加速试验,对涂层的防腐性能进行考核,并与原陆基直升机涂层体系进行对比,为其在海洋环境下的应用提供技术支撑。

1 试验

1.1 试验样件设计

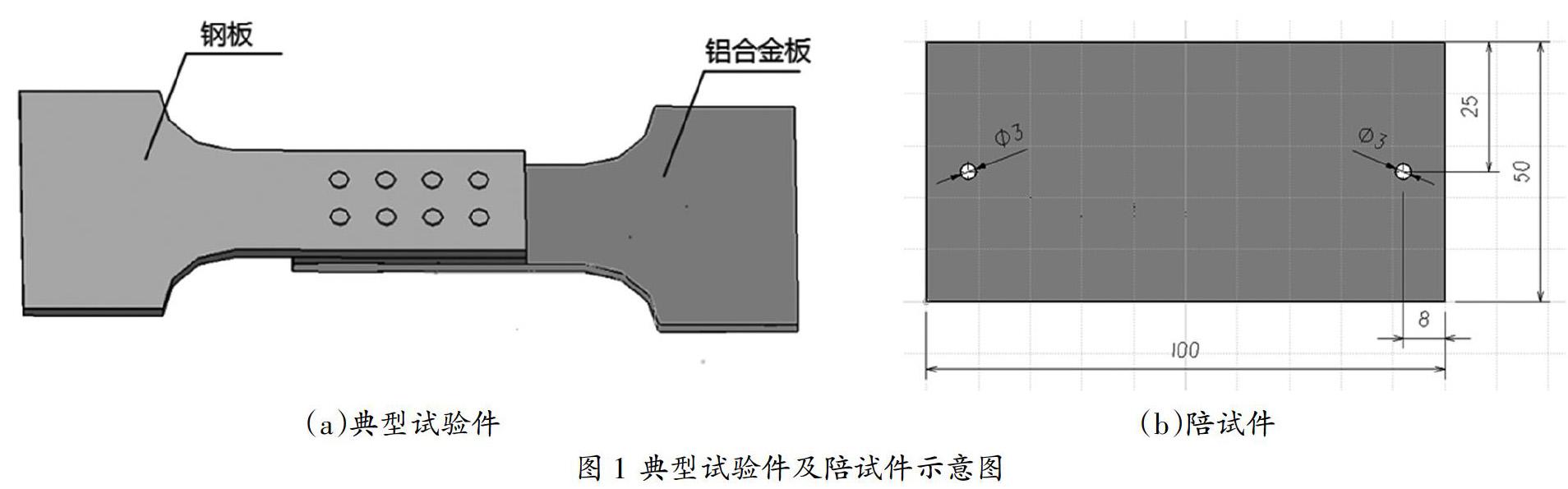

选取直升机内部半封闭区的局部结构为典型试验件,并制造陪试件一同进行试验。该典型试验件如图1a所示,由7050铝合金板与结构钢板连接而成。陪试件如图1b所示,为100×50mm的7050铝合金板。将三组铝合金连接件及陪试件表面分别喷涂两种海基涂层A、B,和一种原陆基涂层C,涂层厚度在工艺上保持在±5μm的误差范围内。

1.2 加速腐蚀试验环境谱

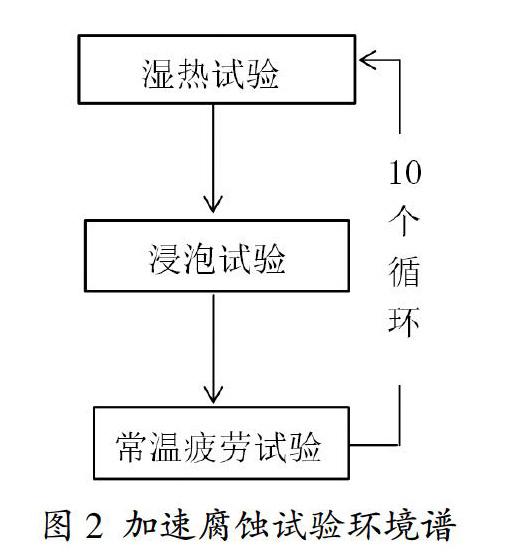

根据某海基直升机使用区域环境,测量和建立相应的环境数据库,并结合海基直升机的特点,编制出能够反映直升机服役环境的加速腐蚀试验谱,用于某海基直升机结构、典型零部件的主体材料及表面防护体系的有效性考核、腐蚀损伤评估和外场腐蚀防护控制技术措施的制定[7-9]。此典型试验件所在的内部半封闭区域的加速试验环境谱由湿热、浸泡、常温疲劳共3个谱块构成,一个试验周期约为25天,共进行10个周期的加速试验,加速试验实施过程如图2所示。

1.3 试样件的检测

1.3.1外观观察

在实验室模拟加速试验开始前以及每个周期试验检测时间点,对3种涂层体系典型试验件进行外观观察,并进行拍照记录。

1.3.2 涂层检测

在实验室模拟加速试验开始前以及每个周期试验检测时间点,利用KGZ-1B光泽度仪、对3种涂层体系典型试验件进行检测记录。

1.3.3 电化学性能测试

对陪试件涂层进行电化学阻抗测试,按照ASTM STP 866表面涂层电化学阻抗测试方法进行。利用PAR Potentiostat/Galvanostat M273A恒电位仪和M5210 锁相放大器组成的电化学工作站,采用经典三电极体系,以饱和甘汞电极(SCE)为参比电极、石墨电极为辅助电极、陪试件为工作电极,进行电化学交流阻抗谱的测量,测试面积为1cm2,试验溶液为3.5%NaCl溶液,测试前试样在3.5%NaCl溶液中浸泡10min~20min,待自腐蚀电位稳定后开始测量,测试的激励信号为幅值10mV的正弦波,频率的扫描范围为0.1Hz~100kHz。

2 结果与分析

2.1 实验室加速环境试验后宏观形貌

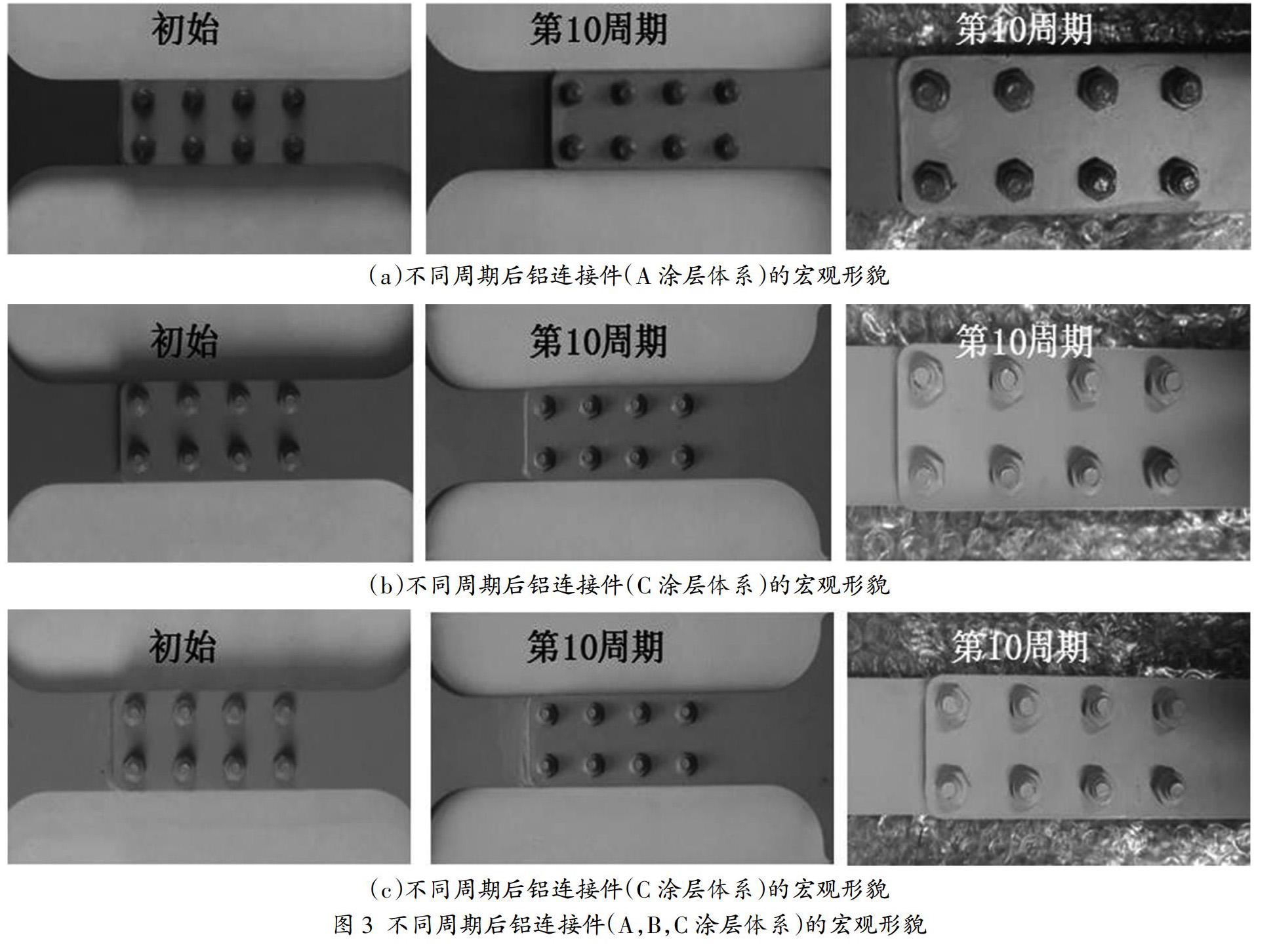

对典型试验件进行10个周期加速腐蚀试验后,试验件外观检查结果如图3所示。

图3的观察结果表明在加速试验过程中,铝合金试验件(A涂层体系)出现了涂层较轻变色但无剥落现象;钢盖板与铝合金框连接件(B涂层体系)出现了涂层变色、轻微剥落现象;钢盖板与铝合金框连接件(C涂层体系)出现了涂层轻微剥落现象。试验结果表明,A,B,C涂层均具备良好的耐腐蚀性能,其中A涂层耐蚀性稍好。

2.2 涂层失光率

利用KGZ-1B光泽度仪对涂层试样进行60°漆膜镜面光泽检测,并按下式计算60°失光率。涂层体系加速试验10个周期的失光率曲线见图4,根据加速试验平行样的统计平均值绘制色差变化曲线如图4。

涂层由于受加速环境的交变作用,其中的有機分子发生裂解,生成小分子产物及亲水基团,此时涂层中会形成空隙、缺陷,对腐蚀性介质的屏障能力下降。而腐蚀介质的渗入会加剧涂层缺陷,发生涂层起泡,这些都会导致涂层的失光现象。

从图4中可以看出,三种涂层的失光率总体上呈现出先减小后增大并渐渐平稳的趋势。并且很明显的可以看出,两种新型铝合金有机涂层A,B的失光率远小于有机涂层C。A,B两种新型铝合金有机涂层的耐蚀性及稳定性优于C涂层,且A涂层优于B涂层。

2.3 电化学阻抗谱

对3种涂层体系的铝陪试件进行电化学测试,结果如图5所示。

从图5中的Bode图可以看出,对于3种涂层体系,原始状态的特定频率电化学阻抗模值|Z|f=0.1Hz约为109Ω·cm2,阻值相对很高,说明涂层耐腐蚀性优异。对于A涂层,随着试验周期增加|Z|f=0.1Hz均略有降低,第10周期后降至107Ω·cm2以上,涂层耐腐蚀性仍保持在一定水平;对于B涂层和C涂层,随着试验周期增加|Z|f=0.1Hz均逐渐降低,第10周期后降至106-107Ω·cm2范围内,说明涂层耐腐蚀性下降较快。

从图5中的Nyquist图中可以看出,对于A涂层, Nyquist图始终表现为1个时间常数,低频段的曲线随试验时间增加向实部靠近,这说明涂层始终有效隔绝了介质和基体的直接接触,保护基体合金免受腐蚀作用,随着试验时间增加隔绝效果略微下降[10-11];对于B涂层和C涂层,原始和第1周期试验后,Nyquist图中均表现为1个时间常数,具有较好的防腐蚀性能,但在第5周期试验后Nyquist图中出现容抗弧和扩散段,说明电解质已经渗透到了陪试件的基体,基体合金已经开始出现腐蚀,涂层防腐蚀性能明显降低。

综述,从电化学阻抗测试结果来看,三种涂层原始状态耐腐蚀性能优异,在加速试验过程中A涂层体系的耐腐蚀性能下降程度较小,B涂层和C涂层的耐腐蚀性能明显下降,因此A涂层耐腐蚀性能更为优异。

3 结论

(1)经过10周期的加速腐蚀试验后,A涂层失光率维持在5%以内,轻微变色,但无剥落现象;B涂层失光率及色差情况略差于A涂层,并有轻微剥落现象;而C涂层失光率达到25%以上,剥落情况较A,B两种涂层严重。A涂层抗腐蚀性能优于B,C涂层。

(2)加速腐蚀试验前,三种涂层均表现为一个高阻抗的单容抗弧,且f=0.1Hz处的电化学阻抗模值均在109Ω·cm2以上,三种涂层抗腐蚀性能良好。

(3)经过10周期的加速腐蚀试验后,A涂层仍表现为一个高阻抗的单容抗弧,反应仍以介质向涂层渗入过程为主,在f=0.1Hz处的电化学阻抗模值维持在107Ω·cm2以上,涂层的耐蚀性较好;B涂层和C涂层在第5周期试验后出现容抗弧和扩散段,说明电解质已经渗透到了陪试件的基体,基体合金已经开始出现腐蚀。A涂层较B,C涂层有更好的抗腐蚀性能。

参考文献:

[1]孙志华,汤智慧,李斌.海洋环境服役飞机的全面腐蚀控制[J].装备环境工程,2014,11(6):35-39;

[2]李玲,苏洪斌,范兴,等.浅谈舰载机的海水腐蚀问题[J].科学时代,2010(11):5-8.

[3]高延达,李健,李宗原,等.浅析直升机的外场腐蚀防护[J].装备环境工程,2014,11(6):135-139;

[4]胡建军,陈跃良,卞贵学,等.飞机结构加速腐蚀与自然腐蚀[J].腐蚀与防护,2011,32(11):900-904.

[5]刘学君,杨晓华,辛志东,等.LY12CZ铝合金飞机内外部结构涂层日历有效性试验研究[J].装备环境工程,2012,9(5):42-47.

[6]赵金榜.航空涂料及其今后发展[J].现代涂料与涂装,2011,14(5):26-30.

[7]李久青,杜翠薇.腐蚀试验方法及监测技术[M].北京:中国石化出版社,2007.

[8]张勇,陈跃良,樊伟杰,等.X飞机半封闭部位局部环境谱当量加速关系研究[J].装备环境工程,2017,14(1):24-29.

[9]张勇,丁文勇,陈跃良,等.有机涂层户外暴晒与加速试验对比研究[J].装备环境工程,2013,10(2):14-17.

[10]房振乾,陈群志,董兵,等.飞机结构表面涂层体系改进研究[J].装备环境工程,2013,10(5):102-107.

[11]张鉴清,曹楚南.电化学阻抗谱方法研究评价有机涂层[J].腐蚀与防护,1998,19:3.