高频超声波技术在继电器清洗中的应用探讨

2020-02-28

(桂林航天电子有限公司,广西桂林,541002)

1 引言

超声波清洗技术自问世以来,受到了各行各业的普遍关注并在电子、机械、五金、光学元件、表面处理、仪表仪器、半导体等行业中得到了广泛的应用。被称为"无刷清洗"的超声波清洗技术的运用极大地提高了工作效率和清洗效果。过去,工件上存在的清洗死角、盲孔和难以触及的藏污纳垢之处一直使人们备感茫然,超声波清洗的开发和运用使这一工作变得轻而易举。在超声波清洗技术的应用过程中,一些低频(≤50KHz)超声波存在的不足也逐渐显现,如低频时超声波空化强度高,容易造成工件表面产生空化腐蚀,不适合表面光洁度高的部件。此外,低频超声波清洗对微型电磁继电器的机械参数性能会产生不良影响,导致继电器的机械参数变化超差。这些不足限制了低频超声波清洗技术在内部有电气接点的元器件或装有该类电子元器件的PCB组装件的清洗。[1]随着高频超声波技术的不断发展与成熟,为超声波清洗在继电器等内部存在电气接点的元器件上的应用奠定了坚实的基础。本文旨在探讨高频超声波技术在微型电磁继电器清洗上的应用可行性。

2 高频超声波清洗技术简介

高频超声波的定义是相当于低频而言,如表1所示,一般将≤50KHz的超声波频率称为低频,该频段是目前工业级的超声波清洗中使用最为广泛的,常用频率包括28KHz和40KHz。超声波频率在(51~199)KHz的可称为高频,常用频率包括80KHz、120KHz、170KHz。

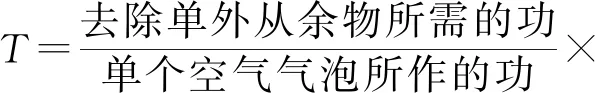

表1 超声波频率分类列表

美国必能信公司的研究表明,超声波的频率直接决定了超声空化效应的强度,超声频率与气泡的尺寸以及空化效应的能量强度呈反比[2]。如图1所示,空化气泡尺寸越大,在破裂过程中释放出的能量也越大。

图1 不同频率时空化气泡对比示意图

在欧美日等发达国家,在需要精密清洗的领域中目前已大量采用高频超声波清洗技术,在取得良好清洗效果的同时,消除了低频超声波清洗对工件表面的损伤问题。在国内,高频超声波也有用于光学元件镀膜前高洁净度清洗的案例[3]。

另外,与低频超声波相比,高频超声波还具有能有效去除更小颗粒的优势,如图2所示,流动的液体越接近固体表面时,液体的流动速度越趋近于0,这个流动速度接近于0的液体厚度层称为“流体边界层”。“流体边界层”厚度越大,隐藏在层中的颗粒尺寸也越大,在清洗过程中不易去除。超声波频率越高,越有利于减小“流体边界层”的厚度,更加有利于去除隐藏在“流体边界层”中的微细颗粒多余物,不同超声波频率对应的流体边界层厚度(水介质中)以及最佳的适用颗粒尺寸范围如表2所示[4]。

图2 流体边界层示意图

表2 不同超声波频率流体边界层厚度及适用颗粒尺寸列表

关于最佳适用颗粒尺寸范围,相关的解释为:对特定频率段的超声波而言,对于超出其上限范围的颗粒,尚具有一定的清洗效果;对小于下限范围的颗粒,基本无清洗效果。因此,在清洗过程中,必须针对工件可能携带的多余物尺寸选择适合的超声波频率,才能取得预期的清洗效果。

2 高频超声波用于微型电磁继电器清洗的可行性研究

微型密封电磁继电器的整件结构紧凑,存在较多夹角以及缝隙,且由于簧片之间的压力极小,在进行低频超声波清洗时容易发生参数变化,如图3所示。

在高频超声波用于微型继电器清洗的可行性研究中,按照下列原则组织进行试验:

图3 某微型继电器整件结构示意图

(1)超声波清洗后不得使继电器参数(包括吸合、释放、触点压力等)的变化范围超出继电器技术条件的允许范围。

(2)不得使继电器零部件的表面,特别是触点表面产生空化腐蚀。

(3)不得使继电器零部件的焊接部位出现引起功能丧失或下降的损坏。

上述第1项可以通过测试试验前后继电器整件的电参数及机械参数进行评估,第2、3项可以通过镜检以及破坏性的拉力试验进行评估。按照上述试验原则组织我公司某微型电磁继电器样品进行高频超声波清洗试验,试验后得出下列结论:

(1)在一定的时间内,高频超声波清洗不会导致继电器参数(电参数及机械参数)发生不可允许的变化,该时间可称之为安全清洗时间。

(2)高频状态下的安全清洗时间远高于低频状态下的安全清洗时间,一般情况下可高出约一个数量级,且安全清洗时间与超声波清洗频率成正比。

(3)当某个频率或多个频率组合的高频超声波清洗时间超出安全清洗时间后,仍会导致微型继电器整件的参数(电参数及机械参数)超差。

3 高频超声波清洗参数工艺研究

在精密清洗领域中,要取得对微小多余物的良好清洗效果,一般认为需要对下列重点要素进行控制,包括:1)清洗剂的选择;2)超声波清洗频率及功率;3)清洗温度;4)清洗时间。其中,清洗剂和清洗温度的选择需要根据用户本身的需求进行选定,从目前来看,各行业中还没有一种统一的清洗剂以及适用于不同清洗对象的清洗温度,因此本文中在超声波清洗设备的频率(80KHz、120 KHz、170 KHz)已确定的前提下,重点对清洗时间进行研究与探讨。

清洗时间对工件最终的清洗效果是一项关键性的因素,清洗时间过短,工件表面粘附的多余物不能彻底去除;清洗时间过长,工件表面会因浸泡累计效应被二次污染[5]。在日常的工程运用中,一般采用分组试验、观察对比各组清洗效果的方法来确定清洗时间,存在试验组数多、耗时长以及工作量大的不足。本文尝试先通过理论计算得出清洗掉特定尺寸颗粒多余物所需的时间,再通过试验予以验证。计算的基本原则为:

理论上,当清洗过程中作用在附着在工件表面的多余物上的力大于多余物与工件表面之间的结合力时,多余物就会从初始位置发生位移并最终脱落。也就是清洗介质在颗粒多余物上所作的功,必须能够保证颗粒多余物摆脱多余物与簧片之间的结合力并发生一定的位移,这个作用在多余物上的功所消耗的时间就是清洗所需的时间。

文献[6]通过建立污染触点的界面模型,对已经受到污染的触点界面对颗粒多余物的附着力进行了研究分析,认为有机液体(有机污染)的弯月面力Fm以及粘性力Fv共同组成了金属表面有机污染物对颗粒多余物的粘着力Fad,且存在一个特定厚度的有机膜层,使粘着力达到最大。其中污染触点与颗粒多余物的接触界面模型见图4,附着力的界面模型见图5。

图5 颗粒多余物与金属平面间相对运动时的附着力界面模型

颗粒多余物与污染工件表面之间的粘着力计算公式如下式所示。

Fad=Fm+Fv

(1)

式中,Fad为粘着力,Fm=2πRγ1(1+cosθ)为弯月面力,Fv=6πKvR2/S0为法向粘性力,R为颗粒半径,γ1为液体表面张力,θ为液体与表面的接触角,v为颗粒离开平面过程中与平面的相对速度,S0是颗粒与金属平面的最近距离,K为有机膜的粘度系数。

因此,可以通过计算簧片表面附着的微粒多余物的粘着力来计算清洗去除这些颗粒多余物所需的功率,然后根据单位时间内清洗介质(超声波产生的空化气泡)能够提供给多余物的功率,就可以计算出理论的清洗时间。计算所需的边界条件如下:

微粒多余物的直径为20μm(本公司部分故障产品中发现的多余物尺寸为10μm~20μm,此处取上限值);

附着在簧片表面上的有机污染为从线圈中挥发并再次凝结的液体石蜡(来源于漆包线制造过程添加的润滑剂),粘度系数K(40℃)为32cps,表面张力γ1为3.31mN/m;

超声波产生的单个空化气泡爆破时瞬间水柱冲力为(100~200)m/s,此处取最大值200m/s,空化气泡产生至爆破的时间周期为10-7s,单个空化气泡产生的能量为1.41×10-7J(注:相关参数由美国BRANSON公司提供);

颗粒多余物自金属表面离开时的启动速度设为10m/s(经验值);

当化学吸附膜的厚度超过3nm时,吸附膜的隧道效应消失,此时触点表现为接触电阻增大,在分析非吸附膜造成的触点失效问题时,吸附膜厚度(即颗粒与金属平面的最近距离)取3nm;

空化气泡对多余物的作用方式为逐个连续作用,多余物离开初始位置的距离相当于自身直径的1倍时视作被去除。

由上述给定的边界条件计算弯月面力最大值,可得:

(2)

由上述给定的边界条件计算法向粘性力,可得:

Fv=6πKvR2/S0=192π×10-12/3×10-9≈0.201N

(3)

由式(1)计算,可得:

Fad=Fm+Fv≈0.201N

(4)

计算单个空化气泡对清洗对象所作的功,可得:

W=P·t=1.41×10-7×10-7=1.41×10-14W

(5)

式中,W为单个空化气泡所作的功,P为单个空化气泡的能量,t为单个空化气泡产生至爆破的时间周期。

计算去除直径20μm的颗粒多余物所需作的功,可得:

W=F·S=0.2011×20×10-6=4.022×10-6W

(6)

式中,W为去除一个直径20μm颗粒所需作的功,F为克服粘着力Fad所需的作用力,S为多余物离开初始位置的距离。

根据下式计算从金属表面清洗掉该多余物所需的时间为:

(7)

(8)

式中,T为去除多余物所需的超声波清洗时间。根据理论计算结果,要去除一个直径约20μm、附着在有化学吸附膜层的簧片表面的颗粒多余物,超声波清洗时间不应少于28.5s。进行清洗前可以根据需要去除的颗粒多余物的实际情况,根据(1-2)~(1-7)计算所需的大致清洗时间。

为保证清洗质量的可靠性,建议在清洗时间理论计算值的基础上适当延长20%~40%,但时间不宜过长,以防止清洗过程中出现浸泡累计效应,对产品造成二次污染。

4 高频超声波清洗在微型继电器上的应用

在本公司的2XX-1型微型电磁继电器装配生产过程中应用高频超声波清洗技术,清洗工艺参数按照经研究与优化后的参数(见表3)进行设置,清洗剂选用某国产除油能力良好的脱脂清洗剂。

高频超声波清洗的应用点设置在继电器整件焊接磁钢后的清洗工序以及继电器整件套壳封装前的最后一道清洗工序中,控制对象分别为焊接磁钢后的助焊剂残留物(有机污染)以及继电器整件在装配过程中从外界吸附而来的微小颗粒多余物。助焊剂清洗后的效果采用镜检和离子污染度检测的方式进行评估,微小颗粒多余物清洗后的效果采用镜检的方式进行评估。

表3 清洗工艺参数

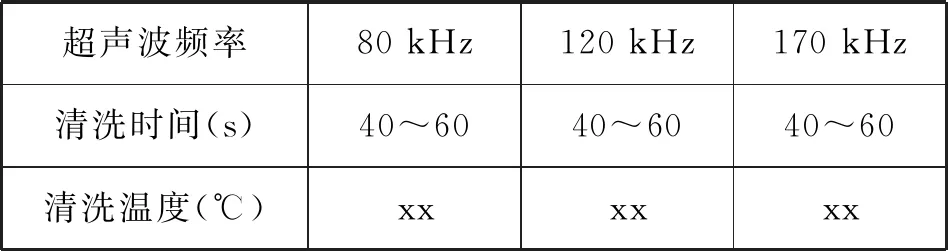

对继电器整件焊接磁钢后的清洗效果进行检测,助焊剂经清洗后已经观察不到任何残留(如图6和图7),离子污染物测试结果为0,因此可以认为工件表面的助焊剂残留已被完全去除[7]。

图6 清洗前的磁钢部位 图7 清洗后的磁钢部位

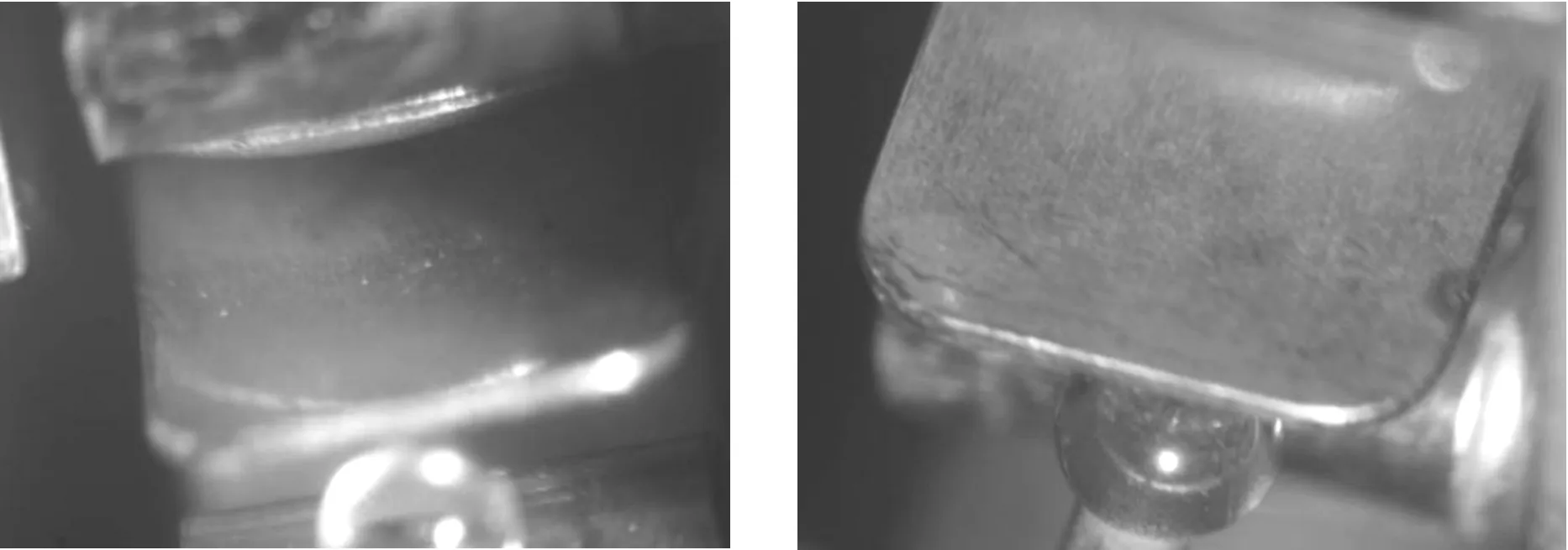

对套壳封装前的继电器整件的清洗效果进行检测,在高倍显微镜下观察簧片部位,清洗前后镜检情况分别如图8和图9所示,镜检结果表明,簧片部位吸附的微小颗粒多余物已被完全去除,在公式1~7计算的基础上制定的清洗工艺参数合理可行,高频超声波清洗取得预期的效果。

图8 清洗前的簧片部位 图9 清洗后的簧片部位

对应用情况以及应用数据进行跟踪、收集与整理,可以得出下列一些结论:

(1)不同频率的超声波对于不同尺寸的颗粒具有不同的清洗效果,频率越低(28KHz~40KHz),对大颗粒(>20μm)的清洗效果明显,但易造成微型电磁继电器的参数发生变化以及造成触点表面空化腐蚀。

(2)高频(80KHz~170KHz)超声波清洗对大颗粒(>20μm)的清洗效果不明显,对<20μm的微细颗粒作用较为明显,不易引起微型电磁继电器的参数发生变化。从试验情况来看,即使是长达30min的高频超声波清洗,也不会造成触点表面产生空化腐蚀。

(3)要取得最佳的清洗效果,应将不同频率段的超声波综合进行运用,清洗颗粒多余物的原则应按先大后小的方式进行。

5 结束语

长期以来,由于低频超声波清洗存在的一些不足,如清洗时间过长对光洁度高的工件表面存在空化腐蚀等,导致在微型电磁继电器领域的应用上受到了一定的局限。但随着高频超声波清洗技术的出现,在取得良好清洗效果的同时,也有效的消除了低频超声波清洗对工件表面的损伤问题。通过高频超声波清洗技术在微型电磁继电器上的应用可行性以及应用工艺参数的研究,可以认为高频超声波清洗技术在电磁继电器(含微型电磁继电器)的清洗应用方面——特别是在控制微细颗粒(15μm以下)多余物方面有广泛的应用前景。在本文中,尝试通过理论计算的方法来估算需要去除的特定尺寸的多余物所需的清洗时间,通过生产验证,该计算方法具有一定的可行性。