一种通过等药液浓度提高过氧化氢漂白效率的方法

2020-02-28侯庆喜孙先启

侯庆喜,孙先启,刘 苇

专利权人:天津科技大学

申请号:201510044736.3

授权公告号:CN 104652161 B

授权公告日:2017-01-27

权利要求书

1.一种通过等药液浓度提高过氧化氢漂白效率的方法,其特征在于具体步骤如下:

在等浓度反应阶段,选择漂白系统中的氢氧化钠和过氧化氢进行等浓度调节,方法是:

将这两种药品分别单独配成所需浓度的药液,并各自配备一台在线补充药液的泵,由计算机按设定程序监控泵的流量,使得补充进漂白反应体系的这两种药液量恰好等于它们的消耗量,维持漂白系统中过氧化氢的浓度恒定在2~20 g/L,碱浓度恒定在0.2~10 g/L,加入硅酸钠至初始浓度1~3 g/L,其他化学品根据纸浆的量一次性加入,其他药品的加入量为占纸浆的绝干质量的百分数,其中,螯合剂0.1%~0.3%,稳定剂0.1%~0.3%,镁化合物0.05%~0.5%;浆料在反应过程中不断地搅拌,漂白时间为20~60 min,漂白温度为65~85 ℃。

等浓度反应阶段结束后,纸浆被浓缩到25%~45%的浓度,在80~95 ℃下继续反应,漂白过程即进入高浓反应阶段;在高浓反应阶段,残留在浆中的化学药品得到进一步消耗,反应时间达到50~100 min后,即得漂白浆。

等浓度反应阶段之后的纸浆浓缩滤液能够用于下一漂白程序中漂白液的配制。

2.根据权利要求1 所述的通过等药液浓度提高过氧化氢漂白效率的方法,其特征在于:所述未漂浆为化学机械浆或机械浆。

3.根据权利要求1 所述的通过等药液浓度提高过氧化氢漂白效率的方法,其特征在于具体步骤如下:

(1)选取未漂浆,经洗涤后浓缩到30%的质量浓度备用。

(2)取烧杯,置于恒温水浴锅中,调节温度至70 ℃;配备搅拌装置,用于烧杯内浆料的搅拌;配好的过氧化氢溶液盛放在试剂瓶中,由过氧化氢泵输送到烧杯中;氢氧化钠溶液由氢氧化钠泵输送,并使用计算机系统监控泵的流量输出。

(3)漂白开始前的准备:未漂浆料检测水分后,称取湿浆置于烧杯内,加入螯合剂0.3%、稳定剂0.1%~0.3%、氢氧化镁0.2%,加入量为占湿浆的绝干质量的百分数,加入过氧化氢溶液和氢氧化钠溶液,使其在漂白系统中的浓度分别达到2~20 g/L 和0.2~10 g/L;加入硅酸钠至初始浓度3 g/L,最后补加70 ℃热水,并精确调节漂白浓度至4.0%;调整温度至70 ℃,启动搅拌装置。

(4)确定过氧化氢和氢氧化钠的消耗量曲线:按照步骤(3)准备好后,直接进行漂白,在漂白过程中,每隔5 min 检测一次漂白系统中过氧化氢和氢氧化钠的浓度,计算其消耗量,作为等浓度反应段过氧化氢和氢氧化钠浓度调节所需加入量的初始依据。

(5)校正过氧化氢和氢氧化钠药液的添加流量曲线:根据步骤(4)所得两种药品的消耗量和配制的药液浓度计算药液泵的输出流量,使得补充加入到漂白系统中的药液量恰好等于其消耗量,并精确控制药液泵的流量,达到维持漂白过程中药液浓度稳定的目的;重复步骤(3)准备漂白操作,启动过氧化氢泵和氢氧化钠泵分别向浆内加入过氧化氢溶液和氢氧化钠溶液,漂白过程开始;漂白期间每隔5 min检测一次过氧化氢和氢氧化钠的浓度,并与工艺设定等浓度值比较,用于再次校正药液泵的流量。

(6)重复步骤(5)数次,直至漂白系统中过氧化氢溶液和氢氧化钠溶液的浓度能够分别稳定在2~20 g/L 和0.2~10 g/L。

(7)重复步骤(3)准备漂白操作,启动药液泵按步骤(6)确定的流量曲线连续加入过氧化氢和氢氧化钠,漂白过程首先进入等浓度反应阶段。

(8)等浓度反应段结束后,用滤布将纸浆浓缩,所得滤液经残余过氧化氢浓度检测后,继续用于下次漂白;所得纸浆进入高浓反应阶段。

(9)在高浓反应阶段,纸浆被直接封入塑料袋,置于恒温水浴锅中,反应50~100 min 后即得漂白浆。

技术领域

本发明属于制浆造纸技术领域,涉及一种纸浆漂白技术,尤其是一种通过等药液浓度提高过氧化氢漂白效率的方法。

背景技术

作为一种环境友好型的漂白剂,过氧化氢在纸浆漂白中得到了广泛应用。特别是在化学机械浆的生产中,过氧化氢高浓漂白一直是主流的生产工艺。但研究表明,在漂白过程中只有很少一部分过氧化氢真正参与了与纸浆的化学反应,其中大部分无效分解了。因此,过氧化氢的漂白效率比较低。如何进一步挖掘过氧化氢漂白的潜力,提高漂白效率,已成为当前过氧化氢漂白生产研究的热点之一。

影响漂白效率提高的因素主要有:温度、pH 值、金属离子种类和含量、助剂、漂白方式等。

漂白温度对过氧化氢漂白效率有很大影响。温度提高有利于加快反应速度,但过氧化氢的自分解速度也加快,因此过高的反应温度容易导致漂白效率的降低(参见:沈葵忠.杉木CTMP 高白度漂白技术及机理的研究[D].北京林业科学研究院,2008.)。在化学机械浆的实际生产中,高浓过氧化氢漂白的温度通常在90℃左右,由于漂白前纸浆在磨浆机内处于0.2 MPa 的蒸汽压下,纸浆输送到漂白塔时很难降到更低的温度,而对高浓纸浆降温并不容易,导致这种过高的温度条件在实际生产中难以改变。

pH 值也是影响漂白效率的重要因素。过氧氢根离子的有效分离要求有一个稳定的pH 值范围,过高的pH 值会加快过氧化氢的无效分解,导致漂白效率降低。相反,pH 值过低则不能生成足够的过氧氢根离子,导致纸浆白度难以提高。在当前的各种漂白方式中,pH 值均不同程度地呈现前高后低的趋势,并且在漂白过程中的一定时间段内超出了过氧化氢反应需求的范围,不能充分地满足漂白的实际要求,制约了漂白效率进一步提高。这种状况主要是由于漂白剂一次性加入,调节pH 值的碱随着反应的进行逐渐消耗造成的,且受漂白浓度和药品用量的制约无法改变。有一种方法提出将调节pH 值的碱分两次加入,使得漂白初期碱浓度不致过高,而漂白后期碱浓度不致过低,使漂白系统的pH 值在一定程度上达到均衡,从而改善漂白后程的“碱亏”问题,提高漂白效率(参见:王蕊.纸浆过氧化氢漂白后程活化的研究[D].东北林业大学,2004.)。然而,这种做法pH 值仍处于阶段性的波动状态,并且需要增加一段漂白工序,使得生产工艺流程更加复杂,由提高漂白效率获得的收益能否补偿增加的投资和运行费用尚不确定。目前该方法在实际生产中尚未得到应用。另外,在碱性较高的环境中螯合剂的螯合作用大大削弱,甚至出现脱螯合现象,不利于抑制金属离子对过氧化氢的催化分解作用。

漂白系统中金属离子对过氧化氢的稳定性有重要影响。铜、铁、锰等过渡金属离子对过氧化氢有催化分解作用。此外,一些金属离子还可与木素反应生成有色的木素-金属离子复合物,使得纸浆难以漂白。常用的控制金属离子的办法是使用螯合剂钝化金属离子的活性。相反,部分镁化合物对过氧化氢的无效分解有很好的抑制作用,并且可以防止碳水化合物的氧化。使用氢氧化镁还可以部分或全部替代氢氧化钠作为过氧化氢漂白的碱源,使漂白废水的污染负荷降低20%~50%。氧化镁也可以作为漂白的碱源,并且在我国来源广泛,价格低廉(参见:Ye Linyong,Hou Qingxi,Liu Wei,et al.Effect of Partially Substituting MgO for NaOH on Bleaching of Pine(Pinus Massoniana) Thermomechanical Pulp [J].Carbohydrate Polymers,2012,88(4):1435-1439.)。在化学机械浆的过氧化氢漂白中,应用氢氧化镁或氧化镁可以改善成浆的松厚度和光学性能,提高漂白废液中残余过氧化氢的含量。在国外化学机械浆的过氧化氢漂白中使用氢氧化镁作为碱源的企业相对较多(参见:姚光裕.磨浆过程中添加氢氧化镁和过氧化氢进行漂白的新技术[J].造纸信息,2009 (2):49.),然而在中国尚不多见。目前存在的一个关键问题是残留的过氧化氢没有合适的利用途径。解决这一问题有两种可能的方法:一是在漂白工艺流程中增加一段使用漂白废液的预漂白段,提高综合漂白效率,但其缺点是工艺流程变得更加复杂,投资和运行费用增加;二是将残留过氧化氢带入纸机系统作为灭菌剂使用,防止污泥膨胀(参见:Hietanen Tomi M,Osterberg Monika,Backfolk Kaj A.Effects on Pulp Properties of Magnesium Hydroxide in Peroxide Bleaching[J].Bioresources,2013,8(2):2337-2350.)。然而在实际生产中,大部分残留的过氧化氢随洗浆废水进入了水处理系统,进入纸机系统的过氧化氢数量很少。目前在实际生产中,上述两种方法均没有得到应用。

一些漂白助剂的使用能够提高过氧化氢的漂白效率。在化学机械浆的高浓过氧化氢漂白中加入双氰胺、四乙酰乙二胺(TAED)、尿素等助剂可以活化过氧化氢以提高漂白效率(参见:中国专利,申请公开号:102363929A)。但因药品成本较高等因素,目前尚未见在实际生产中得到应用。

不同的漂白方式提供了不同的漂白反应环境,最终会影响到过氧化氢的漂白效率。当前,主要的化学机械浆过氧化氢漂白方式有三种:低浓漂白、高浓漂白和置换漂白。低浓漂白工艺简单,但纸浆白度难以提高,在生产中很少应用。高浓漂白是目前应用最广泛的化学机械浆过氧化氢漂白方式,通常在一段高浓磨浆之后设置漂白塔,漂白浓度25%以上,过氧化氢及相关助剂一次性按比例加入,混合均匀后在漂白塔内90 ℃温度下停留90 min 左右完成漂白。高浓漂白具有时间短、成浆白度高的特点。但由于漂白浓度高,且漂白药品是一次性投入,反应过程中pH 值的变化幅度是当前各种漂白方式中最大的。实际生产中过氧化氢高浓漂白的效率一般为5~7。置换漂白也是一种有望在化学机械浆生产中得到应用的漂白方式。置换漂白具有时间短、药品消耗低、设备紧凑、污染物排放少等优点,已经在化学浆的漂白中有一定的应用。置换漂白理论认为:漂白过程中阻碍药液渗透的主要因素是纤维表面的水膜层,漂白药液与浆料的混合过程中,药液在纤维表面流动将会有效地破坏这一水膜层,从而加快药液渗透的速度。因此,置换漂白可大大缩短漂白时间,进一步提高漂白效率。多段逆流置换漂白的实验室模拟结果表明:置换漂白废液可以循环使用,而且对漂白效果的影响不大(参见:李新平.兰桉CTMP 置换漂白工艺和机理的研究[D].华南理工大学,2000.)。置换漂白相对于高浓漂白而言,更均衡而且低的反应pH 值和过氧化氢浓度也是其漂白效率较高的重要原因。杨木化学机械浆单段过氧化氢置换漂白试验表明:当白度由44.7%提高到76.7%时,漂白效率可达到8.03(参见:赵强.杨木化机浆强化过氧化氢漂白工艺及机理研究[D].北京林业大学,2010.)。置换漂白方式的缺点是设备昂贵、控制系统复杂、运行稳定性差,在当前的化学机械浆漂白生产领域未见实际应用。

发明内容

本发明的目的在于克服现有漂白技术的不足之处,提供一种通过等药液浓度提高过氧化氢漂白效率的方法。该方法通过向漂白系统中连续补充药液的方式,使漂白系统中的一种或几种化学药品浓度在较长一段时间内保持某一水平的稳定状态,同时降低部分药品浓度和反应温度,提供更合适的过氧化氢漂白反应条件。漂白药液中加入镁化合物抑制过氧化氢无效分解,并通过药液循环充分利用残留在漂白废液中的有效成分。在等浓度漂白条件下,过氧化氢的无效分解得到进一步的抑制,从而提高漂白效率。等浓度漂白使用廉价的常规过氧化氢漂白药品,有利于降低药品费用。本发明提高过氧化氢漂白效率的技术方案如下:

一种通过等药液浓度提高过氧化氢漂白效率的方法,步骤如下:

所述方法将漂白的化学反应过程分为等浓度反应阶段和高浓反应阶段两个阶段。

在等浓度反应阶段,选择漂白系统中的某一种或几种药品进行等浓度调节,方法是将该几种药品分别单独配成所需浓度的药液,并各自配备一台在线补充药液的泵,由计算机按设定程序控制泵的流量,使得补充进漂白反应体系的该几种药液量恰好等于它们的消耗量,维持漂白系统中该几种药品的浓度稳定;其他药品根据纸浆的量一次性加入至未漂浆中;在反应过程中需不断地搅拌浆料,漂白时间为20~60 min,漂白温度为65~85 ℃。

等浓度反应阶段结束后,纸浆被浓缩到25%~45%的浓度,在80~95 ℃下继续反应,漂白过程即进入高浓反应阶段;在高浓反应阶段,残留在浆中的化学药品得到进一步消耗,反应50~100 min 后,即得漂白浆。

等浓度反应阶段之后的纸浆浓缩滤液能够用于下一漂白程序中漂白液的配制。

而且,所述未漂浆为化学机械浆或机械浆。而且,所述药品为过氧化氢、氢氧化钠、硅酸钠、镁化合物、螯合剂、稳定剂或它们的组合。而且,具体步骤如下:

在等浓度反应阶段,选择漂白系统中的氢氧化钠和过氧化氢进行等浓度调节,方法是将这两种药品分别单独配成所需浓度的药液,并各自配备一台在线补充药液的泵,由计算机按设定程序监控泵的流量,使得补充进漂白反应体系的这两种药液量恰好等于它们的消耗量,维持漂白系统中过氧化氢的浓度恒定在2~20 g/L,碱浓度恒定在0.2~10 g/L,加入硅酸钠至初始浓度1~3 g/L,其他化学品根据纸浆的量一次性加入,其他药品的加入量为占纸浆的绝干质量的百分数,其中螯合剂0.1%~0.3%,稳定剂0.1%~0.3%,镁化合物0.05%~0.5%;浆料在反应过程中不断地搅拌,漂白时间为20~60 min,漂白温度为65~85 ℃。

等浓度反应阶段结束后,纸浆被浓缩到25%~45%的浓度,在80~95 ℃下继续反应,漂白过程即进入高浓反应阶段;在高浓反应阶段,残留在浆中的化学药品得到进一步消耗,反应时间达到50~100 min后,即得漂白浆。

等浓度反应阶段之后的纸浆浓缩滤液能够用于下一漂白程序中漂白液的配制。而且,具体步骤如下:

(1)选取未漂浆,经洗涤后浓缩到30%的质量浓度备用。

(2)将烧杯置于恒温水浴锅中,调节温度至70 ℃;配备搅拌装置,用于烧杯内浆料的搅拌;配好的过氧化氢溶液盛放在试剂瓶中,由过氧化氢泵输送到烧杯中;氢氧化钠溶液由氢氧化钠泵输送,并使用计算机系统监控泵的流量输出。

(3)漂白开始前的准备:未漂浆料检测水分后,称取湿浆置于烧杯内,加入螯合剂0.3%、稳定剂0.1%~0.3%、氢氧化镁0.2%,加入量为占湿浆绝干质量的百分数,加入过氧化氢溶液和氢氧化钠溶液,使其在漂白系统中的质量浓度分别达到2~20 g/L和0.2~10 g/L;加入硅酸钠至初始浓度3 g/L。最后补加70 ℃热水,并精确调节漂白浓度至4.0%;调整温度至70 ℃,启动搅拌装置。

(4)确定过氧化氢和氢氧化钠的消耗量曲线:按照步骤(3)准备好后,直接进行漂白,在漂白过程中,每隔5 min 检测一次漂白系统中过氧化氢和氢氧化钠的浓度,计算其消耗量,作为等浓度反应段过氧化氢和氢氧化钠浓度调节所需加入量的初始依据。

(5)校正过氧化氢和氢氧化钠药液的添加流量曲线:根据步骤(4)所得两种药品的消耗量和配制的药液浓度计算药液泵的输出流量,使得补充加入到漂白系统中的药液量恰好等于其消耗量,并精确控制药液泵的流量,达到维持漂白过程中药液浓度稳定的目的。

重复步骤(3)准备漂白操作,启动过氧化氢泵和氢氧化钠泵分别向浆内加入过氧化氢溶液和氢氧化钠溶液,漂白过程开始;漂白期间每隔5 min 检测一次过氧化氢和氢氧化钠的浓度,并与工艺设定等浓度值比较,用于再次校正药液泵的流量。

(6)重复步骤(5)数次,直至漂白系统中过氧化氢溶液和氢氧化钠溶液的浓度能够分别稳定在2~20 g/L 和0.2~10 g/L。

(7)重复步骤(3)准备漂白操作,启动药液泵按步骤(6)确定的流量曲线连续加入过氧化氢和氢氧化钠,漂白过程首先进入等浓度反应阶段。

(8)等浓度反应段结束后,用滤布将纸浆浓缩,所得滤液经残余过氧化氢浓度检测后,继续用于下次漂白;所得纸浆进入高浓反应阶段。

(9)在高浓反应阶段,纸浆被直接封入塑料袋,置于恒温水浴锅中,反应50~100 min 后即得漂白浆。

本发明取得的优点和积极效果是:

(1)本发明方法通过向漂白系统中连续补充药液的方式,使系统中的一种或几种化学药品浓度在较长一段时间内保持某一水平的稳定状态,同时降低部分药品浓度和反应温度,提供更合适的过氧化氢漂白反应条件;漂白药液中加入镁化合物抑制过氧化氢无效分解,并通过药液循环充分利用残留在漂白废液中的有效成分;在等浓度漂白条件下,过氧化氢的无效分解得到进一步的抑制,从而提高漂白效率。等浓度漂白使用廉价的常规过氧化氢漂白药品,有利于降低药品费用。

(2)本方法具有更低且长时间稳定的碱和过氧化氢浓度,改善了由于药液浓度前高后低带来的不利影响,减轻了过氧化氢的无效分解和螯合剂的失效问题;漂白反应过程中利用搅拌装置实现药液的动态渗透,添加镁化合物抑制过氧化氢的自分解反应,并实现废液中大部分残留药品的循环利用。

(3)本发明方法等浓度漂白借鉴CBC(continuous batch cooking) 蒸煮工艺药液浓度调节的基本原理,将漂白系统中的某些化学药品的浓度始终保持在某一水平上,提供了更适宜过氧化氢与纸浆反应的环境。同时应用置换漂白的药液渗透机理,加快漂白反应速度,实现了漂白废液的循环利用,提高了漂白效率,提供了一种新的过氧化氢漂白方式。

(4)本发明方法相比其他漂白方式,等浓度漂白提供的化学反应条件以及反应过程有明显不同。图1 展示了不同漂白方式下过氧化氢浓度的变化过程,经对比发现:在等浓度漂白的等浓度反应阶段,过氧化氢的浓度始终稳定在6 g/L。而在相同阶段内,高浓漂白的过氧化氢浓度从18.92 g/L 后呈急剧下降状态,且远高于等浓度漂白的水平;置换漂白的过氧化氢浓度从0 快速上升到9.38 g/L 后,也逐渐呈下降状态,虽然在部分时间段内过氧化氢浓度水平与等浓度漂白接近,但其平稳性明显较差。很明显,等浓度漂白实现了在较长一段时间内保持相对较低而又平稳的过氧化氢浓度,这更有利于过氧化氢的稳定和与纸浆的反应,从而提高漂白效率。虽然低浓漂白具有更低的过氧化氢浓度(约2.08 g/L),但由于其在相同的过氧化氢用量下,ISO 白度只能达到68.59%,因而不具备可比性。图2 展示了不同漂白方式下碱浓度的变化趋势。从图中可以看出:在等浓度漂白中,碱浓度在等浓度反应阶段内稳定在2 g/L,而在高浓漂白过程中,高达8.76 g/L 的初始碱浓度和剧烈的浓度变化意味着漂白系统中剧烈的pH 值波动,置换漂白碱浓度波动幅度比高浓漂白有所改善,但仍不平稳。显然,等浓度漂白具有更低而长时间稳定的碱浓度,这就为过氧化氢漂白反应提供了更合适的pH 值环境,从而改善漂白反应后程的“碱亏”问题,促进漂白过程中有效反应的进行,减轻过氧化氢的无效分解和螯合剂的失螯合现象,提高漂白效率。虽然在低浓漂白条件下碱的浓度相比最低,但在大部分反应期间碱浓度已经低于电离出过氧氢根离子的要求,致使在相同药品用量下过氧化氢残留较高、成浆白度较低,难以满足工业生产的要求。

(5)本发明方法在等浓度反应段内的药液渗透方式为动态渗透,而非静止状态下的渗透,因而药液渗透速度快;并且实现了大部分药液的循环利用,在工业生产中也可以用冷却循环药液的方式实现漂白温度的降低。这两点与置换漂白类似,其主要区别是在残留化学药品消耗反应阶段。置换漂白的停留反应阶段内的漂白浓度约为10%,而相应的等浓度漂白的高浓反应阶段浓度为25%~45%,较高的漂白浓度更有利于回收残留在纸浆中的化学药品。

(6)本方法中过氧化氢、碱或其他药品的浓度可在一定范围内任意调整而很少受漂白浓度和药品用量的制约。这是当前其他漂白方式难以实现的;另外,采用该方法的漂白方式的漂白效率为9.5,高于高浓漂白和置换漂白方式的漂白效率。

附图说明

图1 为本发明方法与其他漂白方式中过氧化氢浓度的变化趋势图,其中置换漂白数据引用相关文献(赵强.杨木化机浆强化过氧化氢漂白工艺及机理研究[D].北京林业大学,2010.)。

图2 为本发明方法与其他漂白方式中碱浓度的变化趋势图。

图3 为本发明的实施例2 或3 的操作流程及仪器设备连接示意图。

具体实施方式

为能进一步了解本发明的内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下。需要说明的是,本实施例是描述性的,不是限定性的,不能由此限定本发明的保护范围。

本发明中所使用的试剂,如无特殊规定,均为本领域的常规试剂;本发明中所使用的方法,如无特殊规定,均为本领域的常规方法。

本发明中所使用的计算机的控制泵流量的控制程序或系统为本领域的常规程序。通过不同时间段内控制泵的不同转速达到控制泵的不同流量的目的。工业上可在常规DCS 系统中实现,也可使用个人电脑编制程序实现。

本发明中所使用的术语的含义可以解释如下:(1)漂白效率,单位过氧化氢消耗量所能提高的白度值,漂白效率=白度增值(%)/过氧化氢的实际消耗量(%)。漂白效率作为评价指标时,在相同的原料和相近的漂白初始和终点白度条件下才有意义。(2)等浓度漂白,在漂白过程中,漂白系统中的某一种或几种药品的浓度保持恒定。

实施例1

一种通过等药液浓度提高过氧化氢漂白效率的方法,该等浓度漂白方式将漂白的化学反应过程分为两个阶段:等浓度反应阶段和高浓反应阶段。在等浓度反应阶段,选择漂白系统中的氢氧化钠和过氧化氢进行等浓度调节。方法是将这两种药品分别单独配成一定浓度的药液,并各自配备一台在线补充药液的泵,由计算机按设定程序控制泵的流量,使得补充进漂白反应体系的这两种药液量恰好等于它们的消耗量,维持漂白系统中过氧化氢的浓度恒定在2~20 g/L,碱浓度恒定在0.2~10 g/L。加入硅酸钠至初始浓度1~3 g/L。其他化学品根据纸浆的量一次性加入,其他药品的加入量为占纸浆的绝干质量的百分数,其中:螯合剂0.1%~0.3%,稳定剂0.1%~0.3%,镁化合物0.05%~0.5%。浆料在反应过程中需不断地搅拌,漂白时间为20~60 min,漂白温度为65~85 ℃。等浓度反应阶段结束后,纸浆被浓缩到25%~45%的质量浓度,在80~95 ℃下继续反应,漂白过程即进入高浓反应阶段。在高浓反应阶段,残留在纸浆中的化学药品得到进一步消耗,反应时间达到50~100 min 后,即得漂白浆。等浓度反应阶段之后的纸浆浓缩滤液能够用于下一漂白程序中漂白液的配制。

等浓度漂白借鉴CBC(continuous batch cooking)蒸煮工艺药液浓度调节的基本原理(参见:Gullichsen Johan,Paulapuro Hannu.Papermaking Science and Technology[M].Helsinki:Finnish Paper Engineers’ Association and TAPPI,1999:107-260.),将漂白系统中的某些化学药品的浓度始终保持在某一水平上,提供了更适合过氧化氢与纸浆反应的环境,同时应用置换漂白的药液渗透机理,加快漂白反应速度,实现了漂白废液的循环利用,从而提高了漂白效率。

上述未漂浆不局限于化学机械浆,也包括机械浆;所述的等浓度调节的化学药品不局限于过氧化氢和氢氧化钠,也包括硅酸钠,镁化合物,螯合剂,稳定剂或他们的组合。

实施例2

本实施例采用的未漂浆取自某杨木BCTMP 工厂一段高浓磨之后,ISO 白度为46.07%,经洗涤后浓缩到30%的质量浓度备用。具体操作步骤和方法如下:

(1)图3 表明了本实施例的操作流程及仪器设备。取一只2 000 mL 烧杯3,置于恒温水浴锅1 中,调节温度至70 ℃。配备的搅拌装置2 用于烧杯内浆料的搅拌。配制好的过氧化氢溶液盛放在试剂瓶5中,由药液泵4 输送到烧杯3 中。试剂瓶7 和药液泵8 用于氢氧化钠溶液的输送,计算机6 用于控制药液泵4 和8 的流量输出曲线。

(2)等浓度漂白开始前的准备。测定未漂浆料水分后,称取相当于绝干纸浆40 g 的湿纸浆置于烧杯3 内;加入过氧化氢和氢氧化钠,使其在漂白系统中的浓度分别达到6 g/L 和2 g/L,加入硅酸钠至初始浓度3 g/L,然后,加入螯合剂0.3%(相对于绝干纸浆,下同)、氢氧化镁0.2%;最后补加70 ℃热水,并精确调节漂白浓度至4.0%;调整温度至70 ℃,启动搅拌装置2。

(3)确定过氧化氢和氢氧化钠的消耗量曲线。按照步骤(2)准备好后,直接进行漂白。在漂白过程中,每隔5 min 检测一次漂白系统中过氧化氢和氢氧化钠的浓度,计算其消耗量,作为等浓度反应段过氧化氢和氢氧化钠浓度调节所需加入量的初始依据。

(4)校正过氧化氢和氢氧化钠药液的添加流量曲线。根据步骤(3)所得两种药品的消耗量和配制的药液浓度计算药液泵的输出流量,使得补充加入到漂白系统中的药液量恰好等于其消耗量,并编制程序用计算机精确控制药液泵的流量,达到维持漂白过程中药液浓度稳定的目的。重复步骤(2)准备漂白操作,启动药液泵4 和8 分别向浆料内加入过氧化氢和氢氧化钠溶液,漂白过程开始。漂白期间每隔5 min 检测一次过氧化氢和氢氧化钠的浓度,并与工艺设定等浓度值比较,用于再次校正药液泵的流量。

(5)重复步骤(4)数次,直至漂白系统中过氧化氢和氢氧化钠的浓度能够分别稳定在6 g/L 和2 g/L。

(6)重复步骤(2)准备漂白操作,启动药液泵4和8,按步骤(5)确定的流量曲线连续加入过氧化氢和氢氧化钠,漂白过程首先进入等浓度反应阶段,该阶段反应时间为50 min。

(7)等浓度反应段结束后,用滤布将纸浆浓缩到32%的浓度。所得滤液经残余过氧化氢浓度检测后,继续用于下次漂白;所得纸浆进入高浓反应阶段。

(8)在高浓反应阶段,纸浆被直接封入塑料袋,置于恒温水浴锅中,控制反应温度90 ℃、反应时间70 min、漂白浓度32%。

(9)高浓反应段结束后,检测纸浆白度和残余过氧化氢浓度,并计算过氧化氢用量和漂白效率。

本实施例在过氧化氢用量3.98%条件下,漂白浆的ISO 白度为76.84%,漂白效率达到9.5。

实施例3

如实施例2,所不同的是等浓度反应段内的漂白质量浓度为2.5%,在过氧化氢用量4.25%的条件下,所得漂白浆的ISO 白度为77.5%,漂白效率达到8.6。

实施例4

本实施例采用的未漂浆取自某杨木BCTMP 工厂一段高浓磨之后,ISO 白度为46.07%,经洗涤后浓缩到30%的质量浓度备用。具体操作步骤和方法如下:

(1)图3 表明了本实施例的操作流程及仪器设备。取一只2 000 mL 烧杯3,置于恒温水浴锅1 中,调节温度至70 ℃。配备搅拌装置2 用于烧杯内浆料的搅拌。配好的过氧化氢溶液盛放在试剂瓶5 中,由药液泵4 输送到烧杯3 中。试剂瓶7 和药液泵8用于氢氧化钠溶液的输送,计算机6 用于控制药液泵4 和8 的流量输出曲线。

(2)漂白开始前的准备。测定未漂浆料水分后,称取相当于绝干纸浆40 g 的湿浆置于烧杯3 内;加入过氧化氢和氢氧化钠,使其在漂白系统中的浓度分别达到8 g/L 和1.5 g/L;加入硅酸钠至初始浓度2.5 g/L,然后,加入螯合剂0.15%(相对于绝干纸浆,下同)、稳定剂0.25%、氢氧化镁0.1%,补加70 ℃热水,并精确调节漂白浓度至4.0%;调整漂白温度至70 ℃,启动搅拌装置2。

(3)确定过氧化氢和氢氧化钠的消耗量曲线。按照步骤(2)准备好后,直接进行漂白。在漂白过程中,每隔5 min 检测一次漂白系统中过氧化氢和氢氧化钠的浓度,计算其消耗量,作为等浓度反应段过氧化氢和氢氧化钠浓度调节所需加入量的初始依据。

(4)校正过氧化氢和氢氧化钠药液的添加流量曲线。根据步骤(3)所得两种药品的消耗量和配制的药液浓度计算药液泵的输出流量,使得补充加入到漂白系统中的药液量恰好等于其消耗量,并编制程序用计算机精确控制药液泵的流量,达到维持漂白过程中药液浓度稳定的目的。重复步骤(2)准备漂白操作,启动药液泵4 和8 分别向浆料内加入过氧化氢和氢氧化钠溶液,漂白过程开始。在漂白期间每隔5 min 检测过氧化氢和氢氧化钠的浓度,并与工艺设定等浓度值比较,用于再次校正药液泵的流量。

(5)重复步骤(4)数次,直至漂白系统中过氧化氢和氢氧化钠的浓度能够分别稳定在8 g/L 和1.5 g/L。

(6)重复步骤(2)准备漂白操作,启动药液泵4和8,按步骤(5)确定的流量曲线连续加入过氧化氢和氢氧化钠,漂白过程首先进入等浓度反应阶段,该阶段反应时间为30 min。

(7)等浓度反应段结束后,用滤布将纸浆浓缩到33.5%的浓度。所得滤液经残余过氧化氢浓度检测后,继续用于下次漂白;所得纸浆进入高浓反应阶段。

(8)在高浓反应阶段,纸浆被直接封入塑料袋,置于恒温水浴锅中,控制反应温度95 ℃、反应时间90 min、漂白浓度33.5%。

(9)高浓反应段结束后,检测纸浆白度和残余过氧化氢浓度,并计算过氧化氢用量和漂白效率。

本实施例在过氧化氢用量4.47%条件下,漂白浆的ISO 白度为76.55%,漂白效率达到8.11。

本发明方法的相关检测结果与讨论

相比其他漂白方式,等浓度漂白提供的化学反应条件以及反应过程有明显不同。

采用本发明等浓度漂白方式的实施例展示了其与现有漂白方式的主要区别。图1 展示了不同漂白方式下过氧化氢浓度的变化过程。对比发现:在等浓度漂白的等浓度反应阶段,过氧化氢的浓度始终稳定在6 g/L。而在相同阶段内,高浓漂白的过氧化氢浓度从18.92 g/L 后呈急剧下降状态,且远高于等浓度漂白的水平;置换漂白的过氧化氢浓度从0 快速上升到9.38 g/L 后,也逐渐呈下降状态,虽然在部分时间段内过氧化氢浓度水平与等浓度漂白接近,但其平稳性明显较差。很明显,等浓度漂白实现了在较长一段时间内保持相对较低而又平稳的过氧化氢浓度,这更有利于过氧化氢的稳定和与纸浆的反应,从而提高漂白效率。虽然低浓漂白具有更低的过氧化氢浓度(大约2.08 g/L),但由于其在相同的过氧化氢用量下,ISO 白度只能达到68 .59%,因而不具备可比性。图2 展示了不同漂白方式下碱浓度的变化趋势。从图2 中可以看出:在等浓度漂白中,碱浓度在等浓度反应阶段内稳定在2 g/L。而在高浓漂白过程中,高达8.76 g/L 的初始碱浓度和剧烈的浓度变化意味着漂白系统中剧烈的pH 值波动。置换漂白碱浓度波动幅度比高浓漂白有所改善,但仍不平稳。显然,等浓度漂白具有更低而长时间稳定的碱浓度,这就为过氧化氢漂白反应提供了更合适的pH 值环境,从而改善漂白反应后程的“碱亏”问题,促进漂白有效反应的进行,减轻过氧化氢的无效分解和螯合剂的失螯合现象,提高漂白效率。虽然在低浓漂白条件下碱的浓度相比最低,但在大部分反应期间碱浓度已经低于电离出过氧氢根离子的要求,致使在相同药品用量下过氧化氢残留较高、成浆白度较低,难以满足工业生产的要求。

等浓度漂白在等浓度反应段内的药液渗透方式为动态渗透,药液渗透速度快;并且实现了大部分药液的循环利用,在工业生产中也可以用冷却循环药液的方式轻易地实现漂白温度的降低。这两点与置换漂白类似,其主要区别是在残留化学药品消耗反应阶段,置换漂白的停留反应阶段内的漂白浓度约10%,而相应的等浓度漂白的高浓反应阶段浓度为25%~45%,较高的漂白浓度更有利于回收残留药品、提高白度。

在等浓度漂白中,过氧化氢、碱或其他药品的浓度可在一定范围内任意调整而很少受漂白浓度和药品用量的制约。这是当前其他漂白方式难以实现的。

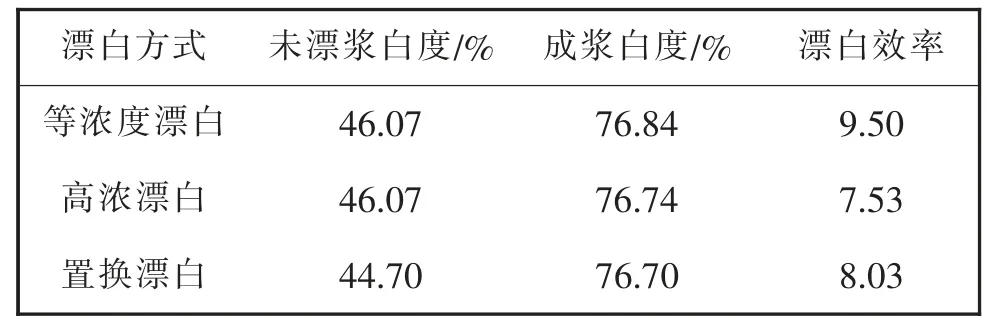

表1 是本发明等浓度漂白方法与现有漂白方式的效果对比表,从中可以看出,采用等浓度漂白方式的漂白效率为9.50,高于高浓漂白和置换漂白方式的漂白效率。

表1 不同漂白方式的漂白效果对比表

图1 本发明方法与其他漂白方式中过氧化氢浓度的变化趋势

图2 本发明方法与其他漂白方式中碱浓度的变化趋势

图3 实施例2 和实施例3 的操作流程及仪器设备连接示意图