全球首艘23000箱LNG动力船供气系统及其安全防护

2020-02-28黄浦海事局张竹心

黄浦海事局 张竹心

2019 年9月25日,全球首艘以LNG为动力的23000TEU超大型集装箱船“达飞雅克·萨德”号,正式在沪东中华造船(集团)有限公司长兴岛造船基地下水。这是世界上第一艘如此大规模的LNG动力船,船身长400米,宽61米,高78米,最大载货容量为23112TEU,船身的燃料仓将容纳最多18600立方米LNG。

该轮核心亮点在于LNG燃气供应系统在23000TEU超大型集装箱船上的成功应用。根据现行公约和法规对船舶燃料使用闪点的规定:除应急发电机的燃料闪点不能低于43℃外,为确保船舶防火安全,其他船舶燃料使用限制在闪点60℃以上。很显然,这一核心亮点突破了这一规定。为解开LNG燃料在船使用安全的疑惑,本文将对超大型双燃料集装箱船概况、燃气供应系统及其安全防护进行介绍。

该船LNG燃气供应系统主要包括加注系统、燃料储存舱、供气系统等。此外,为提高燃气安全性,氮气保护系统也是双燃料船区别于普通燃料船的重点内容。

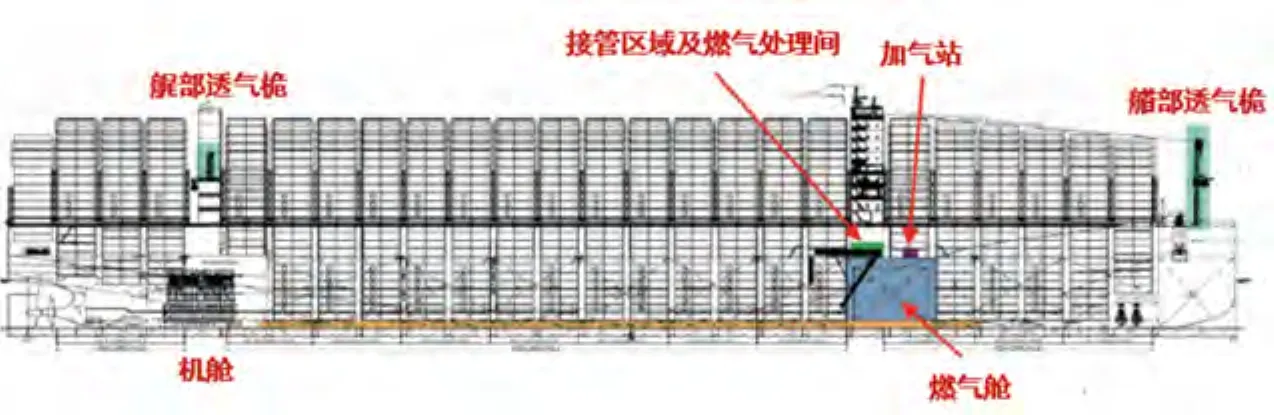

1、燃料加注系统方面,燃料加注是指将燃料站的LNG燃料导入到船上燃料储存舱的过程。燃料加注系统主要由LNG加注站、LNG液体注入总管以及LNG蒸汽回收总管三部分组成。相关管路的法兰、阀等连接装置均布置在接管处所内(Tank Connection Space,简称TCS)。该处所位于LNG燃料舱上方,其舱壁采用耐低温材料,可起到保护主船体结构、承受主屏蔽最大泄漏量及最大积聚压力的作用。考虑到超大型集装箱船LNG充装灵活性,该轮在二层甲板左右两舷均设置完整的加注站。每侧加注站共设2根LNG液体管路,1根蒸汽管路(用于回收加注过程中产生的LNG气体)。加注站布置、接管处所位置及加注管系如图2所示。

图2 燃料舱及其他区域位置示意图

2、LNG燃料储存舱方面,考虑到重油密度为940~1060kg/m3,LNG液体密度不及重油密度的一半,为450kg/m3。虽LNG的热值略高于重油,但换算后,为满足相同航程,LNG舱的容积依然约为重油舱容积的1.85倍。因此,合理布置LNG燃料储存舱,尽量减少装箱空间的损失,成为双燃料集装箱设计中重点考虑的问题。

如图2所示,该船将LNG燃料储存舱布置在船员居住区的下方,大大减少了对货舱区域的空间占用,而且所载LNG燃料足以满足所有亚欧航线的一个往返航次所需,所以每航次只要在欧洲港口加注一次LNG燃料即可。不仅如此,为缩短燃料加注的靠港时间,该轮可同步进行集装箱装卸与LNG燃料加注操作。

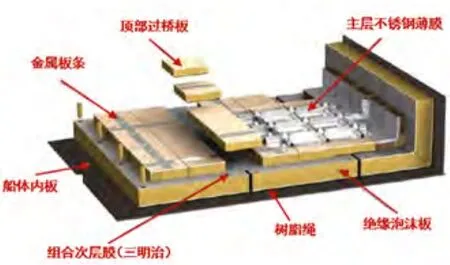

为有效降低LNG汽化损耗率,提高装箱量,该船LNG燃料舱首次采用法国GTT公司的MARK III薄膜舱技术。MARK III薄膜舱属于薄膜型,由船体结构直接支撑,相较于原先的GTT NO96型薄膜舱,该轮采用的MARK III薄膜舱还在承受自由液面的冲击负荷方面进行了升级。

如图3所示,从船体内板向内依次是树脂绳、次层绝缘板、组合次层膜、主层绝缘板、金属条、主层不锈钢薄膜。主层不锈钢薄膜为1.2mm厚带有纵横方向(长度为340mm方格)波纹方格的304不锈钢板,而组合次层膜为2层玻璃纤维布中间夹1层铝箔结构。在隔热方面,主要由介于组合次层膜与主层不锈钢薄膜间的为厚度为100mm的主层绝缘板,加上组合次层膜向船体内板方向设置了厚度为170mm的次层绝缘板共同组成了两层隔热结构。树脂绳位于次层绝缘板与船体内板之间,起到锚固绝缘层和均匀分配所装载的液态LNG载荷的双重作用。

图3 MARK III型燃料舱

LNG燃料储存舱内配有4台低温潜液泵,交替使用这4台泵,可确保一个坞修期内免维护,从而保障了安全使用。其中,2个泵的流量较小,其吸口位于LNG舱底部结构凹槽内,可起到扫舱作用,减少舱内液体残余;另外2个泵流量较大,用于LNG输送供应,且在紧急情况下,其中一个输送泵可被替换为200m3/h流量的应急泵,用于快速卸载LNG。

除上述以外,在安全防护方面,该船还对LNG燃料储存舱采取了如下保护措施:一是防泄漏保护,当主层不锈钢薄膜出现泄漏情况时,组合次层膜内的金属铝箔结构依然具有密封作用。同时,紧邻主层不锈钢薄膜这一层主层绝缘体间的探测装置检测到泄漏其中的LNG触发相关报警提醒船员留意。在依托组合次层膜密封的情况下,该燃料储存舱依然有170mm次层绝缘板起到隔热作用。二是防撞保护,在船舶左右两舷LNG燃料储存舱的位置各设立两个独立的干隔舱以防止船舶碰撞情形下对LNG燃料储存舱的损坏。

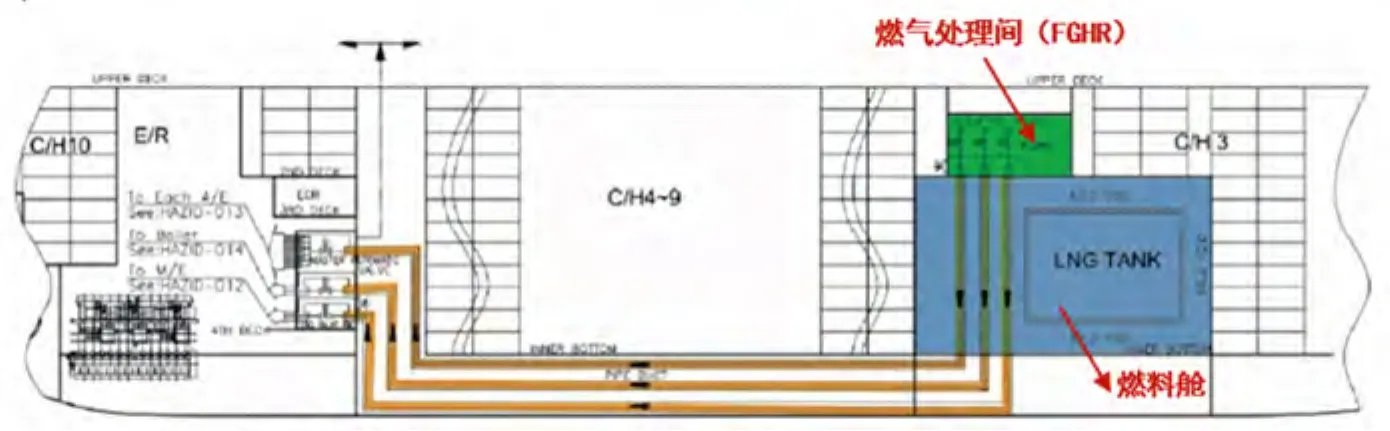

图4 燃气处理间位置示意图

图5 乙二醇加热单元示意图

图6 燃料供气系统示意图

图7 停泊时LNG供气状态

图8 航行时LNG供气状态

此外,该船还单独设置了整套船舶燃油管系,即在整个LNG燃料舱破损失效的情况下,该船仍然可以通过这套燃油管系供给燃油,从而确保船舶动力装置的有效稳定运行。

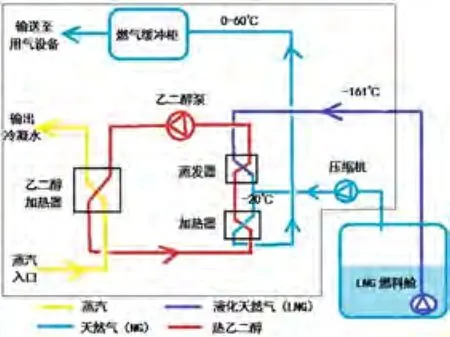

3、燃气处理间方面,燃气处理间(FGHR,具体如图1和图4所示)位于LNG燃料舱上方,与接管处所相邻,设有LNG蒸发器、压缩机、加热器(蒸汽加热中间加热介质和中间加热介质再加热LNG的加热器各一套)、燃气缓冲柜等设备,是全船处理LNG的关键处所。

众所周知,液态LNG为-162℃。为确保在对液态LNG加热气化时不被冻结,需要采用一种水、乙二醇混合溶液(类似防冻剂)的中间加热介质,具体如图6所示。运行时,中间加热介质(图4红色部分)通过乙二醇泵在系统内封闭循环。通过左侧蒸汽加热器时,中间加热介质经蒸汽(图4黄色部分)加热后先开始对LNG加热,后续中间加热介质的余温进一步通过蒸发器再循环到蒸汽加热器。从图5不难发现,中间加热介质均保持与两边介质(蒸汽和LNG)相反的路径走向。左边蒸汽加热这一路不难理解,但对右边LNG这一路来说,LNG则体现出是先用较低温度的中间加热介质蒸发后用较高温度的中间加热介质进一步加热的过程,表现在中间加热介质,则走的是先加热LNG再到蒸发器的过程。

4、供气系统方面,燃气供气系统主要作用:一是供给各个设备燃用符合其流量、压力和温度要求的LNG气体,二是实现系统的启停、阀的通断、LNG的泄放、惰性气体的吹扫等功能。考虑到LNG的天然特性,对供气系统的设计、焊接质量以及施工环境的严格要求,为安全起见,该轮供气系统依据天然气动力船舶安全导则(IGF Code)、国际散装运输液化气体船舶构造和设备规范(IGC Code)和天然气燃料动力船舶规范要求设计和建造。

不仅如此,LNG供气管道均采用不锈钢材质,除了必要的法兰连接外,中间连接皆为一次焊接成型,以保障管路的密封性。LNG供气管路均为双壁管,内管用于供气,外管为最后一层保护。在内外管之间的环形管道中通惰性气体,并设置LNG探测和泄漏警报装置以提高安全性。

本船供气系统由主供气支路和自然蒸发气支路两部分组成,结合上述图5一起,具体如下:

主供气支路对应强制挥发气(FBO)的供给:LNG通过LNG燃料舱内的潜液泵加压,把液态LNG经由低温液态管路泵出,在燃气处理间经LNG蒸发器气化后再由加热器升温输出。

自然蒸发气支路对应燃料自然挥发气(NBO)的供给:由于NBO为LNG舱顶部的自然挥发气,呈气体状态,通过NBO压缩机经供气管路输出后直接由加热器(不经过蒸发器)升温至合适温度后输出供气。

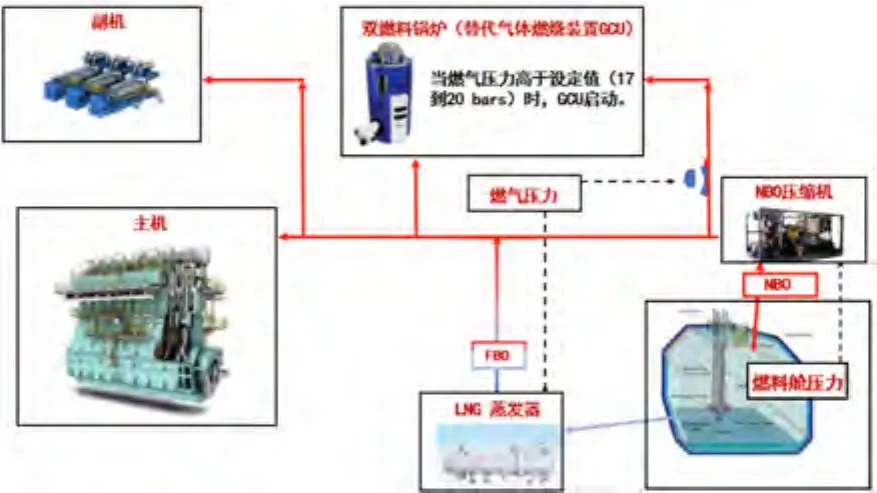

主供气支路及自然蒸发气支路各自将符合压力与温度要求的燃气输送至燃气缓冲柜稳压,再经缓冲柜分别输送至各燃气阀单元(GVU)过滤调压,供不同用气设备(主机、副机和锅炉)使用。在紧急情况下(NBO压力超过设定值时),NBO可通过旁通管路至双燃料锅炉,如图6所示。

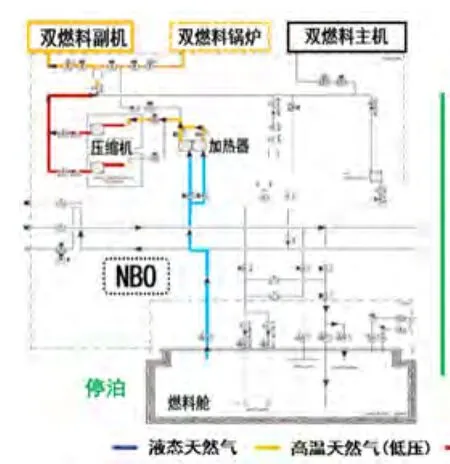

由于船舶在航行工况与停泊工况时用气需求差异,LNG供气状态有所不同:当船舶处于停泊状态时(如图7所示),自然蒸发气足以供给副机燃烧发电所需。此时,仅有自然蒸发气支路工作,多余的NBO供给双燃料锅炉(用作气体燃烧装置(Gas Combustion Unit,简称GCU)的替代)燃烧,所产生的蒸汽用于供应船舶日常和NBO本身的加热所需。当船舶处于航行状态时(如图8所示),NBO不足以满足主副机燃烧所需的用气量。此时,主供气支路工作,船舶用气主要由FBO供给,位于燃气处理间的LNG蒸发器和加热器同时处于工作状态。

5、氮气室方面,氮气室的配置是该类船舶特有的安全保护措施。上文提到,为减少LNG燃料舱对装箱空间的损失,LNG燃料舱布置在生活区域下方,且与之配套的燃气处理室也位于附近,致使燃气处理间与机舱之间的距离较远(约200米),供给用气设备的输送管路长,泄漏风险随之增大。同时,LNG燃料舱处于船舶生活区域下方,这也带来的一定的潜在风险。为此,在紧邻燃料处理间的边上设置了氮气室,如图9所示。

图9 氮气室示意图

氮气室内装有2台氮气发生器,可从空气中直接制取高纯度氮气。制取的氮气存储于在舱内氮气罐中,供给氮气吹扫系统,其主要用途表现:一是用做LNG汽化后的气体压缩机的轴封密封气体,以防止LNG气体压缩机运转过程中,LNG从其运动轴端泄漏而带来的安全风险;二是用于LNG燃料舱的惰性气封,即在需要时将氮气注入到组合次层膜两边的绝缘体中,从而起到LNG燃料舱的惰性化处理效果。

6、透气管系方面,该船设有艏艉两个透气桅。主透气桅为艏部透气桅,该桅与前桅组合成一体。LNG舱的气体可通过双管壁透气管,与一并汇入其中的主屏蔽单管壁透气管气体,经由服务通道到达该透气桅。次屏蔽的透气就近从主甲板引出。而主机、副机和锅炉各自的燃气阀单元(GVU)透气管采用单管壁结构,通过氮气吹扫,从船舶机舱直接通至艉部透气桅。