石英灯辐射加热条件下低密度碳/ 酚醛复合材料高温响应及分析

2020-02-27张军许阳阳张运法洪长青方国东

张军,许阳阳,张运法,洪长青,方国东

(1. 哈尔滨工业大学 特种环境复合材料技术国家级重点实验室,哈尔滨 150001; 2. 中国航空工业集团公司 沈阳飞机设计研究所,沈阳 110035)

低密度碳/酚醛复合材料具有低密度、低热导、高残炭率、高表面辐射率、耐烧蚀等优点,已得到国内外众多学者的关注,而PICA 作为新一代低密度碳/酚醛材料已得到广泛的关注和应用[1-2]。在高温条件下,低密度碳/酚醛复合材料热物性发生变化,基体热解,并生成热解气体,材料表现出复杂的温度/压力/位移多物理场耦合过程。为了直接获得材料在高温条件下的响应,通常采用地面加热实验进行测试分析。地面加热试验有氧乙炔实验、石英灯加热实验、激光加热实验、等离子加热实验和电弧风洞实验等[3-4]。由于加热方式不同,并且所测材料特点不同,因此实验测试结果也会存在一定的差异性。选择何种地面加热实验测试更能反映材料在实际应用环境下的特征,仍然是材料设计及应用过程中关注的问题。针对烧蚀材料高温响应,国内外学者开展了大量的研究工作,形成了很多分析代码,如CMA、FIAT 和TITAN 程序代码[5-7]。Lachaud 等[8]和李伟等[9]采用细观纤维和基体的氧化烧蚀模型,结合平均化方法对轻质酚醛浸渍碳纤维烧蚀材料的烧蚀传热传质响应过程进行了分析。Luo[10]、李雅娣[11]、时圣波[12]和李林杰[13]等通过有限元方法对复合材料层合板在烧蚀现象中的热力氧耦合问题进行了研究。

由于低密度碳/酚醛复合材料轻质多孔特点,采用不同的加热方式对材料的表征分析存在差异,加热表面材料表观热物性也存在不同。文中对低密度碳/酚醛复合材料进行石英灯辐射加热分析,获取距离加热面不同深度的温度响应及微观形貌。同时与氧乙炔加热实验的材料温度响应进行对比分析,分析两种加热方式存在差异的主要因素。最后采用宏观热解烧蚀模型对材料在石英灯辐射加热条件下的响应进行分析。

1 石英灯辐射加热实验测试

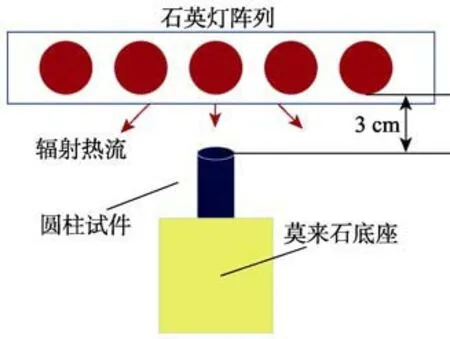

由于低密度碳/酚醛复合材料属于碳化型热防护材料,在高温下热解生成有机气体,高温空气环境条件下燃烧有可能损坏加热的石英灯灯管,因此在加热过程中利用风扇在侧面吹风,避免生成的有机气体燃烧。石英灯加热实验如图1 所示,石英灯灯管到试件加热面的距离为30 mm,高为60 mm、直径为30 mm的低密度碳/酚醛复合材料圆柱试件固定在由莫来石开孔的底座上。在距加热端4、8、15、25、40 mm处,钻直径为1 mm、深15 mm 的圆柱孔预埋热电偶,同时热电偶线采用陶瓷管进行保护。为了模拟一维传热过程,在实验过程中采用隔热毡包围试件四周,近似绝热边界条件。

图1 低密度碳/酚醛复合材料石英灯单侧加热实验Fig.1 Unilateral heating experiment of low density carbon/phenolic composite using quartz lamp

该实验首先利用戈登计(型号 GTT-25-1000- RWF,量程为0~1000 kW/m2)来标定石英灯加热实验的热流。实验单侧加热热流密度为400 kW/m2,为了考察在不同加热时间条件下材料的热解程度,采用3 个试样进行测试,加热时间分别为90、340、480 s,可以获得在不同加热时间下,距离加热面不同深度的温度响应。最后利用扫描电镜(SEM)对实验后的试件纵剖面进行微观结构观测。

2 数值计算分析

低密度碳/酚醛复合材料在高温条件下发生热解,材料热解及热解气体扩散都会影响材料的热传导过程。假设热解气体在材料内部扩散满足达西定律,结合质量守恒方程及理想气体方程,从宏观角度可以建立材料在高温条件下的能量方程[14],如式(1)所示。

式中:m 为在体积V 内的固体质量;mg为体积V内的气体质量;Cp为固体比热容;Cpg为热解气体比热容;T 为温度;k1、k2、k3为材料在三个坐标轴方向(x、y、z)的热导系数,ki=kgφ+ksi(1-φ), i=1,2,3,φ 为孔隙率;P 为压强;M 为气体摩尔质量;R 为气体常数;γ1、γ2、γ3为材料在三个方向上的渗透率;μ为热解气体黏性系数,与温度有关;h=hs+Qi,hs为固体焓值,Qi为材料的分解热;hg为气体晗值。

热解气体扩散方程可以写为:

利用有限元求解低密度碳/酚醛复合材料热/化学耦合问题,即式(1)能量守恒方程及式(2)气体扩散方程中温度和压力的耦合,需要对两个场变量进行耦合计算。由于式(1)和式(2)都属于扩散方程,因此都可以采用热传导模块进行求解。文中采用ABAQUS 有限元软件,结合用户自定义传热分析子程序UMATHT 对低密度碳/酚醛复合材料热/化学耦合问题进行求解。ABAQUS 传热分析的能量守恒方程可化为积分形式为:

式中:ρ 为材料密度;U˙为材料每单位质量内能的时间速率;V 表示表面积为S 的材料体积;q 为流进每单位面积物体的热流量;r 为进入每单位体积物体的热量;为热流矢量。

利用ABAQUS 有限元软件对传热和传质过程进行求解,可以在每个时间增量步对传热和传质过程分别求解,然后在下一个增量步交互温度场及压力场信息,从而实现增量步内耦合。具体实现过程是采用两个模型,在一个增量步内同时求解,即采用双网格模型。

对于能量方程(1)积分,与式(3)对比,设定ρ=1 和r=0,则:

同理,对气体扩散方程(2)积分,与式(3)对比,设定ρ=1 和r=0,则:

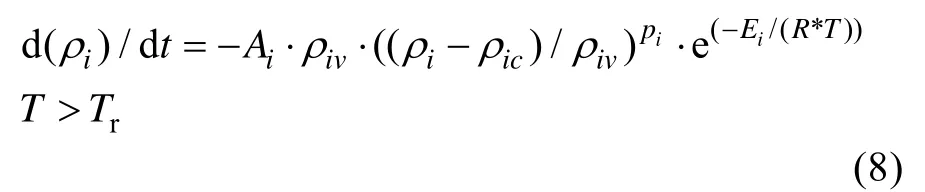

低密度碳/酚醛复合材料在高温条件下发生热解,由热解动力学方程描述,可写为:

式中:Ai为第i 个反应的指前因子;ρiv为;ρic为;Ei为第i 个反应的活化能;R 为气体常数;Tr为反应温度。

为了建立材料热物性与温度的关系,定义材料的热解程度为:

式中:ρV为原始材料密度;ρc为碳化后材料密度;ρ 为当前状态下材料的密度。

当c=0 时,材料未发生热解;当c=1 时,材料完全热解。于是,可以建立材料热导率、比热容、固体焓值、渗透率以及孔隙率与热解程度的关系,通过热解程度建立原始材料和完全热解条件下性能的线性插值确定。

3 结果及讨论

3.1 实验测试温度响应分析

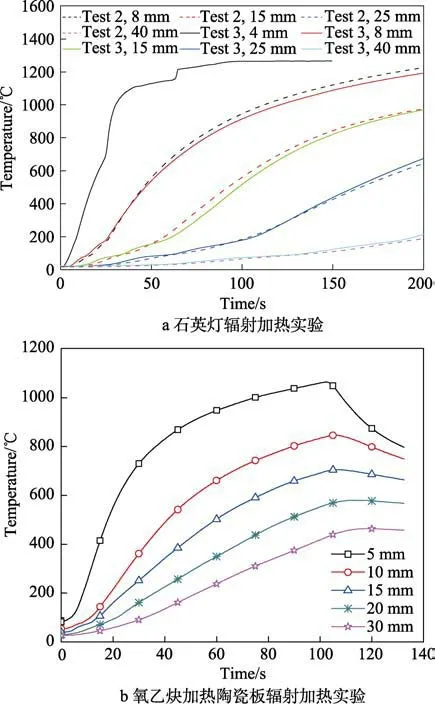

在石英灯加热实验测试中,利用热电偶测温系统采集了距加热面4、8、15、25、40 mm 处的温度数据。加热340、480 s 的两个试件(对应test2 和test3)前200 s 的温度响应数据如图2a 所示。两组温度测试结果基本重合,说明石英灯加热测试重复性较好,可以通过精确控制石英灯的升温速率实现。对于低密度碳/酚醛复合材料,由于材料密度较低,同时在高温条件下热解导致材料内部更疏松,因此在距离加热面4 mm 的测试点很难测试到准确的温度响应。在图2a中,该点的热电偶在测试过程中就出现了和热解材料接触不充分而导致温度数据出现跳动的现象,所测得的温度结果也不可靠。从图2a 中可以看出,每个测点的温度响应曲线都存在拐点,温度响应拐点在测量点升温到接近200 ℃时都依次出现。为了与氧乙炔加热陶瓷板的辐射加热实验结果进行对比,参考陶瓷板辐射加热热流为464 kW/m2,距离加热端5、10、15、20、30mm 处的温度响应曲线[14],如图2b 所示。通过两个实验,以距离加热面15 mm 的测量点的温度响应(如图3 所示)进行比较分析。可以看出,利用氧乙炔加热陶瓷板的辐射加热实验测试得到的温度响应曲线并未出现明显的拐点,氧乙炔辐射加热大部分的升温速率约为8.2 K/s,而对应石英灯加热在拐点出现之前15 mm 处,测量点的升温速率约为4 K/s,在拐点之后约为8.7 K/s。两者之间的差异主要原因是由于加热的辐射热源不同,即辐射光谱的波段不同,在不同的辐射波段下,多孔材料吸收和发射的热量不同,从而也影响了材料内部热量传输。因此两种加热方式对材料的隔热性能考核结果不同:氧乙炔加热陶瓷板辐射加热使材料内部的升温速率要比石英灯辐射加热实验快;在考核点出现拐点之后,则恰恰相反。

图2 两种加热方式中试件不同位置的温度-时间曲线Fig.2 Temperature-time curve at different positions of specimens in two heating experiments: a) radiation heating experiment of quartz lamp; b) radiation heating experiment of oxyacetylene heated ceramic plate

3.2 高温条件下材料内部微结构演化分析

在单侧石英灯辐射热流条件下,低密度碳/酚醛复合材料发生了热解及表面氧化烧蚀现象。本实验中,在 90、340、480 s 加热时间下,三个试件表面分别后退了约1、2、3 mm,表面烧蚀形貌如图4 所示。材料单侧加热面在长时间加热过程中发生表面烧蚀,随着加热时间的延长,试件表面变成了凸面,这也说明该单侧加热实验并不是理想的一维热传导过程。随着加热时间的延长,试件质量损失增加,使试件表面更疏松,更容易发生后退,进而导致后退量也会更多。

图3 对比两种加热实验在距离加热面15 mm 处的温度响应Fig.3 Comparison of temperature response of two kinds of heating experiments at 15mm distance from heating surface

图4 不同加热时间加热后试件的形貌Fig.4 Morphologies of specimens heated at different heating time

图5 高温实验后试件不同位置的SEM 形貌Fig.5 SEM observations of different positions of specimens after high temperature experiments: a) surface; b) 4 mm; c) 8 mm; d) 15 mm; e) 25 mm; f) 40 mm; g) original material

对加热后的试样进行纵剖,通过SEM 来观测实验后的试件加热表面及距试件加热表面4、8、15、25、40 mm 处的形貌,同时与原始材料的微观形貌进行对比,如图5 所示。原始材料中,短切纤维外边包裹着大量的树脂,酚醛树脂呈雾凇状形貌。对于加热后的材料,加热表面纤维外光滑,在距离加热表面较 近的酚醛树脂发生热解收缩,材料表现出短切纤维骨架的较大空隙。随着距加热表面距离的增大,纤维外包裹的树脂越来越接近原始材料的状态。在材料加热表面由于出现较大的空隙,辐射加热光线会直接射入材料深层表面,又由于辐射加热波段的不同,材料吸收的热量也会出现不同,所以对于不同的辐射加热源材料表现不同的传热过程。

3.3 材料高温响应数值计算分析

利用ABAQUS 有限元软件传热分析模块,结合用户子程序对低密度碳/酚醛复合材料单侧石英灯辐射加热过程进行分析。其中通过ALE 方法考虑了烧蚀后退的影响,烧蚀后退率采用实验测试均值。计算模型单侧施加热流为400 kW/m2,加热100 s,其他面采用绝热边界,整体模型初始温度为291 K,模型四周为一个标准大气压,该计算模型参数见文献[14]。

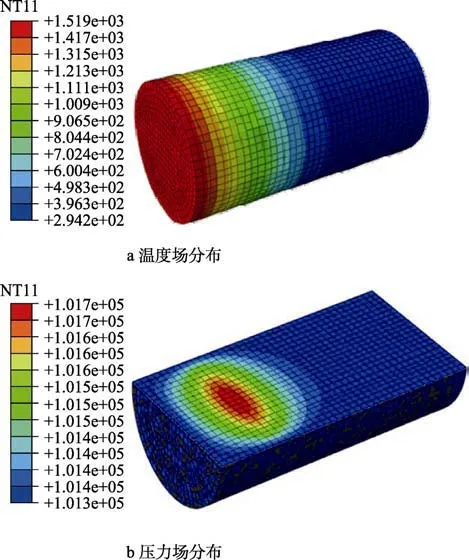

低密度碳/酚醛复合材料单侧辐射加热过程数值模拟结果如图6 所示。可以看出,该计算结果在距离表面8 mm 点的温度响应符合较好,但其他点的温度响应计算值要高于实验测试结果。低密度碳/酚醛复合材料在400 kW/m2条件下加热100 s 后的温度及压力场分布如图7 所示。由于很多材料性能参数很难直接通过宏观实验确定,从而在计算过程中会因为采用的材料性能参数与实际材料性能偏差较大,而使模拟结果偏离实验测试结果。因此,计算烧蚀材料在高温条件下响应分析时,正确确定材料性能参数(密度、热物理性能参数和渗透率等)随温度的变化是至关重要的。

图6 温度响应模拟结果与实验结果对比Fig.6 Comparisons between simulation results and experimental results of temperature response

图7 材料高温条件下温度场及压力场分布Fig.7 Temperature and pressure distributions of materials at high temperature: a) temperature distribution; b) pressure distribution

4 结论

低密度碳/酚醛复合材料在高温条件下发生裂解,在不同的加热热源条件下结果存在差异。本文采用石英灯单侧辐射加热材料,得到距加热面不同深度的温度响应曲线出现了明显的拐点。与前期采用氧乙炔加热陶瓷板的辐射加热实验测试得到的温度响应曲线对比发现:如果加热时间较长,采用石英灯辐射加热材料的升温速率较快;如果加热时间较短,氧乙炔加热陶瓷板的辐射加热材料的升温速率较快。这与加热的辐射热源不同而使材料吸收和发射的热量不同有关。通过高温加热试验后,在距离加热表面较近的酚醛树脂发生热解收缩,材料表现出短切纤维骨架的较大空隙,从而辐射加热光线会直接射入材料深层表面,对材料进行加热。通过多场耦合数值计算分析发现,材料的宏观性能随温度变化较为复杂,简单地通过初始态和最终热解态材料性能线性插值,计算得到的结果会偏离实验测试结果,因此合理地确定材料宏观性能参数随温度的变化是非常重要的。