临近空间飞行器防隔热/承载一体化热 结构设计及力/热行为

2020-02-27时圣波唐硕梁军

时圣波,唐硕,梁军

(1.西北工业大学 a.航天学院 b.陕西省空天飞行器设计重点实验室,西安 710072; 2.北京理工大学 a.宇航学院 b.先进结构技术研究院,北京 100081)

临近空间是传统航空器与航天器活动区域之间的空白空域,具有特殊的战略价值。世界先进航天大国如美国、俄罗斯、德国、法国、日本等近年来积极开展先进临近空间飞行器的研制工作[1-4]。由于临近空间飞行器通常需要在临近空间内长时间、高超声速、高过载、大机动飞行,飞行器通常遭受严酷的气动加热和气动力环境,这给传统的热防护系统带来了极大的挑战[5-7]。同时为了进一步提高结构效率,要求热防护系统也要承担部分机械载荷,热防护技术向着防热/隔热/承力一体化以及多功能一体化方向发展。因此,热防护技术是临近空间高超声速飞行器研制的关键技术之一,开展临近空间飞行器防隔热/承载一体化热防护系统设计及性能预报具有重要意义。

进行临近空间飞行器热防护系统设计时,参考近年来成功试飞的国内外先进高超声速飞行器是十分必要的。为了验证设计工具和设计方法,并为未来高超声速飞行器设计提供飞行数据,美国启动了Hyper-X 计划,作为其中一员的X-43A 飞行器验证了包括先进热防护系统等在内的多项关键技术[8-10]。X-43A 飞行器的头部前缘和翼前缘等高温防热区域采用了耐高温碳/碳复合材料,飞行器迎风面、背风面等大面积防热区域采用了一种可重复使用的耐高温氧化铝防热瓦AETB(Alumina Enhanced Thermal Barrier),且为了进一步提高防热瓦的性能,防热瓦的表面涂覆了一层韧性单片纤维耐高温涂层 TUFI(Toughened Uni-piece Fibrous Insulation)。另外,X-43A 舵面、翼面的部分区域则采用了耐高温Haynes合金,发动机内部采用了基于薄膜冷却技术的主动热防护方案。为了验证美国空军的HyTech 超燃冲压发动机,X-51A 高超声速验证机得以实施[11-12]。X-51A同样采用了多项先进热防护技术,如背风面大面积防热区域采用了一种波音公司研制的低成本轻质烧蚀体泡沫BLA-S(Boeing Light-weight Ablator),涂覆在主承力合金结构的表面,以达到防热效果。X-51A喷管的内部以及进气道高温部位则采用了波音公司研制的蜂窝增强轻质烧蚀体BLA-HD,迎风面采用波音公司研制的可重复使用隔热瓦 BRI-16(Boeing Reusable Insulation),发动机舱体内则采用了柔性可重复使用的表面隔热材料FRSI(Flexible Reusable Surface Insulation)。这些先进热防护材料与系统的飞行试验考核为临近空间飞行器热防护方案的选型提供了重要的飞行试验数据。

近年来,美国航空航天局(NASA)、洛克希德马丁公司、佛罗里达大学等发展了几种一体化热防护系统概念,并针对金属一体化热防护系统开展了详尽的工作。Martinez 等[13-14]设计了几种三明治夹层结构,芯子采用波纹型、Z 型、C 型等几种构型,考虑参数不确定性等因素开展了优化设计,以一体化热防护系统的屈曲特性、隔热性能为约束条件,进行了多目标优化,最后给出了满足约束条件的最优结构方案。Stephens 等[15]提出了一种由陶瓷基复合材料包覆隔热块的三明治夹层结构一体化热防护系统,三明治结构的上面板采用耐高温陶瓷基复合材料,下面板采用聚合物基复合材料,中间的芯子层则由陶瓷基复合材料包覆的隔热块按顺序铺设而成。开展了该一体化热防护系统的高温静态热试验,试验后试件表面的完整性保持良好。总之,目前一体化热防护系统具有良好的应用潜力,是未来可重复使用飞行器的理想备选方案,各航天强国都在开展一体化热防护系统的关键技术攻关。

文中设计了一种全复合材料防隔热/承载一体化热防护结构,进行了一体化热防护结构的高温热试验考核,阐述了一体化热防护结构的防热、隔热机理。建立了三明治夹层结构的热/力学性能预报模型,开展了复合材料一体化热防护结构在某临近空间飞行器机翼部位的应用研究。利用有限元方法,研究了机翼一体化热防护系统典型热流环境下的热、力学响应,可为一体化热防护系统的详细设计和工程应用奠定理论基础。

1 防热/承载一体化热防护结构的设计及制备

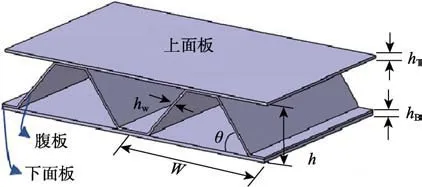

根据临近空间飞行器的任务规划和飞行航迹曲线,可以分析临近空间飞行器高超声速飞行过程中防热和承载两方面的设计要求。考虑这两方面的设计要求,设计了一种全复合材料波纹夹芯热防护结构,该结构具有制备工艺简单、成本低、易于制造大尺寸结构模块、力学性能优异等优点。在波纹夹芯热防护结构诸多的设计参数中,仅有6 个主要参数,其余参数都可以通过这6 个主要参数获得。分别为上面板的厚度hT、腹板的厚度hW、下面板的厚度hB、腹板的倾角θ、单胞结构的幅宽w、单胞结构的高度h,如图1所示。

利用热压一体化制备工艺,可制备全复合材料波纹夹芯一体化热防护结构。选用北京机电工程总体设计部提供的耐高温抗烧蚀石英/酚醛复合材料预浸料作为一体化热防护结构的原材料。首先设计出相应的模具,然后基于模具将石英/酚醛复合材料预浸料铺设在模具上,形成满足厚度要求的波纹夹芯结构。将铺设好的波纹夹芯结构放进真空干燥箱内,在一定的压力和温度条件下进行固化处理。最后石英/酚醛复合材料波纹夹芯热结构便可制备出,如图2 所示。

图1 波纹夹芯一体化热防护结构的主要设计参数Fig.1 Main design parameters of corrugated sandwich integrated thermal protection structure

图2 石英/酚醛复合材料波纹夹芯热结构制备件Fig.2 Preparation of corrugated sandwich thermal structure with quartz/phenolic composites

2 复合材料一体化热防护结构的高温环境试验

为了研究复合材料一体化热防护结构高温环境下的结构响应,设计了高温热环境暴露实验平台。利用氧乙炔焰提供热源,利用热电偶测温系统(K 型,Ni-Cr)记录波纹夹芯结构不同位置处的温度-时间历程,使用双比色测温系统测量试件表面的温度,使用热流计(美国Medtherm)测量氧乙炔焰到达试件表面的实际热流密度。实验过程需要采用水冷系统为热流计冷却降温。波纹夹芯单胞结构试件的结构尺寸为40 mm×40 mm×40 mm,试件烧蚀后的表面形貌如图3 所示。可以看出,一体化热防护结构试件的加热表面出现了明显的烧蚀现象,基体酚醛树脂完全热解,且热解反应残留的碳也与空气中的氧气完全发生燃烧反应,因此在烧蚀表面可以清晰地看到有规则编织纹路的银白色石英纤维布[16-17]。

图3 复合材料波纹夹芯热结构高温暴露后的表面形貌Fig.3 Surface morphology of corrugated sandwich composite material thermal structure after high temperature exposure

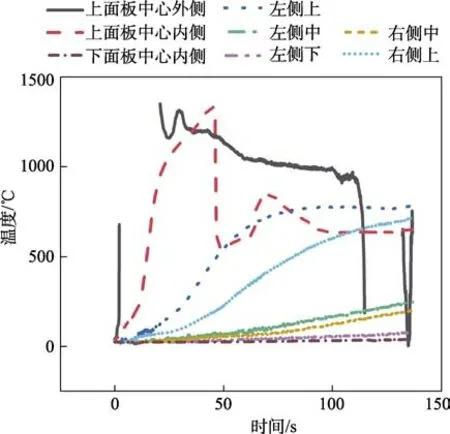

热电偶测温系统测量得到的石英/酚醛复合材料波纹夹芯结构不同部位测点处的温度变化曲线如图4所示。可以看出,波纹夹芯结构上面板外侧表面(测点1)的温度会在瞬间达到1300 ℃以上,这超出了热电偶丝的工作范围,因此测点1 的温度数据是不准确的。波纹夹芯结构上面板内侧表面(测点2)的温度随着加热时间的增加,逐渐增大。在加热时间为50 s 时,测点2 的温度超出1300 ℃,因此,50 s 以后的数据也是不能作为参考的。腹板距上面板10 mm处(测点3)的温度随着加热时间的增加,逐渐增大,且加热初期,测点3 的温度增加较快,但75 s 后温度增加较为缓慢。这是因为防热结构内部的传热过程趋于平衡,测点3 的最大温度约为786 ℃。腹板距上面板20 mm 处(测点4)的温度变化趋势和测点3 类似,加热初期急速增加,然后趋于平缓,最后温度缓慢增加至250 ℃。综上所述,复合材料波纹夹芯结构内部的温度梯度较大,烧蚀表面的温度达到1750 ℃,而结构的背面温度仅为40 ℃,这说明该夹层结构具有 良好的隔热性能,可以满足飞行器防热、隔热方面的设计要求。

图4 波纹夹芯结构不同部位测点处的温度随时间 的变化曲线(测量值)Fig.4 Temperature curve of different points at the corrugated sandwich structure changing over time (Measured value)

3 力/热行为分析

3.1 传热分析

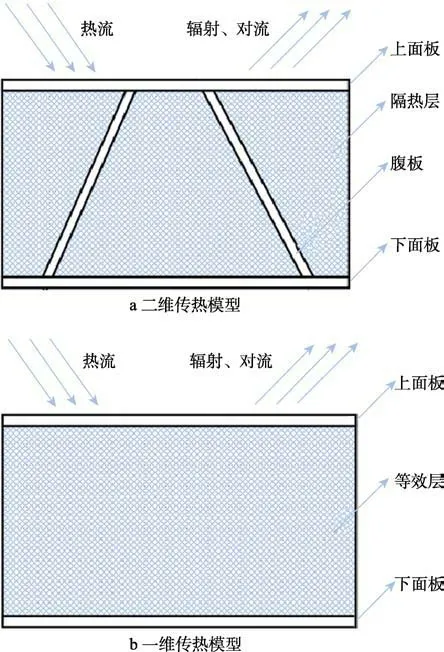

由于波纹夹芯一体化热防护结构的对称性,可以将三维传热问题等效为横向截面上的二维传热问题。另外,在飞行器初始设计阶段,需要做多种方案的论证和优化设计,因此,对三明治夹层结构,一般会等效为一维传热模型来进行热响应预报。分别建立了波纹夹芯热防护结构的一维和二维传热模型(如图5 所示),并对两种传热模型获得的温度场结果进行对比,来验证两种模型的适用性。

图5 波纹夹芯热结构的等效传热模型Fig.5 Equivalent heat transfer model of corrugated sandwich thermal structure: a) two-dimensional heat transfer model; b) one dimensional heat transfer model

在波纹夹芯一体化热防护结构的上面板上施加300 kW/m2的定常热流密度,总加热时间为1800 s,假定下面板为绝热边界条件。一体化热防护结构的表面还应有辐射散热和对流换热两种换热机制,因此假设表面材料的辐射发射率为0.8,一体化热防护结构的初始温度为295 K。另外,忽略隔热层内部的对流换热和热辐射,认为在等效芯层内部仅有材料的热传导这一传热方式。加热时间为1800 s 时,利用两种等效传热模型获得的一体化热防护结构内部的温度场云图如图6 所示。

图6 波纹夹芯热防护结构温度场的一维传热模型与 二维传热模型的比较(单位:K)Fig.6 One dimensional heat transfer model and two-dimensional heat transfer model of corrugated sandwich thermal protection structure temperature field (Unit: K): a) two-dimensional model; b) one dimensional mode

从图6a 中可以明显看出,在波纹夹芯结构内部有横向传热现象和热短路效应,同一横向位置腹板处的温度不同于隔热材料的温度,而一维传热模型无法考虑横向传热,只能给出均匀的温度场。对比图6a和b 可以看出,两种模型预报的一体化热防护结构的表面温度仅相差6 K,而背面温度相差了48 K,相对误差在8%左右。一维模型由于没有考虑横向传热和热短路效应,给出了较大的背面温度数值。如果在飞行器方案论证阶段,为了提高计算效率,可以采用一维传热模型开展一体化热防护系统的设计。

3.2 热/力耦合分析

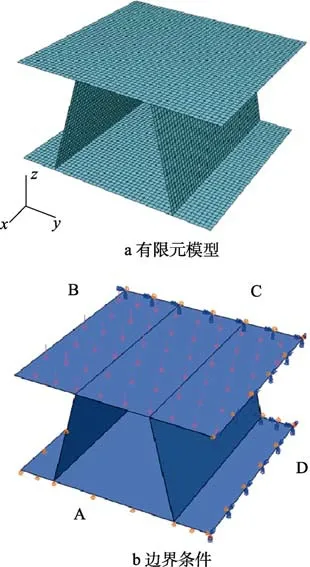

由于波纹夹芯一体化热防护结构具有空间上的对称性,选取波纹夹芯结构的代表性体积单胞结构进行热力耦合分析。需要特别说明的是,由于波纹芯层内填充的隔热材料Saffil 氧化铝纤维为柔性材料,与面板材料相比,其弹性模量可以忽略。因此,在进行热力耦合分析时,忽略芯层隔热材料对一体化热防护结构承载性能的影响,则仅考虑由上面板、腹板和下面板组成的承力结构模型,如图7a 所示。

图7 波纹夹芯热防护结构的有限元模型及边界条件Fig.7 Finite element model (a) and boundary conditions (b) of corrugated sandwich thermal protection structure

波纹夹芯热防护结构热力耦合分析时的载荷条件和边界条件如图7b 所示。参考航天飞机再入时的热流环境工况,施加与文献[14]同样的热流载荷条件。另外,热防护系统作为飞行器的最外层,其上面板表面必然承受着气动压力载荷。假定一体化热防护系统 外表面承受15 kPa 的气动力载荷,该载荷作为力学载荷条件施加在波纹夹芯热防护结构上面板。假定波纹夹芯热结构直接安装在飞行器的纵梁和隔框上。图7b 中,边A、B 为波纹夹芯一体化热防护结构的实际边界,因此在这两条边的下面板处限制竖直方向的移动,上面板自由;边C 和边D 限制其在x 方向的移动和其他两个方向的转动。

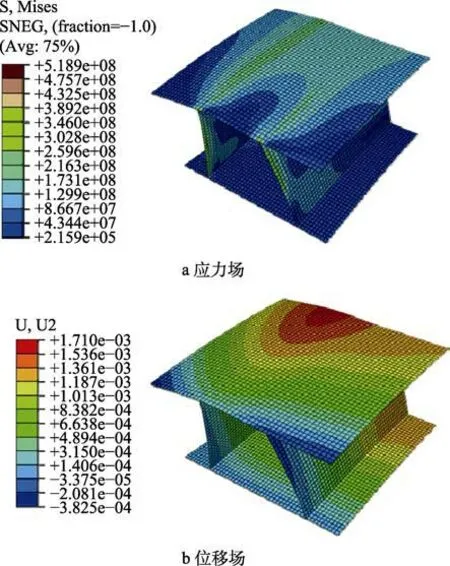

波纹夹芯热防护结构典型热力耦合载荷下的应力场和位移场如图8 所示。由图8 可知,波纹夹芯一体化热防护结构在压力载荷和热流载荷作用下,最大应力出现在波纹夹芯一体化热防护结构实际边缘的上面板与腹板的结合处,应力最大值为518.9 MPa。由整个应力云图可以看出,波纹夹芯一体化热防护结构实际边缘的上面板与腹板的结合处会出现极大的应力集中,而波纹夹芯一体化热防护结构的下面板以及腹板的大部分区域应力值均比较小。除去应力云图中的应力集中节点之外,其他各部件的应力均小于材料的屈服极限。

4 应用研究

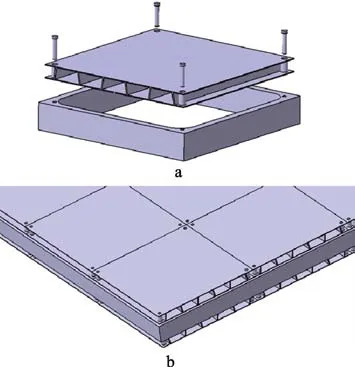

选用某临近空间飞行器的机翼部件,开展波纹夹芯一体化热防护结构在机翼上的应用研究。参考航天飞机中段机翼的内部结构设计,因为波纹夹芯板的腹板可以等效代替桁条以及支架的作用,上面板可以代替蒙皮的作用,所以机翼的骨架结构只需包括翼梁和翼肋即可。除此之外,由于波纹夹芯板在面内具有很大的强度和刚度,可以承载并且传递载荷,分担骨架上的压力,所以机翼的翼梁和翼肋可以排布的略微稀疏一点。波纹夹芯一体化热防护结构在机翼部位的设计几何模型如图9 所示。

图8 波纹夹芯热结构典型热力耦合载荷下的应力场 (单位:Pa)和位移场(单位:m)Fig.8 Stress field (Unit: Pa) (a) and displacement field (Unit: m) (b) of corrugated sandwich thermal structure under typical coupled thermal-mechanical loading

图9 临近空间飞行器机翼一体化热防护结构设计Fig.9 Integrated thermal protection structure design of near space aircraft wings

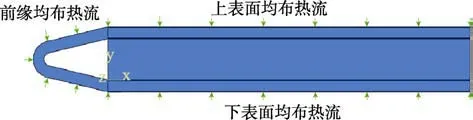

在瞬态传热分析过程中,将机翼表面热载荷作用区域分为三个部分:机翼上表面、机翼下表面以及机翼前缘,如图10 所示。参考航天飞机的热环境条件[14],并假定每个区域都是均布热载荷,且对热流密度变化曲线做线性化处理。

图10 临近空间飞行器机翼表面热载荷分布情况Fig.10 Surface heat load distribution of near space aircraft wing

临近空间飞行器机翼一体化热防护系统下面板温度分布如图11a 所示。可以看出,由于机翼背风面的热流环境不是特别严酷,因此背风面热防护系统的整体温度不高,最大温度仅为499 K。另外,因为机翼骨架梁与梁之间存在间隙,下面板与骨架相接触的可以继续传热,温度较低,而下面板与间隙相对应的区域,热量无法继续传递下去,导致该区域温度较高。飞行器机翼骨架的温度分布如图11b 所示,骨架梁与梁的交叉区域可以沿四个方向传热,散热效率高,该区域的温度要明显低于梁中间区域的温度。整个骨架温度也较低,1000 s 时骨架下表面达到最高温度360 K,小于骨架材料的温度极限。

图11 临近空间飞行器机翼典型载荷工况下的 温度场(单位:K)Fig.11 Temperature field of near space aircraft wing of typical load working conditions (Unit: K): a) panel; b) skeleton

5 结论

考虑临近空间飞行器防热和承载两方面的设计要求,设计了一种复合材料防热/承载一体化热防护结构,开展了高温环境热试验,考查了一体化热防护结构的防热和隔热性能。研究了一体化热防护结构的热/力学行为,开展了一体化热防护结构在临近空间飞行器机翼上的应用研究,可以得到以下结论。

1)复合材料波纹夹芯结构在氧乙炔火焰暴露下,表面发生了烧蚀现象,波纹夹芯热防护结构内部有较大的温度梯度,一体化热结构具有良好的隔热性能。

2)尽管一体化热防护结构内部有明显的横向传热和热短路效应,但一维传热模型和二维传热模型获得的背面温度数值差别不大。初步设计阶段,可以用一维传热模型进行热响应计算。

3)通过机翼部位一体化热防护系统设计及热力耦合性能预报,设计的波纹夹芯防热/承载一体化热防护结构满足设计要求,是临近空间飞行器大面积区域理想的热防护系统方案。