矿井提升机技术改造与设备更新分析与对策(2)

2020-02-26肖慧儒施海斌高宝录何方金崔哲峰顾永刚

肖慧儒,施海斌,高宝录,何方金,崔哲峰,顾永刚

(1.承德铜兴矿业有限责任公司,河北承德 067250;2.承德恒力机电制造有限责任公司,河北承德 067250;3.中信重工机械股份有限公司,河南洛阳 471039)

2 技术改造与设备更新可大幅提升装备水平

2.1 提升机与设备故障简介

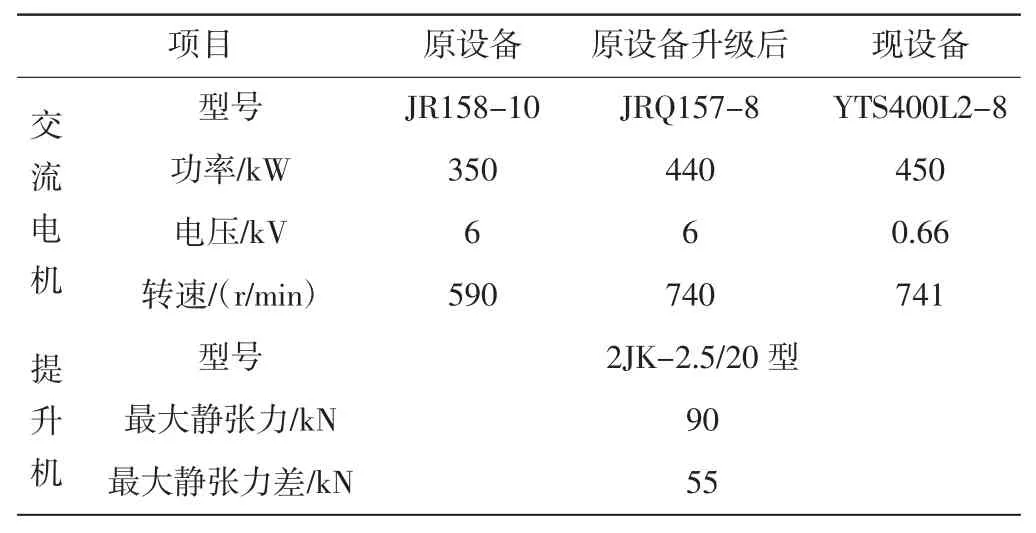

铜兴公司盲主井2JK-2.5/20 型提升机(以下简称“盲主井提升机”)于1989 年11 月投产运行,设计提升能力60 万吨/年。其ZHLR-130K 型圆弧圆柱齿轮减速器曾因两起设备事故,致使1993 年1 月更换中间轴总成、1998 年8 月更换中间轴总成与高速轴总成,导致减速器振动及噪声增大。2010 年3月,立井延深120 m 后,设备提升能力不足。为提升设备能力,曾经拟更新或改造提升机,但未实施。最终采取了将提升机电机由JR158-10/350 kW/6 kV 更换为JRQ157-8/440 kW/6 kV、转速由590 r/min 提至740 r/min 的方案,使提升机主轴装置及传动系统的负载均增加了25%以上。更换电机后,额定电阻调速启动电流增大、TKD 型提升机电控装置(以下简称“TKD电控”)对加速度等运行状态无法准确调节控制,对减速器在启动、减速、爬行、停车及紧急制动时均产生较大冲击,导致齿轮齿面及轴承等磨损加剧,盲主井提升机产生诸多故障:①减速器高速轴及中间轴发热,其振动及噪声增大;②电机启动电流增大,串级调速系统(克雷默系统)电机启动电流为额定电流的1.7 倍,既对电网冲击大,又引起电网电压跌落,影响其他设备正常运行;③电机噪声及振动增大;④2013 年10 月发现,固筒左轮毂(滑动支轮)与主轴轴颈(下称“轴颈”)的配合间隙逐渐增大,尽管采取过在固筒中沿轴向増焊4 根10#角钢等措施,但间隙仍逐渐磨损加大,最大处达2.6 mm 塞尺通过,毂轴配合已严重受损,固筒与主轴连接主要依靠右轮毂(固定支轮)承担,引起固筒轴向窜动严重及产生周期性声响;⑤2 号天轮有异常响声,其部分轮辐在两端折弯处反复开裂;⑥高速级联轴器蛇形弹簧经常折断,由此造成两个半联轴器齿形槽损坏。

上述故障致使设备维修量增大,导致人力及材料备件的较大消耗,不仅对正常生产产生一定影响,还容易引发设备事故。

2.2 设备故障分析与对策

2.2.1 电阻调速与TKD 电控的缺陷与对策

电阻调速与TKD 电控的最大缺陷是耗能严重、保护装置不全、可靠性低、有级调速及对系统产生较大冲击等。近年来,电阻调速与TKD 电控技术改造方向是将前者改造为变频调速[2-3],将后者改造为双线制PLC 电控[4]。变频电控的最大优点是节能显著、保护装置齐全、可靠性高、无级调速及运行平稳等。

2.2.2 减速器故障机理分析与对策

(1)齿轮与轴平键连接状况。

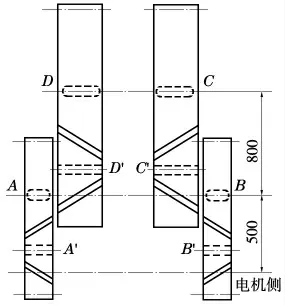

减速器结构简图如图8 所示,齿轮与轴平键连接状况有4种:①中间轴A 齿轮平键单侧间隙0.11 mm,塞尺插入100 mm以上;②中间轴B 齿轮平键单侧间隙0.06 mm,塞尺插入约50 mm;③低速轴C 齿轮平键两侧间隙0.07 mm,塞尺插入100 mm 以上;④低速轴D 齿轮平键单侧间隙0.08 mm,塞尺插入100 mm 以上。

键连接松动间隙仅0.1 mm 左右,即便键连接产生较大间隙也仅仅会在减速器启停时出现“咯噔”的声音,而不会在低速时一直有异常响声,所以可以排除键连接松动的因素。

(2)轮齿啮合间隙状况。

轮齿啮合状况见图8,高速级齿侧3 个检测点平均间隙(压铅法):A′点0.587 mm;B′点0.520 mm。二者相差0.067 mm。低速级齿侧3 个检测点平均间隙(压铅法):C′点0.800 mm;D′点0.930 mm。二者相差0.130 mm。

(3)齿侧间隙标准及噪声较大的原因分析。

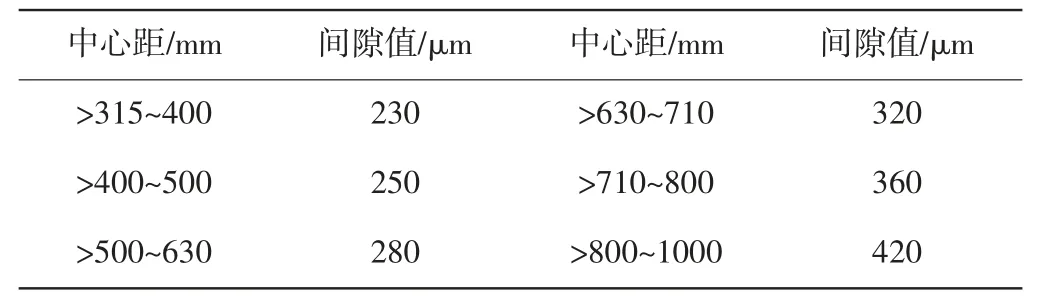

齿侧间隙与齿轮圆周速度、工作温度、润滑方法、加工误差、安装误差等因素均有关。综合考虑上述因素后,针对提升机双向运转、启动频繁的工况,建议其各齿轮副的最小侧隙不小于IT10(表1)[5-6]。

图8 减速器结构及轮齿啮合状况

表1 不同中心距时齿轮副的最小侧隙

齿侧间隙值可以大于表1 所列数值,但不能超过其数值的2 倍,否则就会引起过大的换向冲击、噪声增大,对齿轮产生不利影响。轮齿啮合侧隙检测数值与国家标准轮齿啮合侧隙数值对比可知,高速级与低速级齿侧间隙值均超出其最大允许值的2 倍,即>0.5 和>0.72,已达3.20 倍和2.58 倍。另外,左侧的A′点和D′点间隙值均大于其右侧的B′点和C′点间隙值,人字齿轮能轴向移动,有自动调节位置的功能。低速状态时,因人字齿自动调节功能失效,导致两侧齿轮接触不均匀,所以在运行中产生较大噪声。

(4)盘车时出现齿轮卡死现象的原因分析。

盘车时低速齿轮每周有1 个死点,此时人力盘不动车。厂家认为,这是因为人字齿左右侧隙相差较大、无法自由浮动所致。圆弧齿轮齿形跑合的最佳状态是高速运转时,手动盘车时,某个齿轮轮齿磨损严重,啮合圆弧非最佳状态,则易出现卡死现象。

(5)轴承出现卡死现象的原因分析。

经检查,低速轴输出侧轴承磨损相对严重,相反侧轴承有一个滚柱位于下端时卡死,此时人力盘不动车。分析是有滚柱损坏或外滚道磨损严重,抑或二者均有。

(6)重载加速时段电机电流值变化幅度较大原因分析。重载加速时段电机电流值变化幅度在200~438 A(标称电流487 A),电机负荷的变化,证明了加速时段“系统”负载的变化。经检查,制动与润滑系统及齿轮联轴器均正常。分析认为,电流值变化幅度较大的原因与减速器齿轮啮合状态有关。

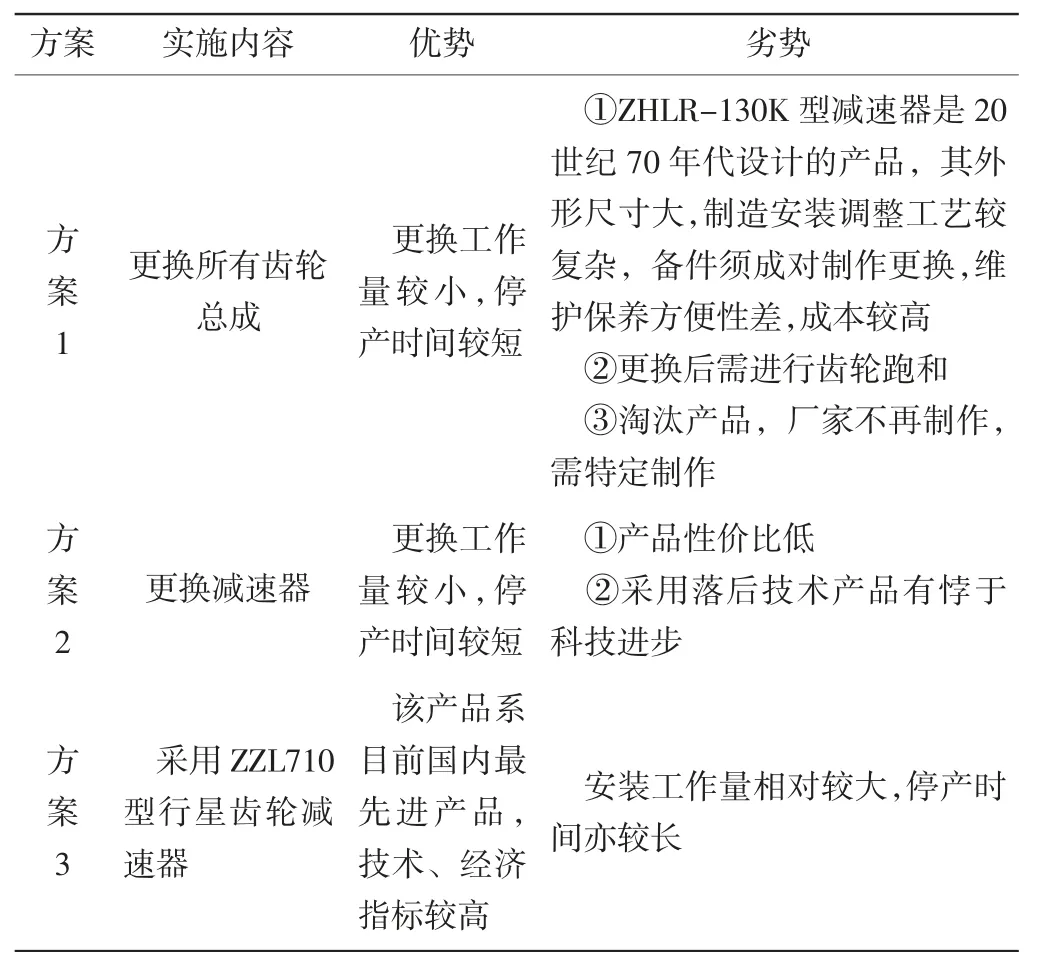

(7)减速器故障处理对策。

根据设备状况,必须采取相应措施。措施方案有3 个,对其利弊评析见表2。应尽快更换低速级轴承,以免造成齿轮断齿事故。

成本方面产品价格比较,方案1<方案3<方案2。综合比较性价比后,选择方案3 较为科学合理,即将减速器及TE001型润滑站更新为ZZL710 型行星齿轮减速器及TE001 G 型润滑站。

(8)减速器的更新换代方向[7]65-67,83与注意事项。

渐开线行星齿轮减速器从20 世纪80 年代初期开始在国产提升机传动系统中应用,其具有体积小、重量轻、噪声低、承载能力大、传动效率高和工作平稳等一系列优点,具有很高的推广应用价值,市场份额逐步扩大。采用硬齿面齿轮是提高齿轮强度与承载能力的有效途径,也是齿轮传动技术发展的主要趋势。随着新型硬齿面行星齿轮减速器在提升机上的普遍应用,当前传动系统更新换代方向均首选行星齿轮减速器。

2014 年12 月,铜兴公司已在1 台2.5 m 提升机更新及1台1.6 m 提升绞车选型中采用了行星齿轮减速器,2019 年9月,又将盲主井提升机减速器及其润滑站更新为行星齿轮减速器及配套润滑站,均获得了很好的应用效果。

表2 3 种方案的利弊评析

更新注意事项:①需增加减速器的过渡底座。由于新旧减速器轴向位置及中心高均改变,原基础标高需下移,并通过一个过渡底座与原地脚螺栓(需截短使用)进行连接;②需配置与减速器配套使用的润滑站;③电机砼基础需重新制作;④低速级与高速级联轴器均需更换;⑤将提升机变频电控系统安装在原减速器高速轴与低速轴上的编码器,分别与电机轴端盖连接和主轴装置末端传动杆处采用新型深度指示器T 型传动装置连接等。传动系统改造后,现变频电控系统性能、功能及操控方式等均不改变。

2.2.3 固定卷筒滑动支轮故障机理分析与处理

导致固定卷筒滑动支轮故障的原因是润滑失效,其根本原因是JK 型单绳缠绕式提升机固筒滑动支轮与轴颈连接设计为间隙(滑动)配合不合理。JK/A 和JK/E 型单绳缠绕式提升机固筒两个毂轴连接,已经改为无键过盈配合和主轴上直接锻制出两个法兰盘取代[7]28。JK/E 型是JK/A 型的改进机型,于1991 年投产[8],是目前我国标配产品,技术和结构上都具有先进性。

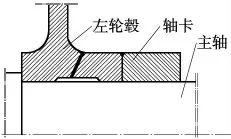

借鉴JK/A、JK/E 机型固筒两个毂轴连接的形式,将失效的轮毂改造为与主轴固定连接的形式:先将一个两半装配式轴卡固定在主轴上,再将失效的轮毂与轴卡相焊接,即相当于毂轴固定连接,轴卡、主轴及轮毂的连接见图9。该轴卡连接方式结构简单,消除了传统的毂轴连接失效隐患。两半装配式轴卡部件由中实洛阳重型机械有限公司设计制作,文献[9]对其结构及JK 型单绳缠绕式提升机毂轴连接失效机理分析与对策进行了论述。

图9 轴卡、主轴及轮毂的连接示意

2014 年9 月,采用新型轴卡方法[9]处理故障后,测量制动盘工作面全跳动量:固筒0.30~-0.50 mm;游筒0.65 mm。跳动值虽然不满足≤0.5 mm 的标准[10]4,但是可以满足使用要求(将超差值消化在闸瓦间隙中),所以未做进一步校正。卷筒发出的周期性声响亦消失。迄今设备运行正常。

2.2.4 天轮故障机理分析与对策

2017 年11 月开始,2 号天轮异常响声增大,具体状况为:2号箕斗空载下落时,天轮有响声;其空载及重载提升时,天轮均无响声。天轮故障原因分析与处理如下:

(1)天轮圆跳动状况。

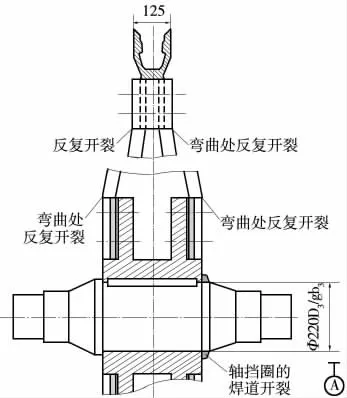

天轮装配图如图10 所示。天轮轮缘为两半式结构,轮毂为整体ZG270-500(ZG35)钢结构,采用22328 CC/W33(3628)型双列向心球面滚子轴承,轮辐为槽钢结构,其与轮毂轮缘均为螺栓连接。天轮总重2.215 t(不含衬垫)。该天轮此前已整体更换过两次轮辐,更换系因轮辐两端折弯处反复开裂(图10)。轮缘端面圆跳动约4±1 mm,1 号天轮与此值相当。轮缘端面圆跳动及绳槽径向圆跳动公差设计均为2.5 mm。故障状况:当两个箕斗空载时,其天轮端面圆跳动数值均大于其重载时的数值,即提升钢丝绳张力小时,天轮端面圆跳动数值大;钢丝绳张力大时,天轮端面圆跳动数值小。

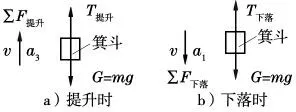

(2)天轮响声原因分析。

天轮响声的原因有两个:一是天轮毂与轴连接的平键连接有松动,引起孔轴连接产生轻微失效,致使天轮孔轴连接发生周向或径向位移,抑或二者同时发生,即孔与轴发生“啃轴”现象(此分析已被焊接的轴挡圈的焊道开裂所证实)(图10)。1号天轮相同部位焊道正常。天轮轴受力以弯矩为主,所以天轮孔轴连接失效是轴挡圈与轴的焊道开裂的原因。二是箕斗空载下落时天轮有响声、空载及重载提升时天轮均无响声,这是箕斗提升与下落时载荷发生变化引起钢丝绳张力变化所致,张力变化最终传导到天轮毂与轴的连接上(图11)。

图10 天轮装配图

图11 箕斗空载提升与下落时受力分析

根据牛顿第二定律,箕斗提升时∑F提升=ma3,即∑F提升=T提升-mg=ma3。则T提升=m(g+a3);箕斗下落时∑F下落=ma1,即∑F下落=mg-T下落=ma1。则T下落=m(g-a1)。

显然,T提升>T下落。

其中,∑F提升和∑F下落为箕斗空载提升及下落时的合力,N;T提升和T下落为箕斗空载提升及下落时钢丝绳提升和下落时的张力,N;m 为箕斗质量,m=G箕斗/g,G箕斗为箕斗重力,G箕斗=39 600 N,g 为重力加速度,取9.81 m/s2,则m=4 037 kg;a3为箕斗在曲轨外提升时的减速度,a3=0.80 m/s2;a1为箕斗在曲轨外下落时的加速度,a1=0.65 m/s2。

则T提升=m(g+a3)=42 833 N,T下落=m(g-a1)=36 979 N,T提升-T下落=5 854 N。

箕斗匀速运行时,减速度a3与加速度a1均为0,则T提升=T下落。

箕斗重载提升时,钢丝绳张力T重载提升=T提升+矿石平均重力约32 500 N=75 333 N。

上述检测与计算证明:当钢丝绳处于提升状态即张力大时,天轮圆跳动数值即小,其无响声;相反,当钢丝绳处于下落状态即张力小时,天轮圆跳动数值增大,其有响声。

(3)天轮孔轴连接的公差与配合特征。

(4)天轮孔轴连接及平键连接间隙检测。

受天轮孔轴连接结构限制,此间隙无法直接进行检测:左端是轴的挡肩,右端是挡圈与轴焊接固定。若要检测,须将挡圈切割去除,并将焊接组织磨平,然后才能用塞尺检测间隙。天轮安装状态时,其孔轴连接的最下端即孔轴配合的最大间隙值;平键与轮毂键槽的间隙检测,须将平键位于左右水平位置时,在其下方工作边处插入塞尺,左右各测数次,取其测值的算术平均值作为平键工作边的间隙值。

(5)天轮故障处理。

天轮状况已经属于严重故障或事故隐患状态。如果设备平稳运行,天轮或可维持一段时间甚至较长时间运转。但是箕斗如果因为卡阻或其他原因产生冲击载荷时,则容易引致天轮设备事故。因为现场无法适时进行天轮维检,为保障提升机安全可靠运行,应尽早将故障天轮更新。

(6)天轮装置更新与改造。

根据文献[7]160及中信重工机械股份有限公司编纂的《矿井提升机培训资料》(2013 年8 月),以及铜兴公司更新与改造天轮装置的经验,天轮装置的更新与改造要保持原天轮装置的外径、绳槽直径和基础尺寸不变,将天轮装置整体更换为当前新型的结构形式,如将老结构天轮原滑动轴承更新为滚动轴承结构等。更新后的天轮装置结构和材质应先进合理,承载能力提高,并且新型衬垫的使用寿命更高,更安全可靠。一般应根据实际情况,尽量使用原天轮轴承底座,这样可利用原来的基础及地脚螺栓,有利于安装。

2.2.5 联轴器故障机理分析与对策

(1)联轴器结构类型。

提升机主传动系统采用的联轴器结构形式通常有3 种,即齿轮联轴器、蛇形弹簧联轴器和弹性棒销联轴器。高速级连接采用齿轮联轴器用于仿苏KJ 型提升机,蛇形弹簧联轴器用于JK及XKT 型提升机,弹性棒销联轴器用于JK/A 及JK/E 型提升机。低速级连接一般均采用齿轮联轴器。其中,蛇形弹簧联轴器故障率相对高一些,其他两种联轴器故障率较低,并且处理故障的方法相对简单。

(2)高速级联轴器故障处理。

高速级采用齿轮联轴器时,由于转速较高、刚性大、无缓冲性能,因此在传动运转中易产生冲击噪声,齿面磨损较快。齿面较大磨损后引起啮合侧隙增大,又会导致较大的换向冲击。蛇形弹簧联轴器虽然有一定的缓冲性能,可以吸收一定的惯性冲击,但是弹簧片承受较大的弯曲和剪切应力,产生折断故障的概率偏高,并且更换弹簧片费时费力。因此应将高速级联轴器均更换成弹性棒销联轴器。

弹簧片易折断原因主要有4 个:①安装精度不达标,两轴同轴度和倾斜度较差及端面间隙较大,致使弹簧片承受较大的弯曲和剪切应力;②使用不当,运行中系统冲击较大和制动频繁等,对弹簧片造成过大的冲击负载;③超载运行导致弹簧片弯曲应力过大而早期疲劳开裂;④齿槽几何形状和圆角半径过小,使弹簧片中间产生过大的尖峰应力导致断裂。

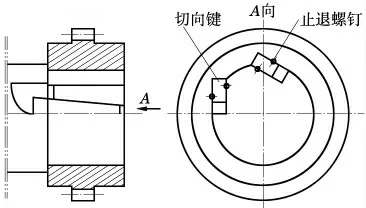

(3)齿轮联轴器切向键松动故障处理。

主轴及减速器主轴与齿轮联轴器等相连接的切向键产生松动故障,其主要原因是产品在装配中未达到设计和工艺要求,造成各接触面之间的接触面积未达标,致承载后产生间隙而退键。处理措施:重新配键,并增设止退螺钉(图12)。必须指出,不要将退键打紧后点焊固定。因为将退键截短打紧处理,仅仅是一种应急措施,必须尽早重新配键彻底处理。

应当指出,JK 型提升机固筒右轮毂与轴颈是过盈配合并配2 对切向键连接,KJ 型3 m 以上提升机和XKT 型提升机固筒右轮毂与轴颈连接均如此,KJ 型3 m 及以下提升机和JKA 型提升机固筒2 个毂轴连接亦均如此。KJ 型等提升机固筒毂轴连接等处的切向键连接,铜兴公司及其他矿山均时有发生连接失效故障[7]34,41。铜兴公司原KJ2×3×1.5D-20 型提升机固筒2 个毂轴连接每处各2 对切向键均产生过松动故障,盲主井提升机主轴与齿轮联轴器连接的切向键及减速器主轴与齿轮联轴器连接的切向键亦产生过松动故障。不仅如此,上述主轴上前者每个毂轴连接处开2 个切向键键槽,含轴端键槽,共3 处6 个键槽;后者也有4 个键槽。这种结构既削弱了主轴强度和刚度,还易造成严重的应力集中,为一隐患点。如2.2.3 所述,JK/A 和JK/E 型提升机已取消了固筒毂轴连接的切向键结构。

图12 切向键止退螺钉示意

(4)联轴器技术改造。

目前高速级联轴器技术改造时,前2 种联轴器均建议由弹性棒销联轴器替代[7]150。该联轴器有4 个特点:①具有蛇形弹簧联轴器的类似性能特点,具有良好的减振和吸振性,缓冲性较好,可以适量补偿两轴安装时的同轴度和倾斜度误差,同轴度≤0.2,倾斜度≤20′,可有效减少电机对减速器齿面的惯性冲击;②在弹性棒销疲劳损坏后,两轴仍能保持连接在一起,确保传动安全可靠;③弹性棒销一般采用弹性较好、耐疲劳的聚氨酯橡胶(简称“聚氨酯”)制作,使用寿命长,备件易解决,更换方便;④该结构的弹性棒销受到的是挤压作用,而其他一般棒销类联轴器中的棒销受到的是剪切作用,相比之下,该结构的弹性棒销使用寿命较长。

2.3 钢丝绳罐道刚性系数分析与应用

柔性罐道是矿井提升系统的重要装置,其作用是对提升容器导向,防止容器摆动和转动,保证容器平稳运行[12-13]。由于容器偏载、提升钢丝绳松捻力矩、容器碰撞钢丝绳罐道及罐道绳对容器的反弹作用以及哥氏力引起的容器摆动等因素,致使罐道绳动态中心与设计提升中心产生偏差,导致容器与罐道绳共同摆动甚至后者的共振,严重时将影响容器正常运行。经对罐道绳的张紧特性、刚性系数及所受横向力等进行分析计算,合理选定了铜兴公司的罐道绳及其张紧力,对减小容器与罐道绳的偏摆值,保障容器平稳运行,取得了较好的应用效果。同时掌握了罐道绳的一些张紧特性。

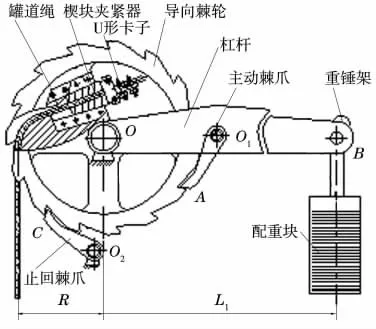

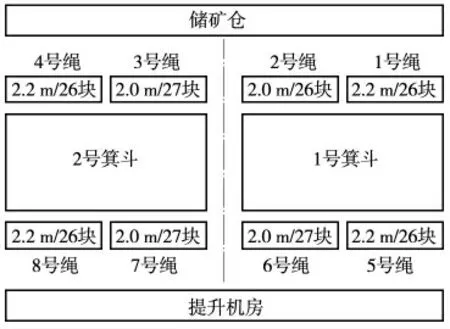

铜兴公司盲主井提升系统2 个箕斗配置8 根罐道绳。罐道绳采用下端固定、上端拉紧方式,这是一种新型罐道绳可调式棘轮杠杆张紧装置[14](图13~图14)。这种安装在井架上的棘轮杠杆机构,比传统的井底重锤式张紧装置优越,可靠性也优于井筒下部或上部液压缸张紧装置。

2.4 天轮采用衬垫分析与应用

图13 可调式棘轮杠杆张紧装置示意

图14 箕斗、罐道绳与张紧装置位置分布

天轮是矿井提升机的重要部件,其使用寿命在很大程度上取决于轮缘的使用寿命,所以延长轮缘使用寿命即可延长天轮使用寿命。在早期的天轮设计中,除了铸铁轮缘采用衬垫外,铸钢和焊接轮缘一般较少采用衬垫。为了延长轮缘和钢丝绳的使用寿命,铜兴公司在提升机及绞车的铸钢轮缘上均采用了衬垫,对铸铁轮缘上早期的衬垫亦进行了改造,均取得了很好的应用效果。铜兴公司及其他矿山采用天轮衬垫数十年的实践表明[15],采用衬垫既延长了天轮和钢丝绳的使用寿命,亦提高了提升系统运行的可靠性。天轮改造或更新时应采用衬垫。

2.5 卷筒塑衬加厚使用分析与效果

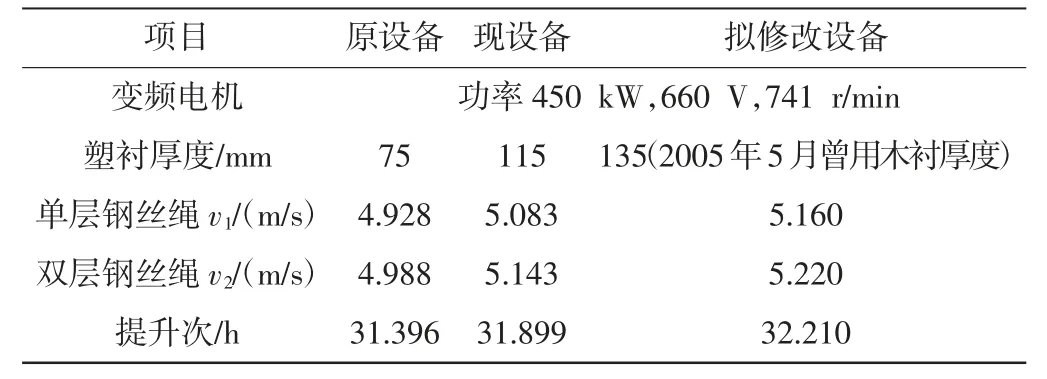

提升机卷筒塑衬厚度的改变引起提升速度的变化趋势,可从v=πDn/(60i)中看出。其中,v 为钢丝绳线速度,D 为钢丝绳缠绕直径,n 为电机转速,i 为减速器传动比。

所以,提高提升能力即提升v 有3 个途径:一是增加塑衬厚度以增大D;二是提高n,但需增大电机功率;三是可以重新选用较小的i。当然,提高每次提升量亦可提高提升能力,但最终也要通过增大电机功率来实现。显然,以上诸方法中,增大D 最为简捷。考虑到部分提升系统在原设计中由于选择的电机功率较富裕,可直接通过增大D 来实现V 的提升。塑衬加厚后,需对原提升系统设备选型设计中的电机、运动学和力学等章节进行校核计算。塑衬加厚后D 与挡绳板外径的距离须符合《金属非金属矿山安全规程》[16](以下简称《规程》)规定:“6.3.5.4 缠绕两层或多层钢丝绳的卷筒,应符合下列规定:卷筒边缘应高出最外一层钢丝绳,其高差不小于钢丝绳直径的2.5 倍;卷筒两端应设有过渡块;经常检查钢丝绳由下层转至上层的临界段部分(相当于1/4 绳圈长),并统计其断丝数。每季度应将钢丝绳临界段串动1/4 绳圈的位置。”

2.5.1 铜兴公司盲主井提升机卷筒塑衬加厚使用效果

盲主井提升机卷筒塑衬加厚使用效果见表3。

按每天工作19.5 h、每年工作330 d 计算,现设备比原设备多提升0.503 次/h,相同工况下可以多提升矿石10 034.096 t/a(矿石重力按3.100 t/箕斗计算);拟修改设备比原设备多提升0.814 次/h,相同工况下可以多提升矿石16 238.079 t/a。

2.5.2 铜兴公司4 台提升机卷筒塑衬加厚使用效果

4 台提升机均经历了立井延深。为了增加其卷筒容绳量,避免或减少钢丝绳双层缠绕,提高设备效率,对其木衬或塑衬均进行了40~60 mm 加厚处理,均获得了很好的使用效果(表4)。因为提升机在原设计中选择的电机功率均有富裕,所以其木衬或塑衬加厚后,电机均未改变。

表3 提升机卷筒塑衬加厚使用效果

2.6 电机扩容技术改造分析与应用

近年来,有部分老矿山因立井延深或提高产能等原因要提高设计产量,在原有提升设备的基础上,进行设备改造升级,以达到增产目标。而要提高提升能力,需提高提升速度或提高每次提升量,最终通过增大电机功率来实现。

表4 铜兴公司4 台提升机主要参数

对于带减速器结构的提升机来讲,要提高提升能力,需重新选用较小的减速器速比或提高电机转速,以实现提升速度的提高。常用的改造方案是对电机进行改造或更新,提高其转速和功率,利用其原基础螺栓,设计新的电机过渡底座,同时对电控系统进行升级改造,以满足电机扩容需要。部分提升系统在原设计中由于选择的电机功率比较富裕,或可直接通过减小减速器速比来实现提升速度的提升。改造后,提升速度提高,单次提升量若较原设计方案也有所提高,则需经主机厂对提升机主机强度及传扭能力进行校核计算后,确定主轴装置是否改变。对电机进行改造或更新后,变频电控系统亦需进行升级改造配套。若最大静张力差提高,则需对提升系统原配套的液压制动系统进行改造升级,以满足《规程》规定:“6.3.5.18 提升机紧急制动和工作制动时所产生的力矩,与实际提升最大静荷载产生的旋转力矩之比K,应不小于3。”(以下简称“制动力矩≥3 倍静力矩”)。改造示例:铜兴公司盲主井提升机扩容改造,其改造前后主要参数见表5。

电机由590 r/min 提至740 r/min 后,提升速度增至v1=4.928 m/s,v2=4.988 m/s;改为变频电机及塑衬加厚后,提升速度又增至v1=5.083 m/s,v2=5.143 m/s。经对提升机主机主要技术参数进行校核计算后,确定主轴装置保持不变。更新变频电机时,利用原电机基础螺栓,设计变频电机过渡底座。进行变频调速技术改造及对原PLC 电控系统进行升级改造,以满足电机扩容及提高提升机综合性能需要。最大静张力虽未提高,但考虑到立井延深120 m 及提升速度提高,故将原油缸前置式盘形制动器及其装置改造升级为油缸后置式盘形制动器及其装置,并将原制动器装置的制动器由4 对增至8 对,液压站亦进行升级换代,满足《规程》制动力矩≥3 倍静力矩的规定。

表5 盲主井提升机扩容改造前后主要参数

电机扩容后,尤其实施变频电控技术后,该提升机获得了很好的技术经济指标。

2.7 技术改造与设备更新取得显著成效

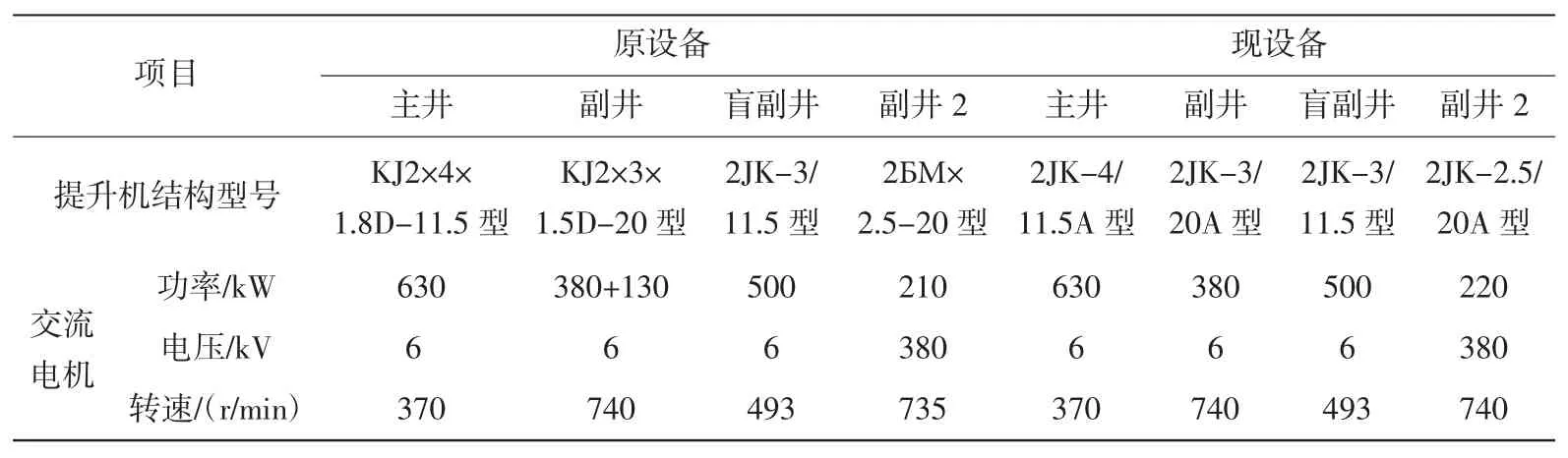

为排除提升机故障与提升设备能力,近年来,铜兴公司对5台提升机尤其是对3 台老旧提升机进行了一系列技术改造与设备更新。

(1)将主井KJ2×4×1.8D-11.5 型提升机主轴装置与制动系统更新为2JK-4/11.5A 型提升机结构。

(2)将副井KJ2×3×1.5D-20 型提升机主轴装置与制动系统更新为2JK-3/20A 型提升机结构,同时对调速电阻重新进行计算与配置。更新与改造后,交流电机配置由原510(主电机380+辅电机130)kW 降为380 kW(辅电机拆除),使提升机在重载提升加速等时段功率下降了25.49%(130 kW/510 kW)。

(3)将副井2БМ×2.5-20 型提升机除2 个天轮以外,整机更新为2JK-2.5/20A 型提升机。

(4)将2 台主井及1 台副井提升机电阻调速与TKD 电控系统均改造为变频调速与PLC 电控系统;其余提升机及一台绞车均实现双线制PLC 控制;将盲主井提升机电机更新为提升机专用变频调速三相异步电机YTS400L2-8/450 kW/660 V;将盲主井等2 台提升机及1 台绞车联轴器均更新及采用为JK/A、JK/E型提升机专用弹性棒销联轴器。

(5)2014 年9 月,采用新型轴卡方法处理盲主井提升机固筒滑动支轮故障后,迄今设备运行正常。

(6)将两台盲井提升机老型液压站均更新为TE160 GSM 型液压站,其余3 台提升机已随整机或制动系统更新为TE160 GSM 型液压站。

(7)2015 年7 月和2019 年9 月,将Φ4 m 1 号和2 号天轮装置均更新为当前新型结构形式,原滑动轴承改为滚动轴承结构,新旧天轮具有安装互换性;2018 年5 月,将盲主井提升机2号天轮装置更新。

(8)盲主井提升机经上述设备更新与改造后,其性能参数及提升能力得到一定提升,有效缓解了其提升能力偏小的状况。2019 年9 月,将传动系统减速器及润滑站更新为ZZL710 型行星齿轮减速器及TE001 G 型润滑站后,传动系统性能得以优化,同时消除了设备隐患,提高了系统的安全可靠性。

上述设备更新与技术改造后,不仅消除了原设备的结构缺陷和设备故障等,还使新设备的提升能力如钢丝绳最大静张力、最大静张力差及旋转部分变位重量均有大幅度提高及增加[17]。尤其采用变频电控技术后,电机实现软启动,转矩冲击不再存在,提升机实现无级调速,加、减速过程平滑且可精确调节(亦可重新设定参数)控制,大大减轻机械冲击强度[18-19]。理论上,提升机采用变频电控技术运行方式无冲击现象;电控保护项目齐全,完全符合《规程》的规定,保证设备安全可靠运行;缩短了一次提升时间,故障发生概率降低,操作维修简便,运行成本明显下降,提升能力和效率提高。由于提升系统高效平稳运行,电机功率因数提高、发热降低等,使2 台主井提升机节电率均达到25%以上[20-21]。同时,也显著提升了铜兴公司矿井提升系统整体装备水平和综合性能,如安全可靠性、提升能力、设备效率、节能降耗等经济技术指标,切实保障了矿井安全生产。

2.8 设备改造与更新后应加强管理与维护

矿山企业一般比较重视设备的技术改造与更新换代工作,而对改造与更新后的设备管理与维护保养工作则重视不够,这就是我国矿山普遍存在的“重投入,轻管理;重维修,轻维护;重硬件,轻软件;重项目建设,轻人才培养”现象。这样就造成了对某些新设备或部件的使用不当之处,致使其功能或作用丧失甚至产生副作用。以下仅举两例欲引以为戒。

2.8.1 将电机制动器弃之不用

硬齿面行星齿轮减速器对冲击的敏感性高,所以在JK/E系列提升机中配置了JK/E 型提升机电机制动器。其工作原理:当提升机正常减速、停车或紧急制动时,卷筒上的盘形制动器装置施闸,当卷筒和减速器低速轴完全静止时,由于转子的惯性电机不能马上停止,减速器高速轴仍会继续转动,这样就在减速器的高速轴、低速轴之间产生一个力矩,并伴有冲击现象,损伤减速器。

制动器的主要目的就是保护减速器免受冲击。制动器安装在弹性棒销联轴器下部,为垂直移动式制动器,主要由机架、圆弧形闸瓦(下端带连杆)装置、油缸装置、螺旋弹簧、调整螺母等组成(图15)。

图15 JK/E 型提升机电机制动器

JK/E 型提升机电动机制动器与盘形制动器装置的原理类似,也是“液压松闸,弹簧力制动”。油缸装置与提升机盘形制动器油路相连通,即制动器的动作与盘形制动器始终保持“同步”,这样提升机在减速、停车,特别是在紧急制动时,能吸收绝大部分的电机转子的转动惯量,使减速器的高、低速轴动作“同步”,无附加有害的力矩,从而使行星减速器的齿轮免受冲击损坏,提高减速器使用寿命。

制动器是一个重要部件,不可或缺。但是,个别现场对其维护比较滞后,致使其功能丧失,甚至个别现场还将其弃之不用。此状况究其根源,应为个别管理者或维修人员对制动器功能重要性的认识问题。

2.8.2 将三相异步电机额定频率50 Hz 调小

我国三相异步电机电源频率一般是50 Hz,50 Hz 是恒转矩输出,60 Hz 是恒功率输出。如果随意将三相异步电机额定频率50 Hz 调小,将使电机的功率及转速小于铭牌标定的额定值,转矩及其他技术经济指标也将下降。提升机为位能性负载,其要求恒转矩调速,人为降低电机频率及转速势必降低电机转矩,从而降低提升机的提升能力及效率。电机频率及转速等参数的调整与控制,可以通过变频器或其他调速手段实现。对于已采用变频电控技术的提升机,再人为的调小电机额定频率,使之功率及转速等参数指标及其性能下降,实属不该。对此状况究其根源,仍为个别管理者对电机的认识问题。