含银铜硫矿石优先浮选与混合浮选工艺对比试验

2020-02-26丘世澄邱显扬姚艳清王成行

丘世澄 胡 真 邱显扬 姚艳清 王成行

(1.中南大学 资源加工与生物工程学院,长沙 410083;2.广东省资源综合利用研究所,广州 510651;3.稀有金属分离与综合利用国家重点实验室,广州 510651)

关健词:铜硫优先浮选;铜硫混合浮选;含银铜硫矿石

铜具有许多独特的物理化学性质,在电力、建筑、机械及国防等多个领域得到广泛应用。根据存在形态不同,自然界中的铜可分为自然铜、氧化铜和硫化铜[1],我国铜矿资源类型主要为硫化铜矿[2],常伴有微量的金、银等有价金属。浮选是处理铜硫矿石最为常见的工艺,其过程主要是将硫化铜矿物与硫化铁矿及脉石分离,关键技术在于铜硫的高效分离。

目前,铜硫浮选工艺流程主要有全优先浮选、混合浮选、部分优先浮选-混合浮选、等可浮浮选等[3]。全优先浮选操作简单,适合处理品位较高、嵌布粒度较粗的多金属矿石。邓冲等[4]对某铜硫硫化矿石进行优先浮选与混合浮选试验对比,结果表明,混合浮选过程,铜离子易活化含硫矿物,导致硫精矿产品含铜较高、混合浮选适用于原矿品位较低、嵌布复杂、紧密共生的铜硫矿石。周晓文等[5]采用“混合浮选-铜硫分离”工艺处理某共生密切、嵌布复杂的铜硫矿物,获得铜品位14.22%、回收率87.58%的铜精矿。部分优先浮选-混合浮选工艺适用于含有黄铜矿的铜硫矿石的选别。邱廷省等[6]对某难选铜硫矿石展开研究,采用“部分优先浮选-铜硫混合浮选-混合浮选粗精矿再磨分离”工艺,获得铜品位19. 91%、回收率95. 20%的铜精矿。等可浮浮选工艺适用于多金属铜硫矿石的选别,且矿石中含一种可浮性较好的有用矿物。郭玉武等[7]采用等可浮工艺处理某铜铅锌硫铁矿,铜、铅、锌、硫回收率分别为78.76%、64.34%、61.69%、96.33%,获得了较好的选别指标。

某铜硫矿石含铜1.24%、含银18.2 g/t、含硫2.40%,铜主要以硫化铜形式存在。对铜优先浮选工艺及铜硫混合浮选工艺进行选别条件试验研究,确定适应矿石性质的选别流程与药剂制度,为选矿厂建成后的调试和生产提供技术支持。

1 原矿性质

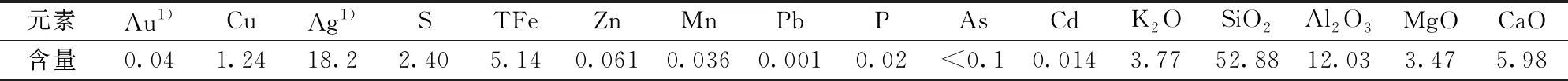

原矿多元素分析结果见表1。铜物相分析结果见表2 。矿物组成及含量测定结果见表3。

由表1可知,原矿中回收的主要元素为Cu、Ag、S,品位分别为1.24%、18.2 g/t和2.40%,有害元素砷含量较低。

表1 原矿主要元素化学成分分析结果

注:1)单位为 g/ t,下同

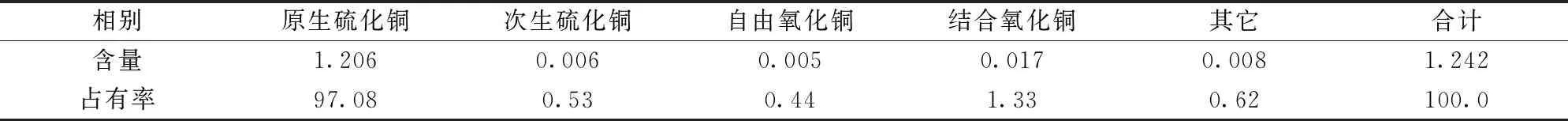

表2 铜物相分析结果

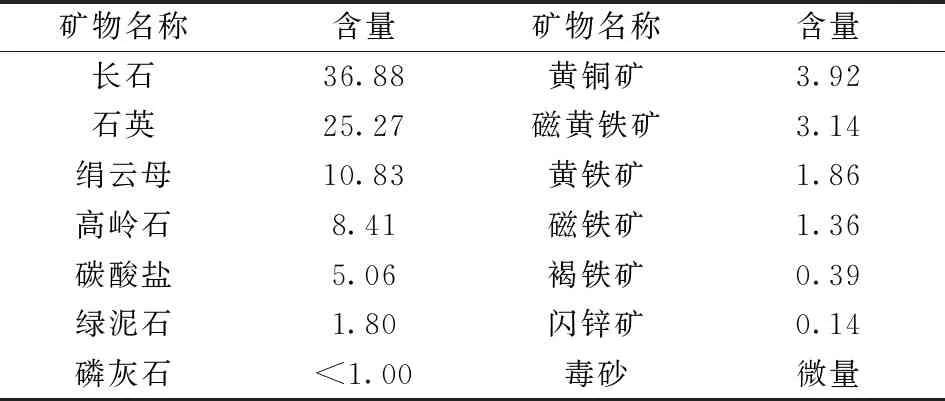

表3 主要矿物种类及含量

由表2可知,原矿中原生硫化铜占有率为97.08%,属易浮铜矿石,其次为结合氧化铜,占有率为1.33%,次生硫化铜和自由氧化铜含量较少,占有率分别为0.53%和0.44%。

由表3可知,该矿石金属矿物以黄铜矿、磁黄铁矿、黄铁矿、磁铁矿为主,脉石矿物主要为长石、石英,其次是绢云母、高岭石、方解石等。

此外,显微镜下观察发现,黄铜矿呈它型粒状,结晶状态为单晶体或多晶集合体,并以浸染状形式分布在脉石矿物中。长石、石英、高岭石等脉石矿物及黄铁矿、磁黄铁矿、闪锌矿等金属矿物与黄铜矿镶嵌连生,少量黄铜矿被黝铜矿及脉石矿物包裹。黄铁矿嵌布特征多为它形粒状,部分为半自形-自形粒状,有极少数黄铁矿被磁黄铁矿、闪锌矿等矿物包裹。磁黄铁矿粒度较细,多呈它形粒状,与长石、石英等脉石矿物连生。磁铁矿含量较低,它形粒状,可与黄铜矿构成连晶。铋碲银矿含量极少,为银的独立矿物。方铅矿、辉铋矿、黄铜矿等是银的载体矿物之一。

2 选矿试验与工艺对比

工艺矿物学研究结果表明,该铜矿主要以黄铜矿为主,银为伴生有价元素,工艺流程的选择应以回收铜为主,伴生回收银。在工艺矿物学研究基础上,拟定优先浮铜、尾矿浮硫流程与铜硫混合浮选再分离流程试验研究。

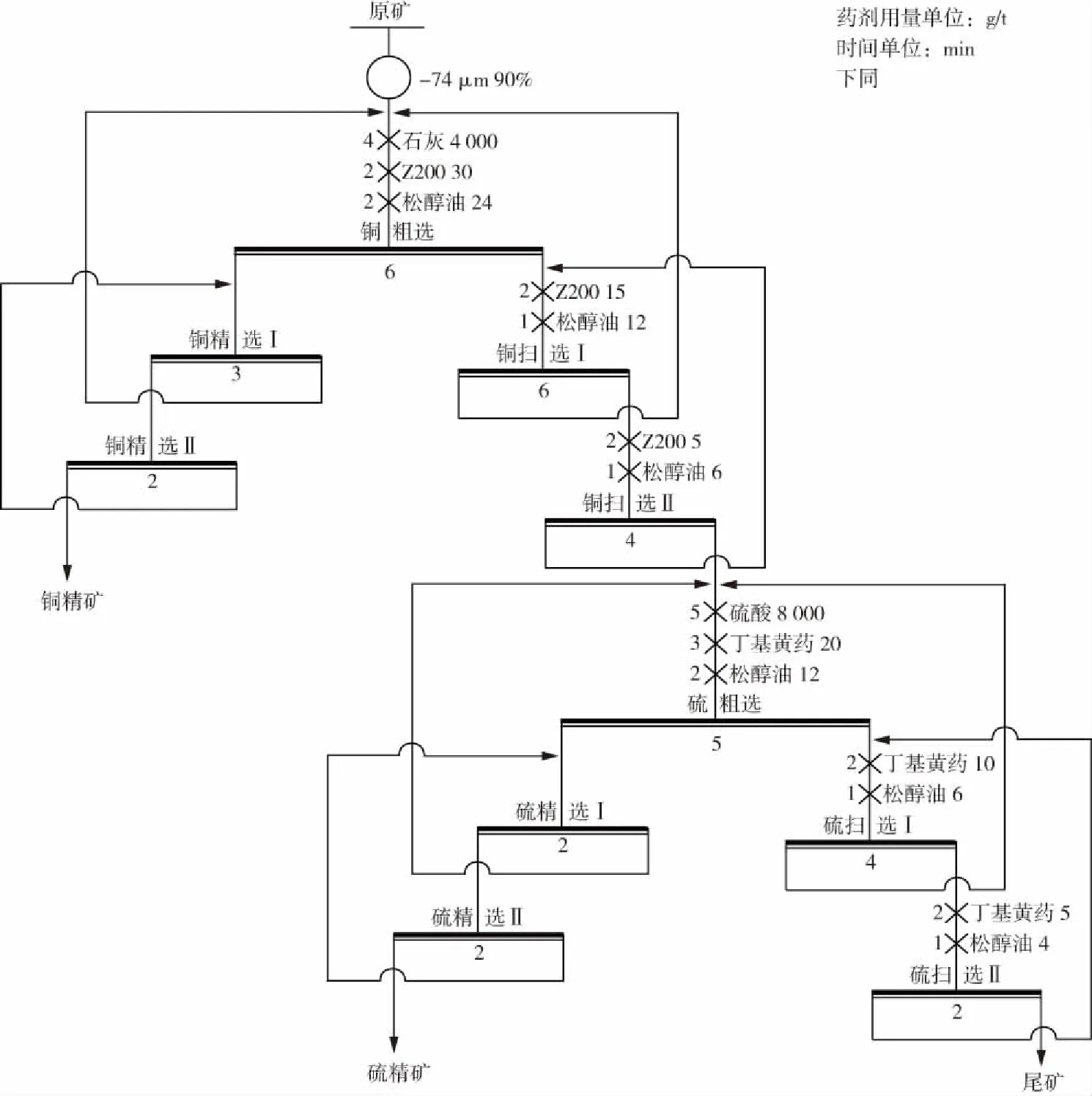

经试验探索,优先浮选工艺在磨矿细度-0.074 mm占 90%下优先浮铜效果较好,经一次粗选—两次扫选—两次精选,铜中矿依次返回,得到铜精矿;选铜尾矿经一次粗选—两次扫选—两次精选,硫中矿依次返回,得到硫精矿。优先浮选工艺及其药剂制度见图1。

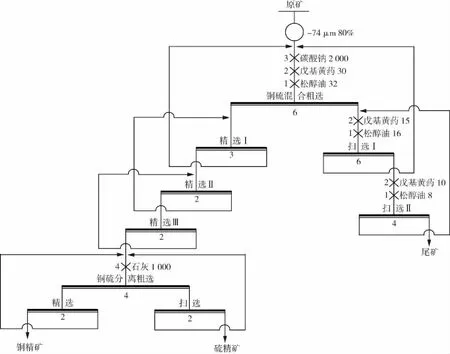

混合浮选工艺采用一段磨矿,磨矿细度为-0.074 mm占80%,经一次粗选—三次精选—两次扫选,中矿顺序返回获得铜硫精矿,铜硫精矿添加石灰作为抑制剂,经一次粗选—一次扫选—一次精选,中矿顺序返回,得到铜精矿和硫精矿。混合浮选工艺及其药剂制度见图2。

图1 铜硫优先浮选试验流程Fig.1 Flowsheet of copper-sulfur preferential flotation test

图2 铜硫混合浮选试验流程Fig.2 Flowsheet of copper-sulfur bulk flotation test

3 结果与讨论

3.1 优先浮选与混合浮选闭路试验

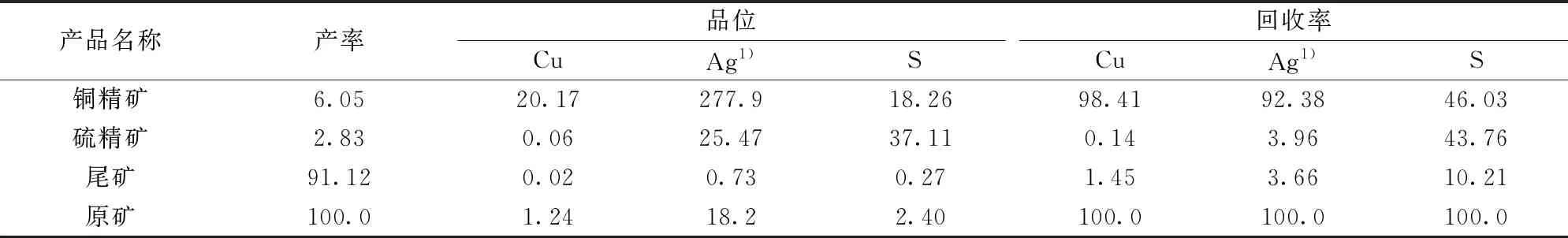

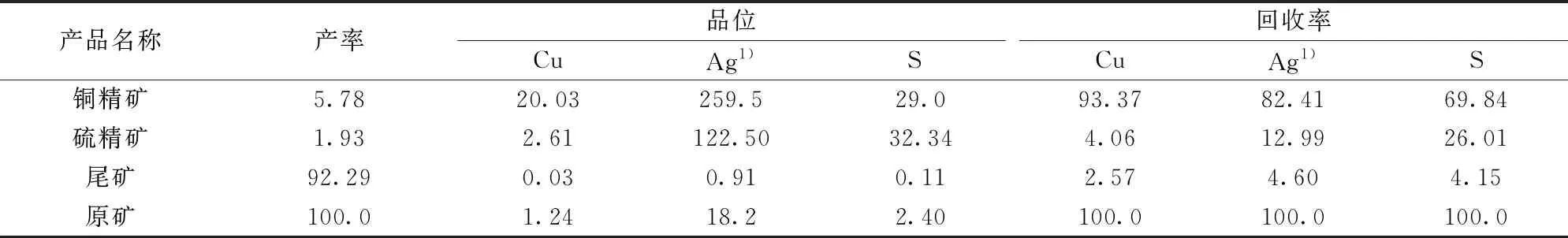

优先浮选闭路试验结果见表4。混合浮选闭路试验结果见表5。

对比表中两个工艺流程的试验结果,优先浮选可获得铜品位20.17%、铜回收率98.41%,银品位277.9 g/t、银回收率92.38%的铜精矿;硫品位37.11%、硫回收率43.79%的硫精矿;混合浮选铜精矿铜品位为20.03%、铜回收率93.37%、银品位259.5 g/t,银回收率82.41%;硫精矿硫品位32.34%,硫回收率26.01%的硫精矿;优先浮选流程可获得更好的技术指标。

3.2 精矿、尾矿分析

3.2.1 精矿、尾矿化学成分

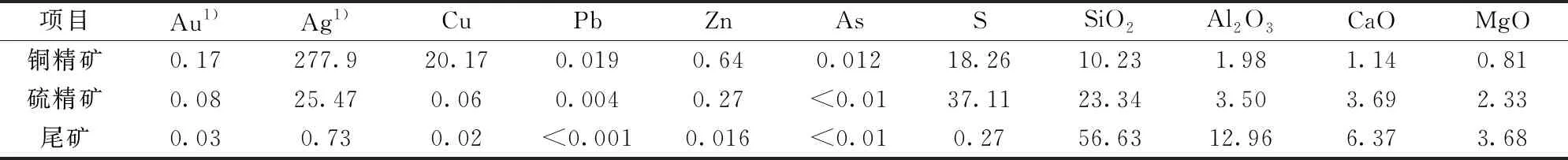

优先浮选工艺精矿、尾矿化学成分见表6。

表4 铜硫优先浮选试验结果

表5 铜硫混合浮选试验结果

表6 优先浮选工艺精矿、尾矿化学成分

由表6和图1可知,优先浮选工艺磨矿中加入石灰抑制硫铁矿,选铜时使用选择性高的Z200,有利于硫化铜的捕收和浮选。选硫时使用捕收能力强、选择性差的黄药,选铜与选硫做到了针对性使用捕收剂,选别效果好,可获得较高品位的铜精矿和硫精矿。

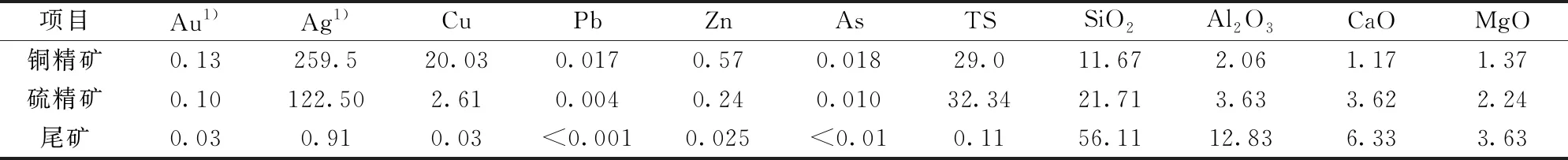

混合浮选工艺精矿、尾矿化学成分见表7。由表7和图2可知,混合浮选铜硫使用戊基黄药作为捕收剂,戊基黄药捕收能力强,有利于铜硫混浮,其缺点在于铜硫分离效果不佳,石灰用量大,降低了铜的回收率。比较两个工艺的精矿分析结果,优先浮选工艺的铜、硫精矿均比混合浮选工艺的铜硫精矿好。

表7 混合浮选工艺精矿、尾矿化学成分

3.2.2 精矿、尾矿金属量分析

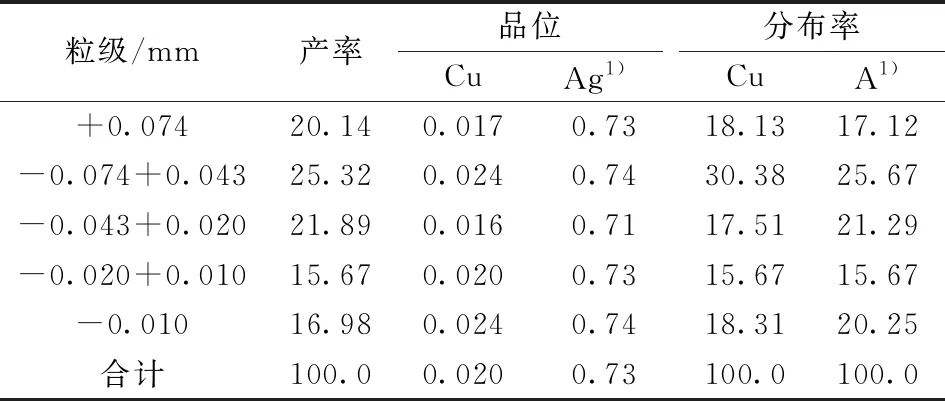

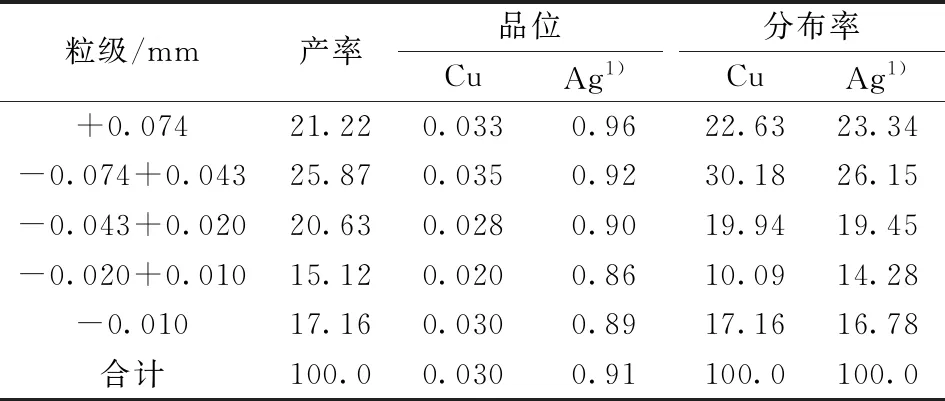

优先浮选工艺尾矿金属量分析结果见表8。混合浮选工艺尾矿金属量分析结果见表9。

表8 优先浮选工艺尾矿粒度组成及金属分布

表9 混合浮选工艺尾矿粒度组成及金属分布

由表8可知,优先浮选工艺,尾矿中铜、银金属损失率集中在-0.074+0.043 mm粒级,铜、银损失率分别为30.38%、25.67 g/t。由表9可知,混合浮选工艺尾矿中铜、银损失率主要集中在-0.074+0.043 mm粒级,铜、银损失率分别为30.18%、26.15 g/t。其中最明显的是混合浮选工艺尾矿+0.074 mm铜、银损失率分别为22.63%、23.34 g/t,比优先浮选工艺的同粒级铜、银损失率要高较多。结合原矿显微镜鉴定可知,这主要是由于目的矿物嵌布粒度较细,部分矿物没有解离所致。

4 结论

1)某铜硫矿石含铜1.24%、含银18.2 g/t、含硫2.40%,铜主要以硫化铜形式存在。

2)采用优先浮选工艺,在-0.074 mm占90%磨矿细度下,可获得产率6.05%、铜品位20.17%、银品位277.9 g/t、铜回收率98.41%、银回收率92.38%的铜精矿和产率2.83%、硫品位37.11%、硫回收率43.76%的硫精矿。

3)采用混合浮选工艺,在-0.074 mm占80%磨矿细度下,可获得产率5.78%、铜品位20.03%、

银品位259.5 g/t、铜回收率93.37%、银回收率82.41%的铜精矿和产率1.93%、硫品位32.34%、硫回收率26.01%的硫精矿。

4)两种工艺相比较,优先选铜工艺可获得较好指标,过程稳定可靠,药剂制度简单,易于控制,适合生产。研究结果对类似的含银铜硫矿石工艺流程的选择具有重要参考价值。