采空区缓冲垫层最小安全厚度分析

2020-02-26王会敏刘光泽

王会敏 郭 雷 李 琛 刘光泽

(1.东北大学 资源与土木工程学院,沈阳110004;2.辽宁工程技术大学 矿业学院,辽宁 阜新123000;3.辽宁省化工地质勘查院有限责任公司,辽宁 锦州 121007)

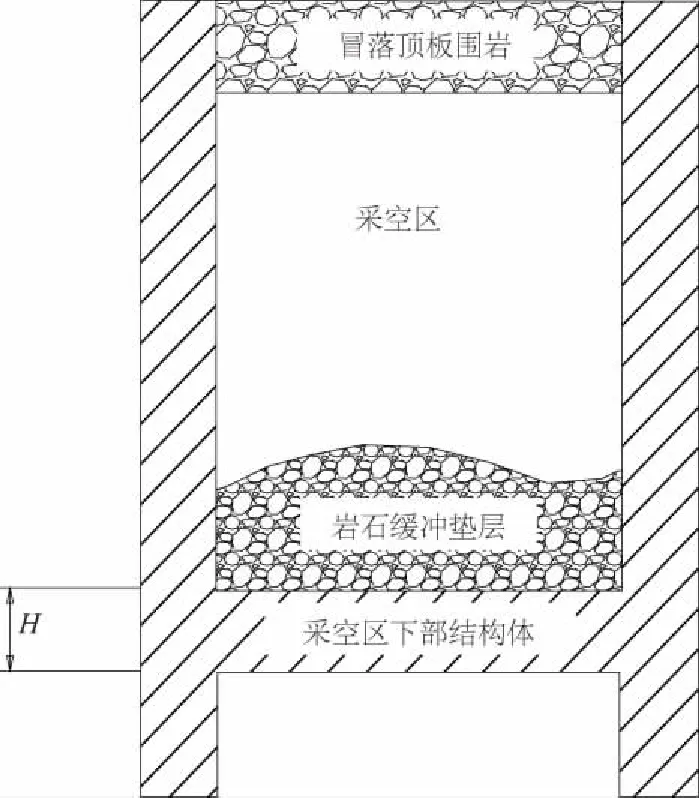

在金属矿山采用崩落采矿时,强制(或自然)崩落围岩充填采空区,以控制和管理地压,为了保护采空区下部结构不受影响,往往会在采空区留设缓冲垫层,冒落过程中产生压缩气体通过缓冲垫层后,失去对下部结构体的影响能力[1]。缓冲垫层的厚度存在一个最优数值,太厚不利于矿石的回收,太薄不利于结构体的稳定[2-4]。所以,对采空区缓冲垫层厚度的研究就尤为重要。

夏辉亚和王彦昭等[5]通过众多采空区安全回采实例的研究,确定了合理垫层厚度的取值方法。两位学者将采空区顶部垮塌压缩气体过程形象的比喻成“打气筒”,空气压缩符合空气动力学原理,此外从垫层消耗冲击势能的影响角度分析,垫层厚度越大,越有利于采空区下部结构体的稳定。随着计算机模拟在矿山科学领域的普及使用,数值分析模型成为分析力学过程的有效工具,离散元PFC2D模拟软件用于分析采空区上部岩体垮落过程及下部结构体冲击具有极大的优势[6-7]。

1 采空区冒落范围计算

1.1 自然平衡拱理论

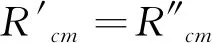

根据2号矿体的围岩特性,可以通过韦特罗夫的理论计算公式对2号矿体采空区顶部岩体自然冒落过程中形成的垮落拱进行冒落范围计算[8-10],极限平衡拱计算模型如图1所示。

(1)

(2)

式中:α-矿体倾斜角度,°;φ-岩石的内摩擦角,°;Zφ-保证顶板呈平面形状条件下的顶板实际跨度,m;h-岩石缓冲垫层的厚度;m;m-矿体的平均宽度,m。

(3)

自然平衡拱的高度根据Zφ与2a的比例关系计算:

当Zφ≥2a时:

(4)

(5)

当Zφ<2a时:

(6)

图1 极限自然平衡拱形成条件图解Fig.1 Schematic diagram of arch formation conditions of limit natural equilibrium

1.2.2 号矿体采空区冒落范围预测

由此可见,采空区极限自然平衡拱的高度远小于埋深,所以采空区的冒落不会通达地表。采空区的倾向极限跨度为51.38 m,相对而言,采空区目前还是比较稳定的。

2 PFC2D数值模型的建立

2.1 岩石力学参数选取

根据该矿生产实践,通过现场观察,发现采空区崩落岩石块大小在0.6~0.8 m不等。采空区上部岩体主要为大理岩,内聚力为30 MPa,摩擦系数为0.54,孔隙率为0.5,刚度为1.0×108N/m。模拟过程中,根据实际情况,假设颗粒半径为0.3~0.4 m,颗粒半径尺寸符合类指数分布[11-12]。

(7)

式中:r为颗粒的平均半径;n为分布参数,取1.2;γm为平均半径。

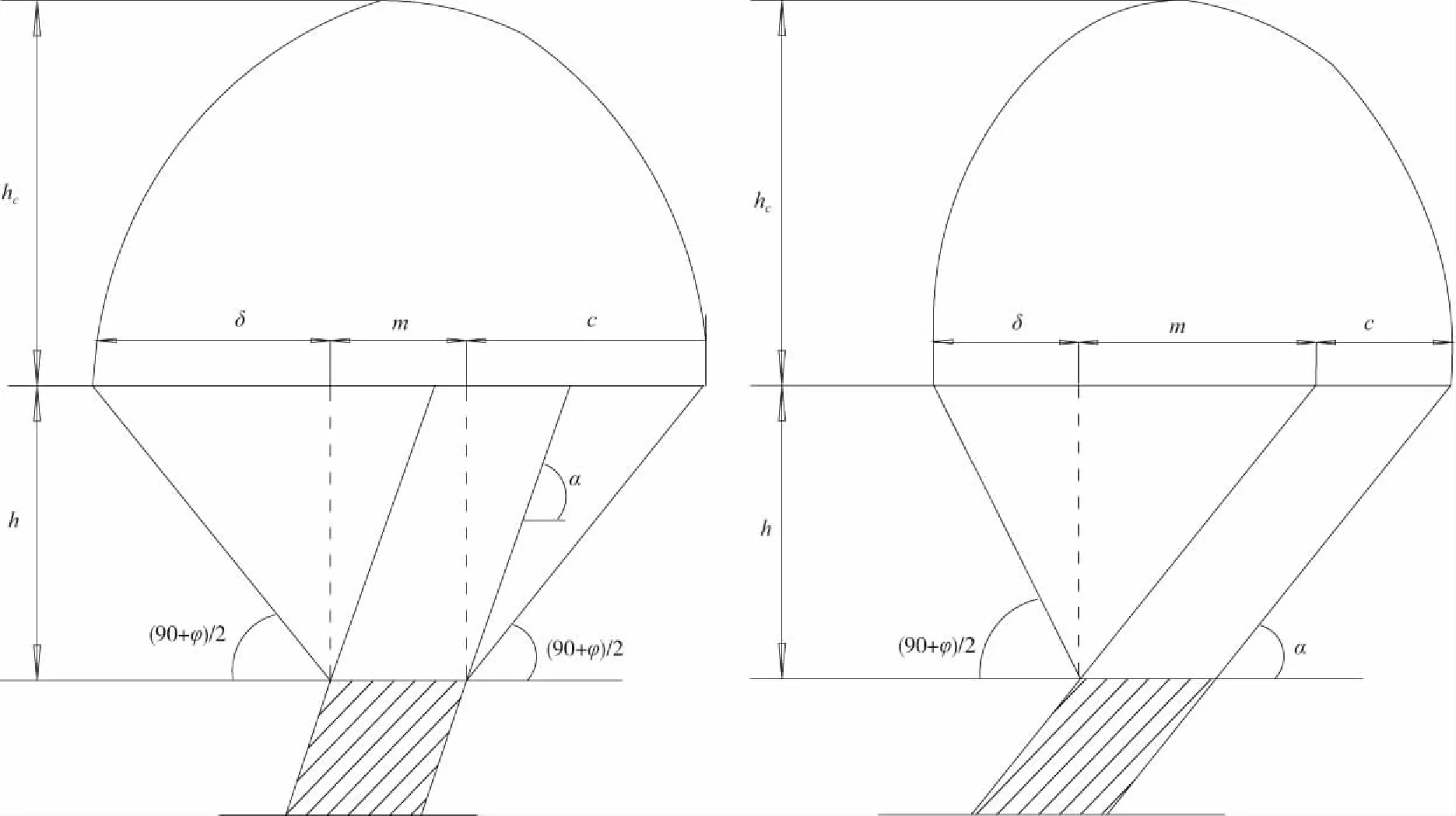

图2 顶板岩体垮落模拟模型Fig.2 Roof rock caving simulation model

2.2 模型的建立

由2号矿体的生产情况和1.2节计算,2号矿体的冒落跨度为51.38 m,冒落高度为12.8 m,即模拟岩体垮落高度为12.8 m,采空区下部结构体厚度H根据现场实际取值14 m,根据上述条件,采空区下部结构体的模型尺寸为51.38 m×14 m。根据工程经验,缓冲垫层厚度14~22 m,遂建立缓冲垫层厚度分别为14 m、16 m、18 m、20 m、22 m共5种模拟方案,分析采空区上部岩体垮落对采空区下部结构体的影响,影响结果以下部结构体产生的裂纹数体现,顶板岩体垮落模拟模型见图2。

3 PFC2D模拟结果分析

3.1 不同厚度垫层下部结构体内裂纹条数分析

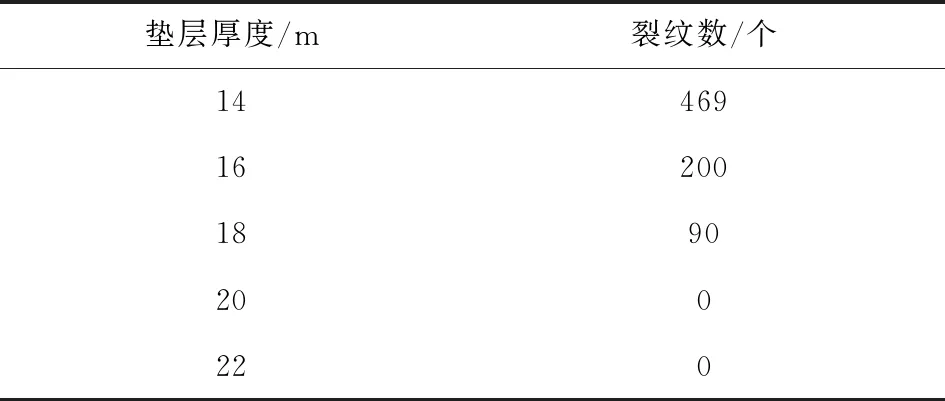

表1为不同垫层厚度时,采空区下部结构内产生裂隙数量的统计结果。

表1 不同垫层厚度与采空区下部结构体内裂纹数统计

表1为离散元模拟软件PFC2D对上述5种模拟方案情况下采空区下部结构体内裂纹数的统计结果,由表1可知,结构体内裂纹数随垫层厚度的增大而减小,直至为零,从裂纹数量变化分析可知,采空区最小安全缓冲垫层介于18~20 m,考虑安全系数,可以确定最小安全垫层厚度为20 m。

3.2 不同厚度垫层下冒落体对下部结构体的影响分析

采空区上部岩体垮落对采空区下部结构体的影响同样可以运用鲁别尼依塔公式从冲击受力角度进行分析[14]:

(8)

式中:P-结构体所能承受的最大应力;H-结构体的厚度,取H=14 m;k-安全系数,在1.5~2;ρ-采空区下部结构体的容重,取2.7 t/m3;b-采空区倾向跨度,根据上节的计算结果为51.38 m;σ-岩体的抗拉强度,取平均的抗拉强度2.7 MPa;g-重力加速度,取10 m/s2。

将参数代入式(8)算得P为0.525 MPa。

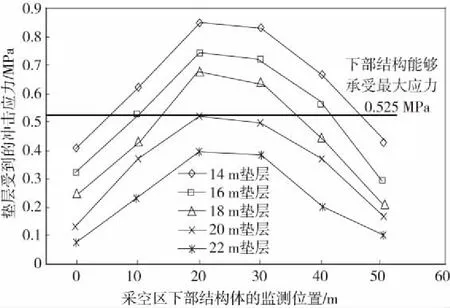

在进行离散元模拟过程中,笔者对采空区下部结构体跨度方向布置了6个监测点,分别对不同垫层厚度时,上部岩体垮落高度为12.8 m时,结构体受到的冲击力进行统计,监测数据如图3所示。

图3 垫层不同位置下部结构体受到的冲击应力图Fig.3 Impact stress forces on substructures at different positions of the cushion

根据图3分析可知,当缓冲垫层厚度为20 m和22 m时,采空区下部结构体所受到的冲击力最大为0.52 MPa,小于鲁别尼依塔公式算得的0.525 MPa,因此从采空区下部结构体受到的冲击力角度分析可知,2号矿体采空区缓冲垫层最小安全厚度为20 m。

4 采空区事故案例分析

在2017年8月23日晚,该矿9号矿体在开采过程中,由于缓冲垫层厚度留设不足(12 m),引发采空区下结构体垮塌事故,造成2人重伤,5台卡车被掩埋的重大安全事故,直接经济损失约300万元。

在经过缓冲垫层留设理论分析后,2号矿体及9号矿体在事故后的开采设计过程中留设20 m采空区缓冲垫层,未再发生类似事故。

5 结论

为了分析采空区最小缓冲垫层安全厚度,文中首先通过建立数值分析模型,算出2号矿体冒落范围,并以此为参考数据建立五种离散分析模型,确定最小安全垫层厚度,为了验证模拟结论笔者又通过力学角度进行理论计算,与模拟结果进行对比,确定了模拟结果的可靠性,主要得到如下结论:

1)基于2号矿体工况条件及采空区围岩体的理化参数,结合极限自然平衡拱理论建立了数值分析模型,计算结果表明,2号矿体采空区自然冒落拱高度为12.8 m,倾向跨度为51.38 m。

2)结合2号矿体工况条件,建立了离散元PFC2D分析模型,建立了垫层厚度为14~22 m五种模拟方案,通过统计采空区下部结构体内部裂纹数分析可知,垫层厚度为20 m和22 m的情况下,结构体内部裂纹数为0,表明垫层最小安全厚度为20 m。

3)为了进行模拟结果验证,从力学角度运用接触力学分析方法对采空区下部结构体内所能承受的最大冲击力进行计算,结果表明,结构体能够承受最大的冲击力为0.525 MPa,通过对比模拟过程中对结构体内不同位置冲击力的监测结果发现,当冲击垫层厚度为20 m和22 m时,采空区下部结构体受到的最大冲击力为0.52 MPa,小于计算结果0.525 MPa,再次验证了2号矿体采空区最小安全冲击垫层厚度为20 m的模拟结论。

4)通过该矿事故案例分析,证明留设20 m采空区缓冲层的合理性。