紧急切断阀自动关闭系统检测试验平台的设计开发

2020-02-26武建华何小三

武建华 何小三

WU Jian-hua et al

1.陆军装甲兵学院演训中心 北京 100072 2.汉阳专用汽车研究所 湖北武汉 430070

1 前言

我国是危险化学品的生产和使用大国,由于产销分离、生产区域相对集中,这些危险物品中的大部分均要依托道路进行运输。随着经济建设和科学技术的快速发展,各行业各领域对危险化学品的需求逐步增大,危险化学品运输车辆的保有量也在持续增加,存在较大的安全风险。GB7258-2017《机动车运行安全技术条件》标准要求“装有紧急切断装置的罐式危险货物运输车辆,在设计和制造上应保证运输液体危险货物的车辆行驶速度大于5 km/h时紧急切断阀能自动关闭,或在发动机起动时能通过一个明显的信号装置(例如:声或光信号)提示驾驶人需要关闭紧急切断阀。”针对这一标准规定,相关企业研发了可独立于车辆本身的紧急切断阀自动关闭系统,为对相应的产品性能进行试验测试,本文介绍了测试紧急切断阀自动关闭系统功能的检测试验平台。

2 紧急切断阀介绍

紧急切断阀通常被称为海底阀,安装于罐式车辆罐体底部,用于连通或隔离罐体与外部管路,阀体上设有切断槽,在其受到猛烈的外力作用后,阀体将沿着切断槽断开,在不影响罐体密封的情况下实现车底管路与罐体分离,从而有效防止罐体内液体的泄漏,保证运输的安全,是罐车进行底部装卸的一个关键部件。紧急切断阀主要由阀体、阀瓣、压盖、弹簧、阀杆、剪切槽、气室等构成,其典型结构见图1。

压缩空气通过进气口进入到气室中,推动活塞向上运动,通过阀杆克服弹簧的作用力,打开阀瓣实现上下连通,液体通过紧急切断阀、管路后最终流出;气室放气后,在弹簧的作用下,阀瓣闭合,紧急切断阀关闭。阀体上有一环形的剪切槽,当管道遭受外力撞击时,阀体沿剪切槽整体撕裂,阀瓣在弹簧的作用下仍然处于关闭状态;当处于开启位置的阀门,周围环境温度升高至70±5℃时,易熔塞熔化,气室压缩气体排放,紧急切断阀关闭,罐内液体不会泄漏,从而避免发生重大事故。

3 方案设计

3.1 技术原理

紧急切断阀自动关闭系统的控制对象为紧急切断阀,其核心指标为安装在车辆上的紧急切断阀的运动速度和启闭状态,为此需要设计一个试验台架,该台架能够模拟车辆带动紧急切断阀运动,同时获取上述两个指标信息并进行关联,最终判断紧急切断阀系统在速度大于5 km/h时是否能够自动关闭。为此有两种技术方案:

a. 直接检测的方法,通过运动载体带动紧急切断阀从0开始运动,并最终保持在5 km/h,检测紧急切断阀是否关闭;

b.通过运动载体带动紧急切断阀从0开始运动,实时检测紧急切断阀的运动速度和启闭状态,捕捉紧急切断阀关闭时的运动速度,通过关闭速度判定是否满足要求。

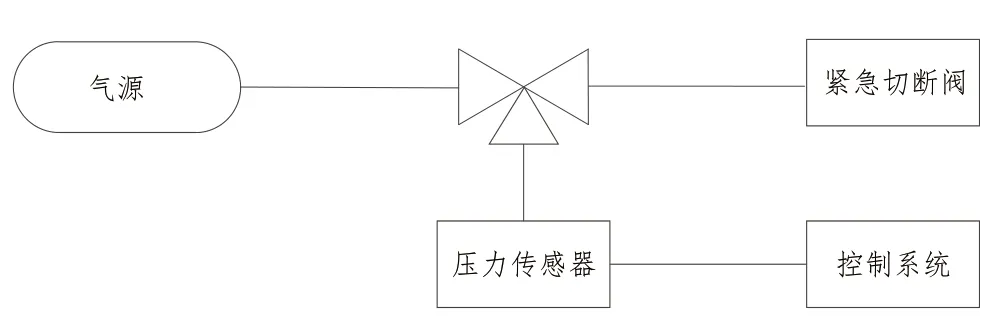

第一种方案简单直接,可以通过目测直接判定紧急切断阀的状态;第二种方案可以在满足试验要求的前提下,获取紧急切断阀的关闭速度,可对自动关闭系统的性能作出定量分析,因此采用第二种方案,具体的工作原理如图2所示。

图2 检测试验平台工作原理图

3.2 紧急切断阀启闭状态检测

检测紧急切断阀阀杆的位置状态是最直接的检测方式,可以考虑在合适位置安装位移传感器、压力传感器、振动传感器等,但结合紧急切断阀的结构特征,直接安装传感器的难度较大,还存在数据不稳定的问题。市场现有产品中,基本都是通过关闭紧急切断阀的供气气源实现阀门的自动关闭功能。基于这一实际情况和试验室的工作环境,考虑利用对供气管路压缩气体压力的检测实现阀的启闭状态的实时检测,当压力传感器检测到供气压力由正常状态突然减小时,则紧急切断阀关闭。具体原理如图3所示,在紧急切断阀气室入口管路附近连接一个三通接头,接头一端连接压力传感器。

图3 紧急切断阀启闭状态检测原理图

3.3 平台方案

平台需要采集运动载体的速度信息和紧急切断阀的启闭状态,为了保证数据结果的可靠性和准确性,就必需要求试验平台满足以下要求:a. 数据采集实时、准确,数据传输可靠,对外界的抗干扰能力强;b. 传动机构运行平稳、连续,无抖动;c. 运动载体能够将紧急切断阀牢固固定,便于安装和更换。

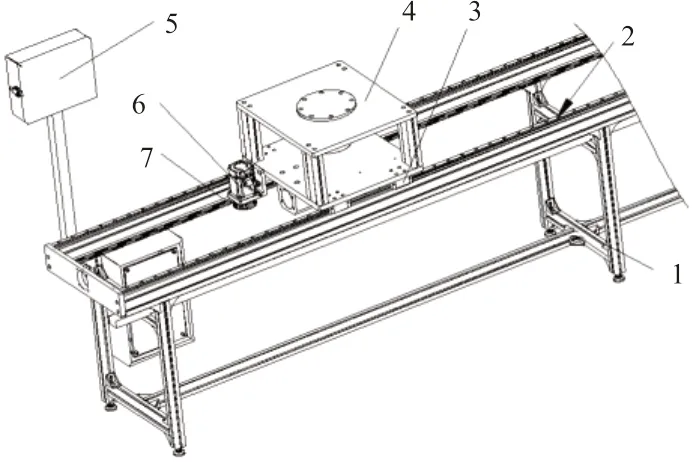

基于上述考虑,平台具体结构如图4所示,平台主要由机架、电控系统、运动平台、伺服电机等组成。为了保证运动的平稳,安装的方便可靠,且避免在运动过程中抖动、卡滞等,采用齿轮齿条的传动方式实现运动平台的运动。

图4 检测平台结构简图

运动平台用于安装紧急切断阀,上面的安装板预留有用于固定安装紧急切断阀的通孔,运动载体底下固定有滑块,滑块可沿安装在机架上的导轨做直线运动。运动平台由安装在其上的伺服电机提供动力,电机端部安装有齿轮,齿轮与机架上的齿条啮合实现运动平台的平稳运动。控制系统通过控制伺服电机实现运动平台按照相应的指令进行运动;通过对伺服电机转速的采集,经过换算后获取运动平台的速度。

机架上安装有导线槽,用于引导电缆和气管,两端安装有限位开关,当运动平台到达指定位置时,能够及时停住,避免超出行程;机架由可拼装铝型材结构组成,满足平台对机架长度的要求。

4 平台结构设计

4.1 运动平台轨迹规划

运动平台作为整个检测试验平台的关键核心部分,其运动的平稳性异常重要。结合台架设计,将整个试验平台机架的长度控制在15 m以内,并在两头留出一定的安装空间和安全缓冲区域。运动平台运动过程设计如下:伺服电机带动运动平台从0开始加速,到设定速度后稳定,然后减速直至最终停稳下来,运动的速度时间曲线如图5所示。

图5 运动速度时间曲线简图

考虑到后续标准的修订及实际使用中的不确定性,将最大速度和工作距离设定为输入量,可依据实际情况进行输入设定,其余量为系统固有和计算分配。

设定台架实际使用长度为L(m),一般设置为10~12 m;设定的最高速度为v(1m/s),通常为1.528~1.806 m/s对应5.5~6.5 km/h,则有:

式中,a1为加速区间0~t1时的加速度大小,m/s2;a2为减速区间t2~ t3时 的加速度大小,m/s2;t1为平台匀速运动的时间,s。

当试验完成后,通过控制系统给出的复位指令,运动平台可在电机的驱动下回到初始位置。

4.2 传动系统设计

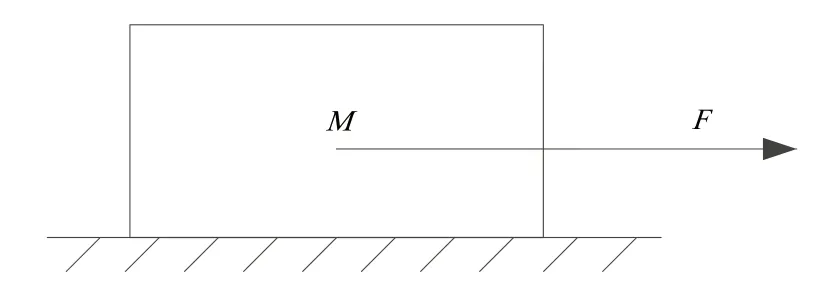

传动系统主要包括伺服电机、运动平台、齿轮齿条结构。其中,伺服电机的选用需要充分考虑其转速、扭矩及负载惯量是否满足要求,为此可将平台的运动的模型简化为图6进行核算。

图6 平台运动简图

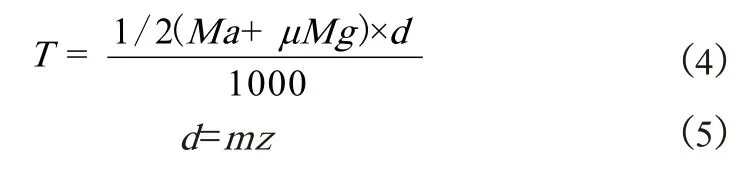

假设运动平台的总质量为M(kg),则电机的最大工作扭矩T(Nm)可以简化为:

式中,μ为摩擦系数;d为齿轮节圆直径,单位mm;m为齿轮模数,单位mm;z为齿轮齿数。

电机最高转速n(r/min)可通过下式计算:

电机的负载转动惯量,可通过能量守恒定律进行简化计算,不考虑机械效率的情况下有:

运动平台的动能E1为:

电机相对于这部分的能量E2为:

依据能量守恒定律,则E1=E2,转换到电机上的最大负载惯量J为:

式中,ω为电机转速,rad/s。

结合实际情况,伺服电机选用模数为2 mm,齿数为40的标准齿轮。通过计算,选用某品牌伺服电机,额定转速3 000 r/min,额定功率0.75 kW,输出扭矩2.39 Nm,满足设计要求。

4.3 控制系统设计

控制系统采用某品牌模块作为控制核心,采用触摸屏,三组独立串口,支持与三种不同协议的控制器同时通讯。通过采集伺服电机编码器的转速信号进入PLC进行分析计算,实时换算成平台的运动速度和位移,通过采集压力传感器传输信号实时判定紧急切断阀的启闭状态,部分程序如下。

设备运行前先进行自检,确认状态正确后开始运行,程序如图7所示。

图7 控制主程序

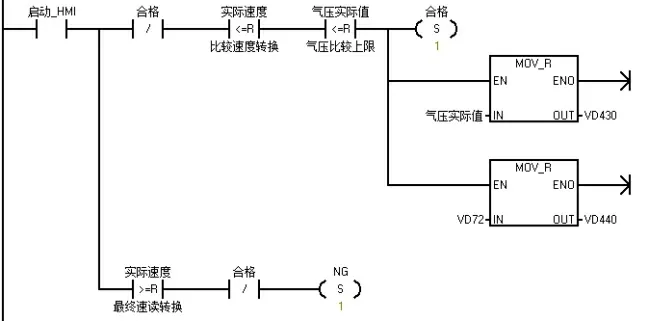

设备正常运行后,伺服电机驱动平台加速运动,如果实际的速度未达到比较速度(5 km/h)时,气压实际值突然小于压力比较上限,则认为合格,反之则NG,并将数据显示在上位机上。速度捕捉输出程序如图8所示。

图8 速度捕捉输出程序

控制系统的工作过程为:当紧急切断阀自动关闭系统样品安装完毕后,在操作界面输入相应的参数,待系统自检显示一切正常并且对应的指示灯亮时,手动开启启动按钮进行试验;试验过程中实时显示运动平台运动的速度和位移,当满足要求时系统自动显示合格和关闭时的速度;不满足要求则直接显示N G,不合格。上位机软件采用 EasyBuilder 编写。

5 试验测试

设备开发完成后,利用某公司提供的紧急切断阀自动关闭系统对样机进行试验验证。试验时,先检查直线导轨上面及末端有无异物和灰尘,并对导轨进行擦拭,查看气源是否已经接通,压力是否满足试验要求;然后,安装紧急切断阀及相配套的控制器,并用螺栓固定安装好,连接好相应的供气管路、控制管路和压力传感器管路;开启电源,设定相应的参数,系统自检完毕后对设备进行复位,确保设备停放在指定位置;开启紧急切断阀控制器电源,待一切正常后开始试验。

试验过程中,运动平台带动阀门及相应的控制器平稳运动,当阀门自动关闭后,显示界面能够及时显示关闭时的速度,并显示合格。测试三次,均能很好地达到设计要求,数据结果可信。试验照片如图9所示。

图9 试验平台照片

6 结语

本文针对GB 7258-2017标准中运输液体危险货物的车辆行驶速度大于5 km/h时紧急切断阀能自动关闭的相关要求,结合市场现有紧急切断阀的结构特性,设计开发了用于检测相应自动关闭系统功能的检测平台。利用该检测平台能够获取紧急切断阀自动关闭时的速度,对自动关闭系统的性能进行判定。平台开发制作完毕后,进行了实际测试,发现该装置能够满足标准要求,达到设计目的。

a. 结合目前紧急切断阀的结构特性,提出了通过间接测量供气压力变化的方式来进行紧急切断阀启闭状态检测的方法,简单可靠;

b. 采用齿轮齿条的传动方式实现了运动平台沿机架导轨平稳的运动,保证了数据的可靠性;

c. 检测平台由主要PLC、伺服电机、压力传感器等组成,利用PLC控制将各种信号进行实时采集并对比分析,最终设计的检测平台经过测试验证能够很好地满足要求,在检测是否满足标准要求的情况下还可记录紧急切断阀自动关闭时的速度大小,为自动关闭系统的性能评价给出了量化指标。