液压双回路在汽车转向系统上的应用

2020-02-26朱磊张兆壮赵锦

朱磊 张兆壮 赵锦

ZHU Lei et al

中国重汽集团泰安五岳专用汽车有限公司 山东泰安 271000

1 前言

随着我国交通道路设施的日新月异,车辆不断增加,车辆的安全性能变得越来越重要。特别是工程车辆、重型卡车等载质量大的汽车,由于车速及惯性作用,在遇到紧急突发事件时能否有效控制车辆的行驶变得尤为关键。对于多轴承载的重型车辆,转向车桥多为两根或者三根,液压转向系统失灵会造成车辆方向无法控制而发生事故。液压双回路系统由两个相互独立的回路组成,每个回路均包含主油泵、流量控制阀、单向阀、随动转向控制阀、液压助力缸组。 当某一回路突然失效时,另外一回路仍然能够工作,从而保证车辆保持一定的转向能力。

下面以一款8×8专用底盘为例,介绍液压双回路系统的结构、 工作原理、计算公式及安装调试。 该车型前两桥为转向驱动桥,单桥最大负荷25 t,每根车桥有两根助力油缸。

2 液压双回路结构

该系统主要由双联泵、流量控制阀、单向阀、随动转向控制阀组、液压助力缸等组成。其中双联泵是安装在底盘发动机上的,采用的是伊顿叶片泵,单组最大压力15 MPa,排量为36.4 ml/r,能够提供两个回路所需压力和油液流量。

流量阀是用来控制系统流量的,因为流量的大小决定着方向盘的方向感。流量过大打方向会感觉“发飘”,失去方向感,而流量过小会引起转向发沉、滞后。

单向阀的作用是防止当某一回路失效时,因失效回路的油缸组仍需跟正常工作回路中的油缸一起运动,从而形成真空使转向阻力增大。

随动转向控制阀组实际是安装在双回路转向器内的控制方向的转向阀,由方向盘控制转阀来实现换向,当作用在转向盘上的切向力Fb≥0.025~0.190 kN时,动力转向器就应该开始工作[1]。

助力缸分别安装在前后两根转向车桥上,靠系统的压力提供车轮转向所需的转向力。

3 工作原理

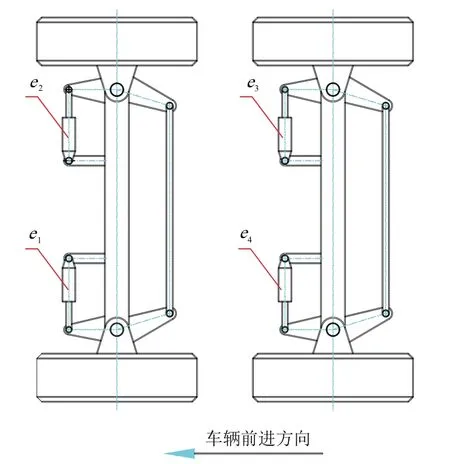

双回路的控制需要合理分配助力油缸在两回路上的位置。为了能够实现某一回路突然失效而前后两根桥还能同时转向, 需要把助力油缸前后交叉分别组成两个回路,即前桥一根油缸与后桥一根油缸组成一条回路,这样就保证了某一回路失效时另一回路仍能带动该油缸组一起运动,原理见图1。

首先,双联泵分别为两个回路提供油压以保证油缸组的正常运动,e1与 e3组 成一条回路,e2与 e4组成另一条回路,见图2,两条回路必须保证车轮转向是一致的。由于各油缸在桥的两边对称布置,且车辆左转弯或右转弯时,左、右侧转向车轮分别为内或外轮;无论左转弯或右转弯时,其内外轮转角均保持一定的关系;当车辆向左转弯或向右转弯时,其最大内外轮转角相同;当左转弯时各轴左侧缸为无杆腔工作,右侧缸为有杆腔工作;反之右弯转时各轴左侧油缸为有杆腔工作,右侧油缸为无杆腔工作。故当车辆向左或向右转过同样的转弯半径时,系统总的工作容积相等。

图 2 转向油缸布置简图

流量阀b控制油泵输出流量的大小,可避免因流量过大而引起方向“发飘”。当流量超过设定值后多余油液会通过卸油口流回油箱。

当某一条回路突然失效时,该回路上的油缸组会跟随另一条回路上的油缸组一起运动,这就会造成油缸腔内一侧的体积增大,压强减小,单向阀c也会因压力差被打开,油箱内的油液会及时补充到油缸内,避免油缸内出现真空现象。当然,一条回路所提供的转向力在原地打方向时会比较困难,但是在行驶途中,由于轮胎与地面是滚动摩擦,转向阻力较小,因此能够满足最大工况下所需的转向力。当回路中流量小于限定值,亦即该回路出现故障后,流量指示阀会向驾驶员发出声或光报警,此时应及时停车检查转向油路系统,保证行车安全。

方向控制阀组与方向机组成一个半整体式转向器,通过角传动器、传动轴与方向盘连接组成转向系统,通过方向盘的转动就可以实现油路的换向使车轮改变方向。

4 主要参数的计算

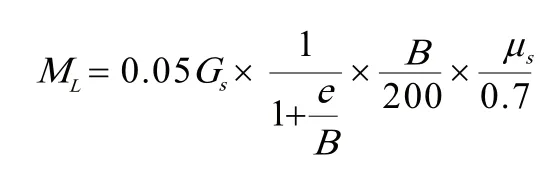

4.1 转向阻力矩

利用Taborek公式计算轮胎阻力矩[2]:

式中,Gs为 车桥负荷,Gs=25 000×2×9.8 N=490 000 N;B为轮胎宽度,B=605 mm;e为中心销偏心距,e=284 mm;μs为摩擦系数,一般取0.1~0.9,考虑到实际路况取μs=0.7。

代入数值计算得到:ML=50 436 Nm。

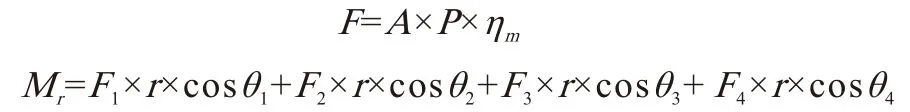

4.2 助力油缸输出力矩

根据油泵输出压力F大小,选用合适缸径大小的油缸,保证输出的转向力矩足够克服轮胎转向阻力矩。实际计算过程当中应当考虑转向极限位置时的有效力矩是否满足条件:Mr≥ML。

按照设计要求选取的油缸参数:D=80 mm,d=40 mm,最高工作压力18 MPa,工作行程300 mm。

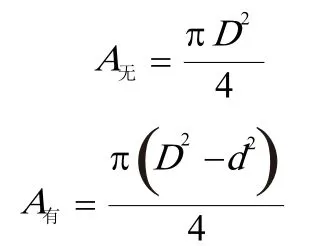

液压缸有效工作面积,有无杆腔和有杆腔之分:

式中,A无为无杆腔液压缸有效工作面积;A有为有杆腔液压缸有效工作面积;D为油缸缸径,mm;d为油缸杆径,mm;P为液压缸的工作压力,取转向泵最高工作压力P=15 MPa;ηm为液压缸的机械效率,ηm=0.95;r为车桥转向臂长度,r=2 5 0 m m;θ为转向臂转动角度(理论转角:θ1=2 2°,θ2=24°,θ3=18.5°,θ1=20°)。

代入数值,计算可得:Mr=58 449 Nm>ML,满足要求。

4.3 系统流量

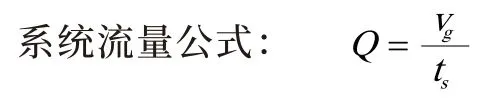

系统所需的流量Q即为单位时间内油缸体积变化的大小,油泵的排量可以根据系统的流量来推算。在实际计算过程中还应当考虑系统的泄漏量,一般取1.1~1.2倍的系数。

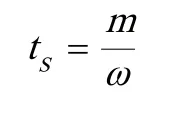

在车辆使用上,一般要求方向盘能每秒转动1~1.5圈,设计时取ω=1 r/s,故可确定车辆从直线行驶状态至最小转弯半径状态所需时间:

式中,m为方向盘从中间位置转到极限位置所转过的圈数,一般为2~3[3],这里取m=2.5 。

代入数值求得:ts=2.5 s。

转向油缸的工作容积:V=A×L

式中,A为液压缸有效工作面积,m2;L为各个液压缸的工作行程,理论值:L1=96 mm,L2=110 mm,L3=80 mm,L4=90 mm。

式中,Q为系统流量;Vg为 油缸总体积变化的大小(Vg=V1+V2+ V3+ V4)。

代入数值计算得:系统流量Q=45 L/min。

因此,每条回路所选用流量阀的流量应在25 L/min左右。

5 安装调试与维修

5.1 安装调试

a. 按照系统液压原理图,将两个回路的各个元件连接好,要求元件安装位置合理,管线走向美观大方,并用管夹固定。胶管需按规定的弯曲半径走线,不能出现急弯现象;

b. 怠速运转发动机,左右打方向盘至极限位置几次,同时向转向油箱注油,直至油箱中油面不再下降且没有气泡产生为止;

c. 在车辆空载和重载下进行路试试验,转动方向盘时,应能较为轻便和灵活;

d. 油路温度不能超过允许的使用温度,如果出现温度过高的情况,应当在回路中增加散热装置,避免温度过高对元件产生损坏。

5.2 维修

造成转向失灵的原因具体到液压系统,主要就是系统流量或者压力不足,具体维修方法如下:

a. 若流量不足,需要检查系统回路有没有漏油的地方,还要确保液压油箱内有足够的油量。另外若有脏物堵塞转阀也可能会影响流量, 需要定期清洗或更换转阀;

b. 通常在方向机的高压油口安装一个测压接头,可以外接压力表,用来检测系统压力。启动发动机,左右打方向,看压力表的数值变化,若读取不到压力,可能是油路堵塞或者转阀不起作用,需要清洗油路或者检修转阀。

从上面的分析可见,双回路转向液压系统具有较高的安全性,当某一回路失效时,另一回路仍能保证车辆具有转向能力,从而提高行车的安全。该系统在多桥转向车辆上有广泛的应用前景。该车辆液压双回路转向系统较具代表性,可供初次使用液压双回路系统者参考。