低温退火对电解铜箔组织及力学性能的影响

2020-02-25陆冰沪李大双张玉芳马牧之肖柱

陆冰沪 李大双 张玉芳 马牧之 肖柱

摘 要:制备18μm厚度的电解铜箔样品,并在110℃进行低温退火处理。采用显微维氏硬度计、X射线衍射能谱、MTS858万能试验机对样品进行组织性能分析,研究退火对电解铜箔织构及力学性的影响。试验表明,18μm铜箔样品进行低温退火处理后面密度由165.94g/m2增加至175.63g/m2,硬度由58.84HV增加至61.36HV,铜箔样品织构TC(111)系数由28%上升至43%,抗拉强度增加,塑性降低。

关键词:电解铜箔;退火;抗拉强度

中图分类号:TG146.21 文献标识码:A 文章编号:2095-2945(2020)04-0004-04

Abstract: Electrolytic copper foil with a thickness of 18 μm was prepared and subjected to annealing treatment at 110℃. The texture and mechanical properties of the foil were characterized by means of micro-Vickers hardness, X-ray diffraction spectroscope and tensile test. The result shows that after low-temperature annealing treatment, the density of the copper foil increases from 165.94g/m2 to 175.63g/m2, the hardness increases from 58.84HV to 61.36HV, and the TC(111) coefficient of copper foil sample texture increases from 28% to 43%. Meanwhile, the tensile strength of the foil increases and the elongation decreases.

Keywords: Electrolytic copper foil; annealing; strength

电解铜箔是覆铜层压板、印刷电路板和锂离子电池负极集流体的主要用材,广泛应用于电子信息和新能源等众多高新领域[1-3]。近年来,随着高新技术产品组件向小型化、高功率化、多功能化、高稳定性方向发展,对电解铜箔的力学性能提出了更高的要求[4-5]。热处理是改善铜材力学性能的常用手段,如块状紫铜通过退火处理减少组织晶粒度,从而提高力学性能[6]。电解铜箔作为电沉积产物,具有电沉积层的一些基本特征,低温退火对电解铜箔的组织与性能必然有较大的影响。

Yin等通过研究电沉积铜箔室温下自退火的机制及动力学,讨论了晶粒的生长机理,发现晶粒的形核和长大是從铜箔的底部逐渐延伸至自由表层[7]。

Merchanrt等发现不同厚度电沉积铜箔经过退火处理后,铜箔晶粒尺寸增加不明显,但铜箔厚度对其应力释放和蠕变行为有重要影响[8]。

阳声富等研究了9μm电解铜箔160~240℃退火过程中力学性能变化,发现在2h内,退火后铜箔强度降低但铜箔的韧性得到增强[9]。

由于电解铜箔的强度本身较低,如何通过后续处理提升其强度成为目前研究的热点。本文通过对18μm厚度的电解铜箔进行110℃低温退火处理,并研究低温退火对18μm电解铜箔织构及力学性能的影响。

1 材料制备与实验方法

1.1 电解制样

采用直流电沉积技术,在自制的YF-SY-X01连续制箔平台上制备宽度200mm,厚度18μm的铜箔。采用工业纯钛TA1为阴极和阳极,极板间距为10mm,电解液电流密度为0.8A/cm2。制备样品前,先用600#砂纸打磨阴阳极表面,随后用2000#砂纸将表面抛光,去除钛表面氧化膜。实验具体参数如表1所示,分别制备不同厚度的铜箔,随后在恒温干燥箱内110℃下低温退火5小时。退火前的样品标记为1#,退火后的样品标记为2#。

1.2 组织结构表征

采用HELIOS NanoLab 600i双束电子显微镜对铜箔样品的表面进行形貌观察;采用Rigaku D/Max 2500 X射线粉末衍射仪(XRD)对铜箔样品织构进行分析,以TC(Texture Coefficient)表示晶面(hkl)的织构系数[10],TC值越大说明晶面择优程度越高。

1.3 性能表征

采用HV-1000显微维氏硬度计对铜箔样品进行硬度测量。切取单位面积的铜箔样品,用0.0001高精度电子分析天平称量重量计算面密度,切取过程中样品未出现弯折、破损等情况。箔材厚度(t)则通过以下公式计算:

其中,ρ为铜箔的面密度。

切取长度为200±0.5mm、宽度为15±0.2mm铜箔条,每个样品横竖两个方向各取3个箔条,将所有样品放置在天平上称量重量,切取过程中样品未出现弯折、破损等情况。用MTS858万能试验机在室温下测量铜箔力学性能,其中夹头速度50mm/min,标距长度50mm,夹具夹头处载荷小于3N。

2 结果与讨论

铜箔结晶细密,表面颗粒大小均匀,形状为丘陵状。没有出现结晶粗糙和颗粒大小不一的现象。

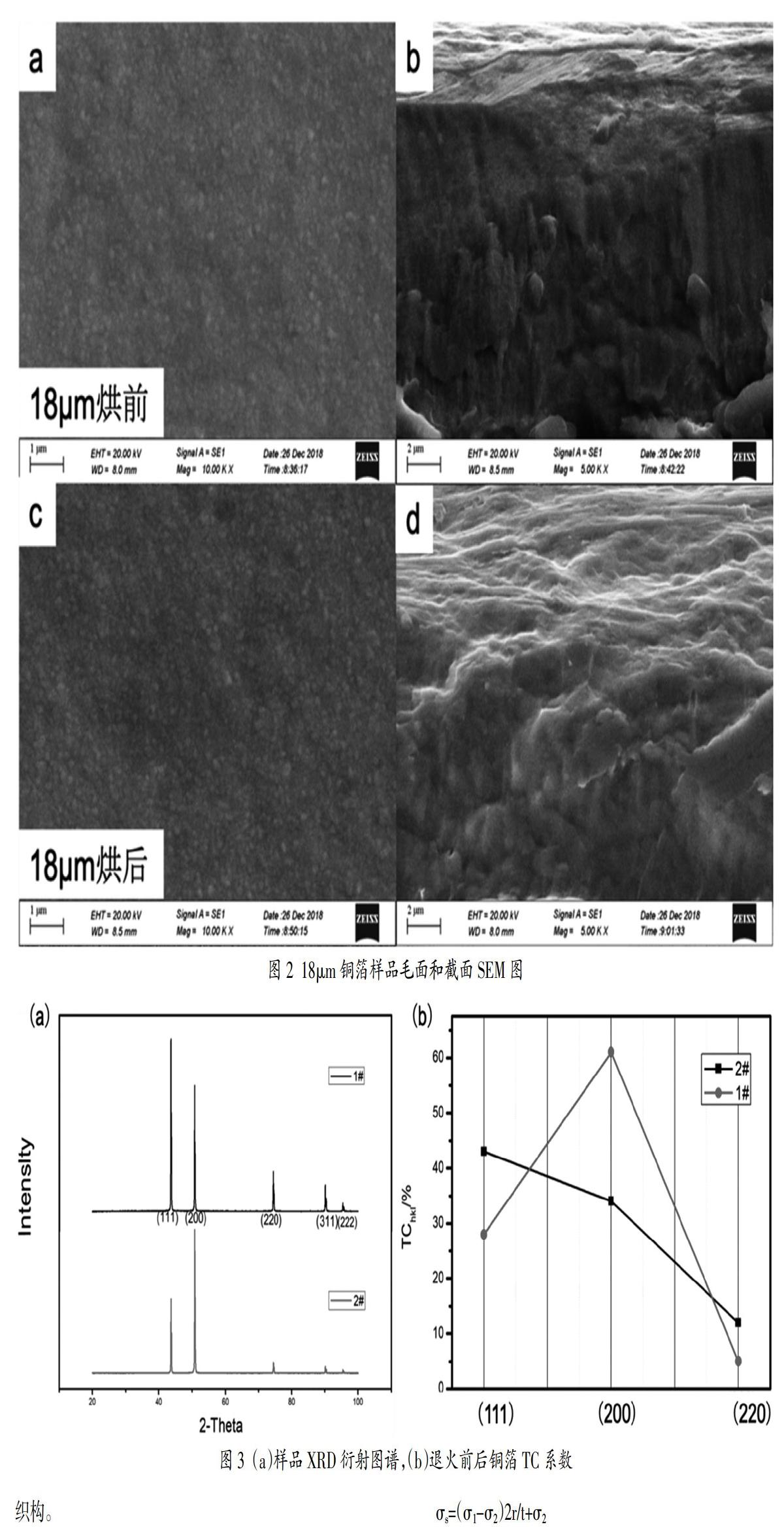

图1为18μm样品光面SEM图,图2为18μm铜箔样品毛面图和截面图,从图中可以看出,进行110℃退火5小时后的样品光面针孔现象增加,样品毛面都很光滑,但烘烤后的铜箔样品深色区块较多。而从截面图中可以看出,18μm铜箔烘前样品颗粒更大,烘后样品颗粒减少,但是表面平整度降低并且烘前截面图孔洞(黑色圆孔区域)较多,烘烤后该区域减少,与毛面SEM图结合可知,18μm铜箔样品烘烤后内部孔洞向铜箔样品表面转移。

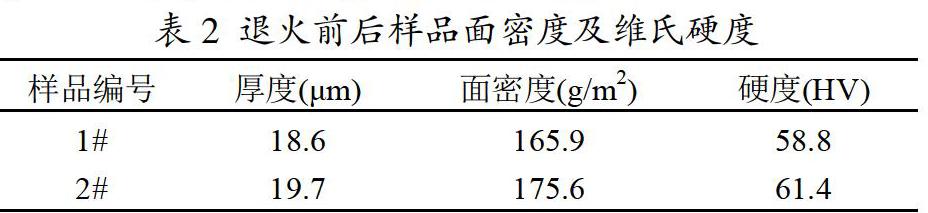

表2给出了退火前后样品的面密度和硬度值。可见,退火后铜箔的厚度略有增加,这与其应力释放和缺陷的运动有关[11]。退火处理后的铜箔样品面密度由165.94g/m2增加至175.63g/m2,硬度由58.84HV增加至61.36HV。

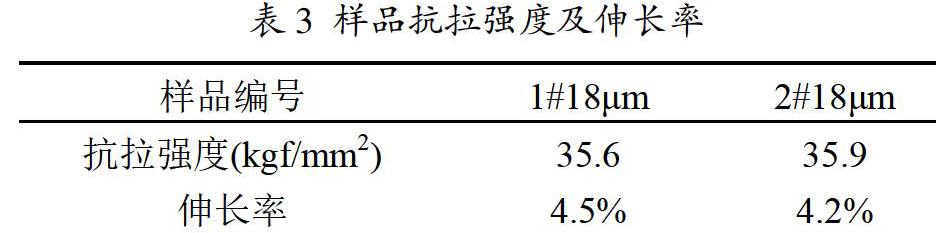

铜箔性能与其微观结构密切相关,图3(a)为18μm铜箔样品退火前后的XRD衍射图谱,(b)为TC系数。由图发现,铜箔主要表现为(111)和(200)晶面织构化,随着110℃5h退火处理,铜箔样品以(200)织构为主转变为以(111)织构为主。据报道,(111)织构有利于铜箔抗拉强度。[12]

表3为样品抗拉强度及伸长率的统计表,从表中可以看出18μm铜箔经过110℃5h退火处理后抗拉强度由35.63kgf/mm2上升至35.91kgf/mm2,伸长率由4.50%下降至4.24%,抗拉强度的提高主要是两个因素:微观尺寸效应和织构。

本实验铜箔样品为微米级别的厚度和晶粒尺寸,拉伸过程中有明显的尺寸效应,所以传统的塑性变形理论不能适用此次实验的塑性变形机理[12-19]。在单向拉伸实验中,可将铜箔看成表层晶粒和内部晶粒两部分组成,根据组织结构与力学性能的关系,铜箔整体的流动应力σs[20]计算公式如下:

σ1和σ2为表层晶粒和内部晶粒的流动应力(其中σ1<σ2),t为铜箔厚度,r为表层晶粒平均晶粒大小。

由于铜箔表面层晶粒随厚度增长的变化率远小于厚度本身变化率,r对整体流动应力的影响可以忽略不计。按微观尺寸效应,铜箔拉伸时的流动应力σs应随着厚度的增加而增加,即抗拉强度随厚度增加而增加。

3 结论

(1)110℃5h低温时效处理后,18μm电解铜箔样品硬度由58.84HV增加至61.36HV,18μm铜箔样品面密度由165.94g/m2增加至175.63g/m2,计算厚度由18.6μm增加至19.7μm。

(2)低温时效处理会对铜箔样品的织构产生影响,(111)织构TC系数由28%上升至43%,(220)织构TC系数由5%上升至12%,样品(111)(220)晶面择优取向增强。

(3)18μm铜箔低温退火后抗拉强度由35.63kgf/mm2上升至35.91kgf/mm2,伸长率由4.5%下降至4.24%。

参考文献:

[1]王平,袁智斌.我国电解铜箔未来发展方向的思考[J].铜业工程,2009(2):24-26.

[2]Miura S, Honma H. Advanced copper electroplating for application of electronics[J].Surface and Coatings Technology,2003, 169:91-95.

[3]江鹏,于彦东.铜箔在锂离子二次电池中应用和发展[J].中国有色金属学报,2012,22(12):3504-3510.

[4]邓庚凤,何桂荣,黄崛起,等.超薄铜箔的制备工艺研究[J].有色金属:冶炼部分,2014(2):50-53.

[5]Sung-Ki Min,Jeong-JaLee,Woon-Suk Hwang et al.Effect of Additives on the Hardness of Copper Electrodeposits in Acidic Sulfate Electrolyte[J].Corrosion Science and Technology,2011,10(4):143-150.

[6]郭貴中.退火处理对紫铜组织和性能的影响[J].平原大学学报,2006,23(3):129-131.

[7]K.B.Yin,Y.D.Xia,C.Y. Chan,etal. The kinetics and mechanism of room-temperature microstructural evolution in electroplated copper foils[J].ScriptaMaterialia,2008(58): 65-68.

[8]Merchant H D. Stress relaxation and creep of 12 to 35 μm copper foil[M]. The Metals, Minerals, and Materials Society, 1997.

[9]阳富声.锂电池用低轮廓电解铜箔制备及表面处理工艺研究[D].华南理工大学,2015.

[10]KaZuo K,Haruo M. Crystal growth of electrolytic Cu foil[J].Electrochemical Society,2004,151:514-518.

[11]李经天,董湘怀.微细塑性成形中第Ⅰ类尺寸效应的研究[J].中国机械工程,2005,16:168-171.

[12]易光斌,杨湘杰,彭文屹,等,电流密度对电解铜箔组织与性能的影响[J].特种铸造及有色合金,2015,01:028.

[13]董湘怀,王倩,章海明,等.微成形中尺寸效应研究的进展[J].中国科学:技术科学,2013,43:115-130.

[14]单德彬,郭斌,王春举,等.微塑性成形技术的研究进展[J].材料科学与工艺,2004,12(5):449-453.

[15]张凯峰,雷鹍.面向微细制造的微成形技术[J].中国机械工程,2004,15(12):1121-1127.

[16]单德彬,郭斌,周健.金属薄板微成形技术研究进展[J].塑性工程学报,2007,14(3):93-99.

[17]李河宗,董湘怀,王倩,等.CuZn37黄铜板料微塑性成形中的尺寸效应研究[J].材料科学与工艺,2011,19:15-19.

[18]周健,郭斌,单德彬.铜箔抗拉强度及延伸率的尺寸效应研究[J].材料科学与工艺,2010,19:15-19.

[19]郭斌,周健,单德彬,等.黄铜箔拉伸屈服强度的尺寸效应[J].金属学报,2008,44:419-422.

[20]童敏杰.电沉积法制备细晶铜的微成形性能[D].哈尔滨工业大学,2006.