强化导热相变材料对PV/PCM热控特性影响研究

2020-02-25杨姚华何永泰肖丽仙

杨姚华,何永泰,肖丽仙

(1.云南师范大学 物理与电子信息学院,云南 昆明 650500; 2.楚雄师范学院 物理与电子科学学院,云南楚雄 675000)

0 前言

在太阳能光伏发电系统中,太阳电池温度升高是导致自身光电转换效率降低的主要原因。 晶硅太阳电池温度每升高1 ℃,其转换效率降低0.45%~0.6%[1]。因此,控制太阳电池温度成为提高自身光伏转换效率的关键。

国内外学者对太阳电池温度的控制方法进行了广泛研究[2],[3]。 其中,利用相变材料控制太阳电池工作温度成为一个新兴的研究方向[4],[5]。Hendricks J H C 利用MATLAB 软件设计了一个简化的光伏/相变材料(Photovoltaic/Phase Change Material,PV/PCM) 太阳能热控系统热平衡模型,并对该系统的各项性能进行分析,分析结果表明,太阳电池温度能够保持在PCM 相变温度下2~3 h,太阳电池输出效率能够提高 3%[6]。Park J设计了一种PV/PCM 太阳能热控系统,经过研究发现,相比于传统光伏组件,PV/PCM 太阳能热控系统中的太阳电池温度降低了5 ℃,光电转换效率约升高了 3.1%[7]。 Hasan A 在太阳辐照度为1 000 W/m2的条件下,对PV/PCM 太阳能热控系统的各项性能进行了实验研究,实验结果表明,与无 PCM 的太阳电池相比,0.5,5 h 内,太阳电池温度降低的最大值分别为18,10 ℃[8]。张超设计了一种带有肋片的 PV/PCM 系统模型,并通过FLUENT 软件模拟分析了相变材料、 肋片对太阳电池温度控制效果的影响,以及二者对太阳电池发电性能的影响,分析结果表明,相变材料和肋片均能够降低太阳电池的温度并提高太阳电池的发电效率[9]。

综上可知,PV/PCM 太阳能热控系统在太阳电池热控过程中具有极大的应用潜力,但是相关研究还处于初级阶段,相变材料热物性参数对太阳电池温控特性的影响机理,以及PV/PCM 太阳能热控系统的应用特性还须进一步研究[4]。本文根据PV/PCM 太阳能热控系统的结构特点,分析了其内部的热传输存储机理,并分析了相变材料热导率对太阳电池温控特性,以及输出功率的影响,为PV/PCM 太阳能热控系统模型的优化设计提供参考。

1 PV/PCM太阳能热控系统设计及热控机理

1.1 PV/PCM太阳能热控系统结构

PV/PCM 太阳能热控系统的结构及其热传输过程的示意图如图1 所示。 图中:QA为太阳电池吸收太阳能后所产生的热量;Qst为PCM 热控单元的储热量;QLp为顶部太阳电池的散热损失;QLb为相变材料封装铝盒(简称为铝盒)底部的散热损失;QLs为铝盒侧面的散热损失。

图1 PV/PCM 太阳能热控系统的结构及其热传输过程的示意图Fig.1 Structure of PV/PCM solar thermal control system and schematic diagram of its heat transfer process

由图1 可知,PV/PCM 太阳能热控系统主要由太阳电池、相变材料(PCM)、铝盒以及导热硅胶(位于太阳电池与铝盒之间)组成。

1.2 PV/PCM热控机理

对于PV/PCM 太阳能热控系统,太阳电池吸收太阳能所产生的热量QA一部存储在PCM 热控单元中,另一部分通过太阳电池顶部及热控单元外壳耗散到环境中。

QA的计算式为

式中:E 为太阳辐照度,W/m2;A 为太阳电池面积,m2;κ 为太阳电池的吸收率系数。

基于能量平衡定律得到PV/PCM 太阳能热控系统的能量平衡方程为

式中:QL为PV/PCM 太阳能热控系统的总散热损失。

QL的计算式为

式中:hpf为顶部辐射传热的等效对流系数;hpd为顶部对流换热系数;hAl为铝盒与空气之间的对流系数;h0称为铝盒的辐射系数,取 5.67 W/(m2·K4);AAl为铝盒背面和侧面的总表面积,m2;tp为太阳电池温度,℃;tAl为铝盒温度,℃;ta为环境温度,℃。

相变材料热控单元存储的能量Qst主要包括铝盒温度升高时的储热量,相变材料发生相变时的储热量,相变材料相变前、后温度升高时的储热量。 Qst的计算式为

式中:Cpcm为相变材料的比热容,kJ/(kg·K);mpcm为相变材料的质量;CAI为铝盒的比热容,kJ/(kg·K);mAI为铝盒的质量;Hm为相变材料的相变热焓,kJ/kg;Ti为相变材料的初始温度,℃;Tf为相变材料的相变温度,℃。

在相变材料的相变储热过程中,其内部的热存储传输过程可分为固相区和液相区2 种工况。在相变材料的固相区内,热流以热传导的方式进行传递,热流的能量微分方程为热传导方程,其表达式为[10]

式中:ρs为固相区相变材料的密度,kg/m3;Cs为固相区相变材料的比热容,J/(kg·K);Ts为固相区相变材料的温度,℃;ks为固相区相变材料的导热系数,W/(m2·K);Qs固相区相变材料的体积热源,W/m3。

在相变材料的液相区内,热流以热传导、对流的方式进行传递,因此,液相区的能量微分方程可表示为

式中:υ 为液相区相变材料的运动黏度,m2/s; ρl为液相区相变材料的密度,kg/m3;Cl为液相区相变材料的比热容,J/(kg·K);Tl为液相区相变材料的温度,℃;kl为液相区相变材料的导热系数,W/(m2·K);Ql液相区相变材料的体积热源,W/m3。

由式(5),(6)可见,相变材料的热导率是影响相变热控单元热能存储、传输的重要因素之一。

2 热导率对PV/PCM热控特性影响的模拟分析

2.1 模型热控单元结构及材料参数

在PV/PCM 太阳能热控系统设计过程中,相变材料的选择是关键。 相变材料应具有适合的相变温度、较大的相变潜热、无毒、化学特性稳定及膨胀系数较小等特性。 由于月桂酸(Lauric Acid,LA)-硬脂酸(Stearic Acid,SA)混合相变材料具有较宽的熔点范围,因此本文基于LA-SA 混合材料相变的热焓(230 J/g)和相变温度(50 ℃),并利用COMSOL 软件设计了PV/PCM 太阳能热控系统二维结构模型。

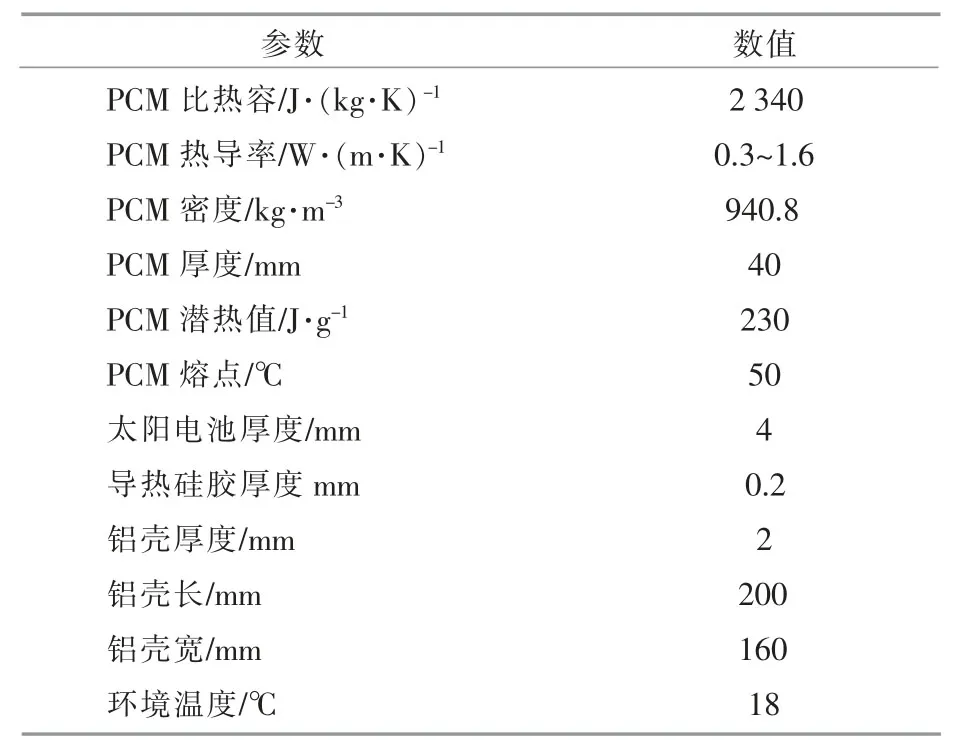

PV/PCM 太阳能热控系统的性能参数和结构参数如表1 所示。

表1 PV/PCM 太阳能热控系统的性能参数和结构参数Table 1 Performance and structural parameters of PV/PCM solar thermal control system

2.2 热导率对太阳电池热控特性影响的模拟分析

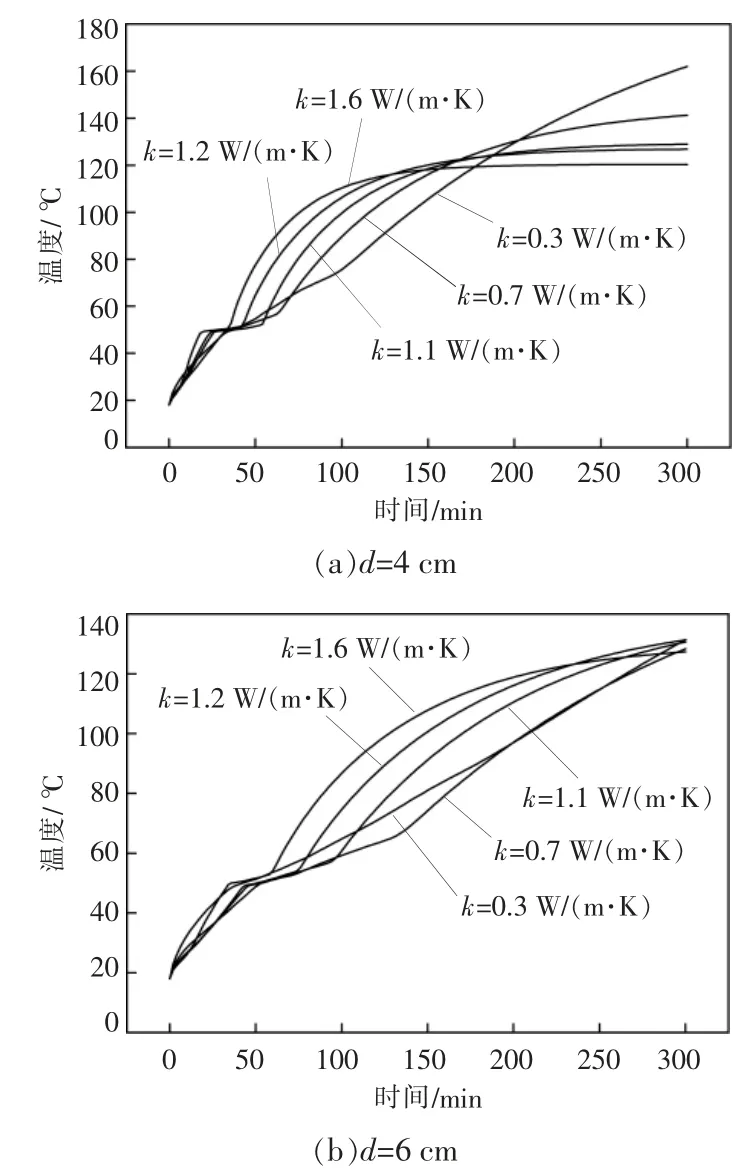

图2 为当环境温度T0为18 ℃,太阳辐照度E为 800 W/m2,PCM 厚度 d 分 别为 4,6,8 cm 时,不同PCM 热导率k 条件下,太阳电池工作温度随时间的变化情况。

图2 不同PCM 厚度、热导率条件下,太阳电池工作温度随时间的变化情况Fig.2 Variation of solar cell working temperature with time under different PCM thickness and thermal conductivity

由图2 可知,当 PCM 热导率由 0.3 W/(m·K)逐渐增大至 1.1 W/(m·K)时,PCM 热导率对太阳电池热控效果的影响越来越明显。 当太阳辐照度为 800 W/m2、PCM 厚度为 4 cm 时,若 PCM 热导率由 0.3 W/(m·K) 逐渐增大至 1.1 W/(m·K),则PCM 将太阳电池工作温度稳定在50 ℃以下的时间由2 262 s 逐渐增加至 2 563 s;当 PCM 热导率大于 1.1 W/(m·K) 时,PCM 对太阳电池的热控效果逐渐减弱。 由图2 还可看出,PCM 热导率对太阳电池工作温度的控制效果会受到PCM 厚度的影响。 当太阳辐照度为800 W/m2,PCM 厚度分别为 4,6 cm 时,若 PCM 的热导率为 1.1 W/(m·K),则PCM 对太阳电池的热控效果较好,能够分别将太阳电池的工作温度稳定在50 ℃以下2 563,3 415 s;当PCM 的厚度为 8 cm,热导率为 1.2 W/(m·K) 时,PCM 对太阳电池的热控效果较好,能够将太阳电池工作温度稳定在50 ℃以下4 616 s。

3 PV/PCM太阳能热控样机设计与实验

3.1 LA-SA-EG相变材料及太阳电池参数

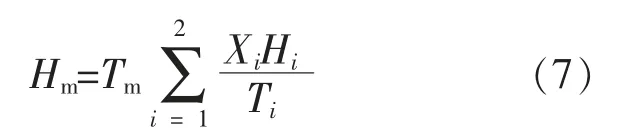

在PV/PCM 样机设计过程中,将月桂酸和硬脂酸按质量配比 mLA∶mSA=4∶6 进行混合,而后采用熔融混合法制备LA-SA 复合相变材料。 LA-SA复合相变材料熔化潜热的计算式为[11]

式中:Tm为混合物的熔化温度,℃;Xi为组分 i 在混合物中所占的摩尔百分比;Ti为组分i 的熔化温度,℃;Hi为组分 i 的熔化潜热,J/mol。

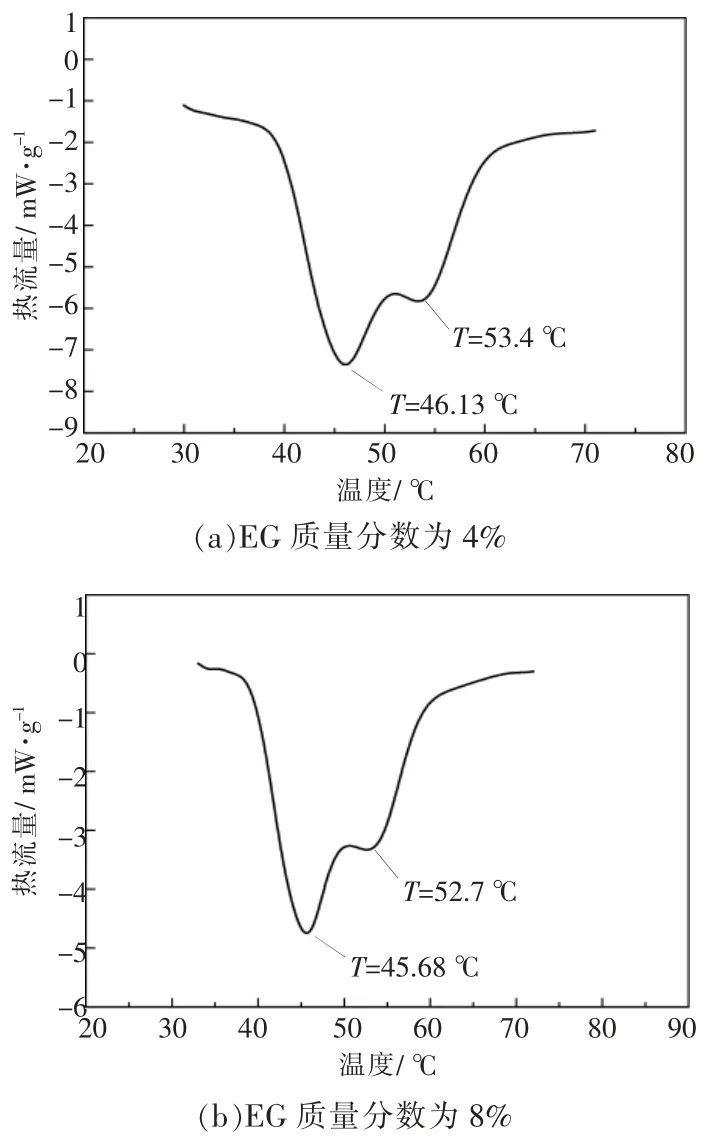

在LA-SA 复合相变材料中,通过填充质量分数 分 别 为 4% ,8% 的 膨 胀 石 墨 (Expansible Graphite,EG),制备出热导率分别为 0.8,1.1 W/(m·K)的 LA-SA-EG 复合相变材料。 LA-SA-EG复合相变材料的DSC 图如图3 所示。

图3 LA-SA-EG 复合相变材料的DSC 图Fig.3 DSC diagram of LA-SA-EG composite phase change material

由图3 可知,对于EG 质量分数分别为4%,8%的LA-SA-EG 复合相变材料,起始熔点均约为39.4 ℃,第一峰值熔点均约为46 ℃,相变热焓分别为 238.80,228.49 J/g。 LA-SA-EG 复合相变材料热特性满足PV/PCM 太阳能热控系统的要求。

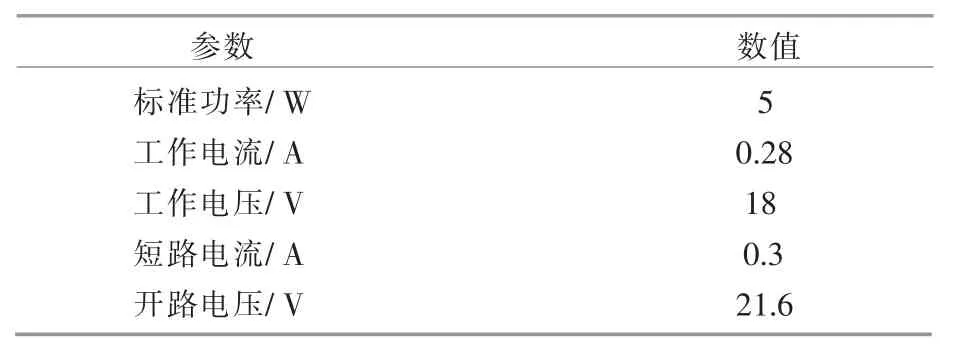

在PV/PCM 太阳能热控系统设计过程中,本文选取了3 个光电特性一致的光伏电池组件。这3个光伏电池组件的几何尺寸均为270 mm×200 mm×17 mm。 表2 为此3 个光伏电池组件的光电特性。

表2 光伏电池组件的光电特性Table 2 Parameters of solar cell module

3.2 PV/PCM样机的制备及特性测试

按照太阳电池背部的结构,本文利用厚度为2 mm 的铝板加工出几何尺寸为 230 mm×160 mm×30 mm 的铝盒来封装相变材料。

PV/PCM 封装结构图如图4 所示。

图4 PV/PCM 封装结构图Fig.4 Package structure diagram of PV/PCM

将热导率分别为 0.8,1.1 W/(m·K) 的 LASA-EG 复合相变材料装入铝盒中,而后将铝盒与太阳电池集成在一起,制备出2 种相变材料导热率的PV/PCM 太阳能热控系统。此外,在太阳电池背部,以及相变材料的顶部、底部分别设置了铂电阻PT100。

图5 为PV/PCM 太阳能热控系统的实物图。

图5 PV/PCM 太阳能热控系统Fig.5 PV/PCM solar thermal control system

本文利用多路数据采集系统构建出PV/PCM太阳能热控系统特性测试系统,而后分别在室内模拟光源和室外自然光的条件下,对相变材料热导率分别为 0.8,1.1 W/(m·K) 的 PV/PCM 太阳能热控样机和无相变太阳电池组件的光电热特性进行测试。

本文的测试地点位于楚雄市。 室内试验的测试时间为2019 年3 月5 日,室内温度为 21 ℃,模拟光源的平均辐照度为674 W/m2。 本次试验的测试内容包括光源辐照度,太阳电池的输出电压、电流,太阳电池工作温度,相变材料温度等。

在室内模拟光源下,光源辐照度、太阳电池工作温度和太阳电池输出功率随时间的变化情况如图6 所示。

图6 室内试验结果Fig.6 Indoor test results

由图6 可知,9:00-15:18,在模拟光源条件下,对于 PCM 热导率为 1.1 W/(m·K)的 PV/PCM太阳能热控系统,太阳电池工作温度的最大值为44.6 ℃;对于 PCM 热导率为 0.8 W/(m·K)的 PV/PCM 太阳能热控系统,太阳电池工作温度能够大体上稳定在45 ℃以下3 h; 对于无相变材料的光伏发电系统,太阳电池工作温度在测试开始的17 min 后达到45 ℃,且太阳电池工作温度不稳定,最高温度为55.4 ℃。 与无相变材料的光伏发电系统相比,当 PCM 热导率分别为 1.1,0.8 W/(m·K)时,PV/PCM 太阳能热控系统中太阳电池的最高温度分别降低了 10.8,4.6 ℃。 由图6 还可看出,9:00-15:18,对于 PCM 热导率分别为 1.1,0.8 W/(m·K)的 PV/PCM 太阳能热控系统,太阳电池的平均输出功率分别为3.30,3.24 W,对于无相变材料的光伏发电系统,太阳电池的平均输出功率为3.17 W。由此可知,与无相变材料的光伏发电系统相比,对于 PCM 热导率分别为 1.1,0.8 W/(m·K)的PV/PCM 太阳能热控系统,太阳电池的平均输出功率分别升高了4.1%,2.2%。

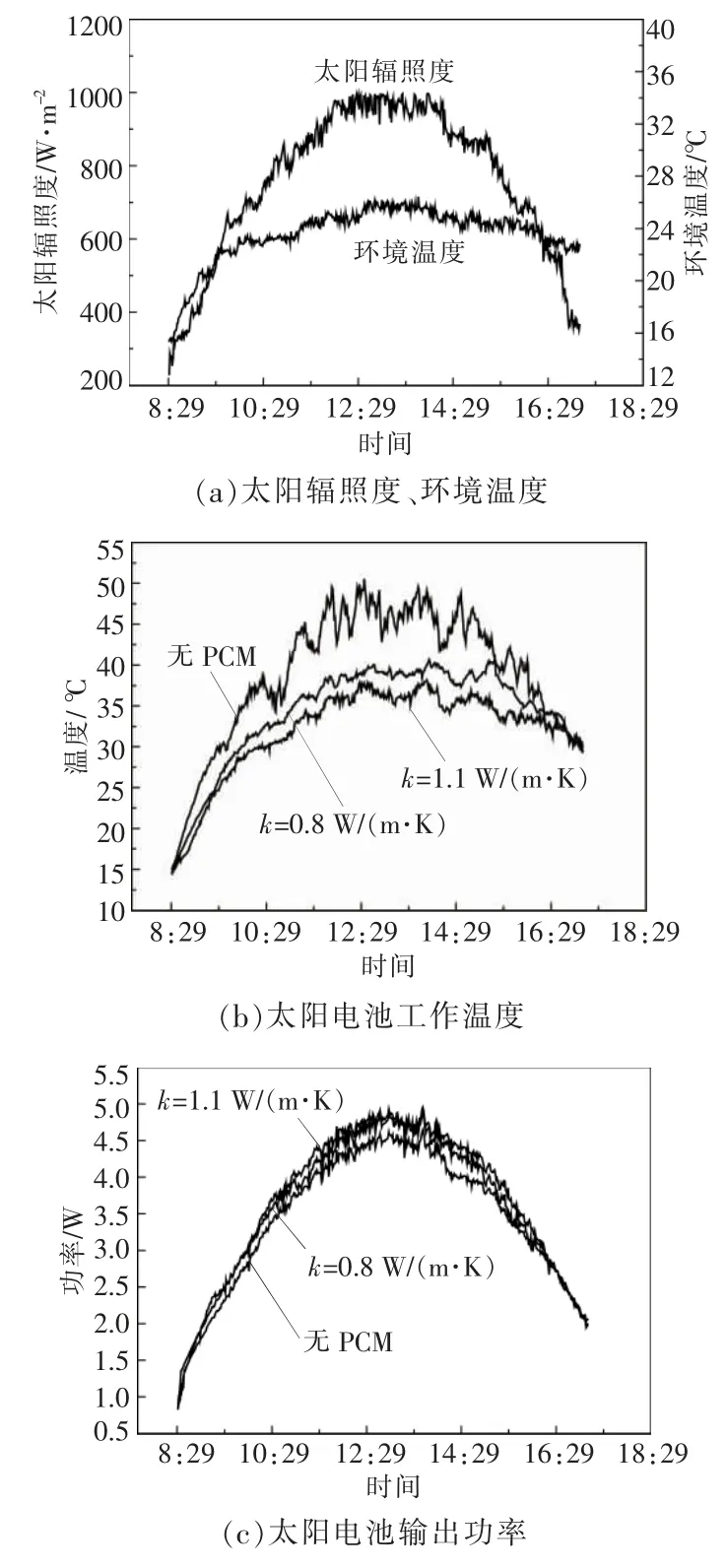

室外试验的测试时间为2019 年3 月12 日。图7 为自然光条件下,太阳辐照度、环境温度、太阳电池输出功率和太阳电池工作温度随时间的变化情况。

图7 室外试验结果Fig.7 Outdoor test results

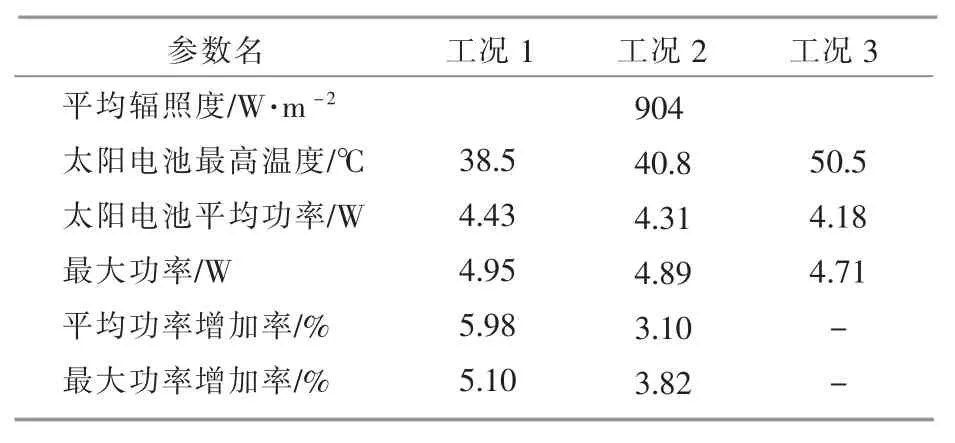

对图7 中的测试结果进行统计,得到室外测试条件下PV/PCM 太阳能控制系统的热、电特性见表3。 表中:工况 1,2 分别为 PCM 热导率为1.1,0.8 W/(m·K)的工况;工况 3 为无PCM 工况。

表3 室外测试条件下,PV/PCM 太阳能控制系统的热、电特性Table 3 Thermal and electrical characteristics of PV / PCM solar energy control system under outdoor test conditions

由图7 和表3 可知,10:30-15:30,在自然光条件下,对于 PCM 热导率分别为 1.1,0.8 W/(m·K)的PV/PCM 太阳能热控系统,太阳电池工作温度能够分别稳定在35 ℃以下3,2.5 h,最高温度分别为38.5,40.8 ℃;对于无相变材料的光伏发电系统,太阳电池的最高工作温度为50.5 ℃,且温度变化较大。

由图7 和表3 还可看出,10:30-15:30,在自然光条件下,对于 PCM 热导率分别为 1.1,0.8 W/(m·K)的 PV/PCM 太阳能热控系统,太阳电池的最大输出功率分别为4.95,4.89 W,平均输出功率分别为4.43,4.31 W;对于无相变材料的光伏发电系统,太阳电池的最大输出功率和平均输出功率分别为4.71,4.18 W。 由此可知,与无相变材料的光伏发电系统相比,对于PCM 热导率分别为1.1,0.8 W/(m·K)的 PV/PCM 太阳能热控系统,太阳电池的最大功率分别升高了5.1%,3.82%,平均输出功率升高了5.98%,3.1%。此外,由图7 可知,太阳电池的输出功率受太阳辐照度影响较大。

4 结论

为了研究PV/PCM 太阳能热控系统中相变材料热导率对太阳电池温度和输出功率的影响。 本文建立了PV/PCM 太阳能热控系统二维结构模型,并根据数值模拟结果分析了PCM 热导率对太阳电池热控特性的影响,而后制备了热导率分别为 0.8,1.1 W/(m·K) 的 LA-SA-EG 复合相变材料,设计了2 种PV/PCM 太阳能热控系统,并分别在模拟光源和自然光条件下开展了相关的试验研究,得到以下结果。

①当 PCM 热导率由 0.3 W/(m·K) 逐渐增大至 1.1 W/(m·K) 时,PCM 热导率对太阳电池热控效果的影响越来越明显。

②在模拟光源条件下,与无PCM 的光伏发电系统相比,对于PCM 热导率分别为1.1,0.8 W/(m·K)的 PV/PCM 太阳能热控系统,太阳电池的最高温度分别降低了10.8,4.6 ℃,平均输出功率分别升高了4.1%,2.2%; 在自然光条件下,与无PCM 的光伏发电系统相比,对于PCM 热导率分别为 1.1,0.8 W/(m·K) 的 PV/PCM 太阳能热控系统,太阳电池的最高温度分别降低了12,9.7 ℃,平均输出功率分别升高了5.98%,3.1%。

本文的研究结果为PV/PCM 太阳能热控系统的优化设计奠定基础。