CFG桩超灌原因分析及控制措施

2020-02-25刘彦涛

刘彦涛

(中铁建设集团有限公司基础设施事业部,北京 100040)

1 概述

CFG 桩是水泥粉煤灰碎石桩的简称,是由水泥、粉煤灰、碎石、石屑或砂加水拌合组成的高黏结强度桩,和桩间土、褥垫层共同形成复合地基。褥垫层越薄,桩分担荷载越大,桩间土荷载分担比越小;随着褥垫层厚度的增加,桩承担荷载增长趋势变缓,故为充分发挥桩的承载作用,合理褥垫层的厚度为20~30 cm[1]。CFG 桩复合地基技术是软土地基处理中一种实用、经济、适应性广的针对大面积软基处理的有效方法[2]。

近年来,地基处理技术发展迅速,越来越多的新地基处理技术应用于建筑工程建设中。其中,CFG 桩作为一种常用的地基处理技术,不仅施工效率高、地基处理效果好,并且成本和技术难度也相对较低[3]。结合工程地质条件,科学合理地选择多桩组合型复合地基处理技术,不仅能够满足结构设计要求,而且提高了实际的经济效益,提升了工程质量[4]。

2 CFG桩超灌问题分析及控制措施

2.1 施工实例

北京朝阳站工程行包通道,设计标高为±0.00(相对于绝对高程35.38 m)。CFG 桩桩长7.5 m、桩径400 mm,桩间距1 800 mm,正方形布置,桩数707 根,混凝土设计强度为C20。设计桩顶标高为-9.35 m,桩底标高为-16.85 m,灌注标高宜高出设计桩顶标高不少于0.5 m。桩顶埋深7 m,开挖后发现大量CFG 桩超灌2 m以上。

CFG 桩超灌过高,导致土方开挖施工无法正常进行,增加大量桩间土开挖施工及二次截桩工程量,并存在挖机断桩风险,造成经济损失及质量风险。

2.2 超灌的主要因素

(1)CFG 桩成桩后未及时清理桩间土,桩间土体过高,在混合料灌注过程中,施工人员无法准确判断混合料灌注高度,造成CFG超灌。

(2)CFG 桩灌注混合料时拔管过快。通过查看原始记录,发现CFG 桩灌注混合料时,拔管速度超过1.5 m/min 时,混合料泵送量将难以掌握,造成大部分桩超灌严重。而拔管速度小于1.5 m/min 时,混合料泵送量相对可控,超灌量较少。同时因为提钻太快泵送混凝土跟不上提钻速度,钻头上的泥土落入桩孔内,带来断桩的质量风险。

(3)没有对投料量进行精确计算。混合料灌注到CFG 桩的桩顶标高后,没有控制结束的有效措施,桩顶标高主要依靠施工人员的经验控制,也没有对每次泵料量实际测算,造成施工超灌情况严重。

(4)现场作业人员信息传递、指令传达缓慢。由于现场施工时存在噪声,控制标高人员与泵送混合料人员之间存在距离,指令发出与接收时间有误差。

(5)充盈系数理论值偏大。造成灌注混合料计划量偏大。由于操作人员无法准确预估CFG 桩实际灌注高度,将计划混凝土全部灌注进桩孔内,造成CFG 桩体严重超灌[5]。

(6)钻杆尺寸偏小。施工人员往往会根据以往项目的施工经验选择钻杆尺寸,钻杆尺寸会略小于桩径,但由于不同项目、不同地点,相应的地质条件存在差异,这种依靠经验的选择往往存在偏差。实际需要灌注的混合料方量小于设计值,但现场未进行实际的测量分析,仍按理论方量灌注混合料,造成桩体超灌。

(7)不良地质条件。CFG 桩施工深度范围内存在砂层,会影响混凝土灌注量的判断。

(8)操作工人技术不扎实。理论水平与综合素质较低,导致在施工过程中操作不规范。

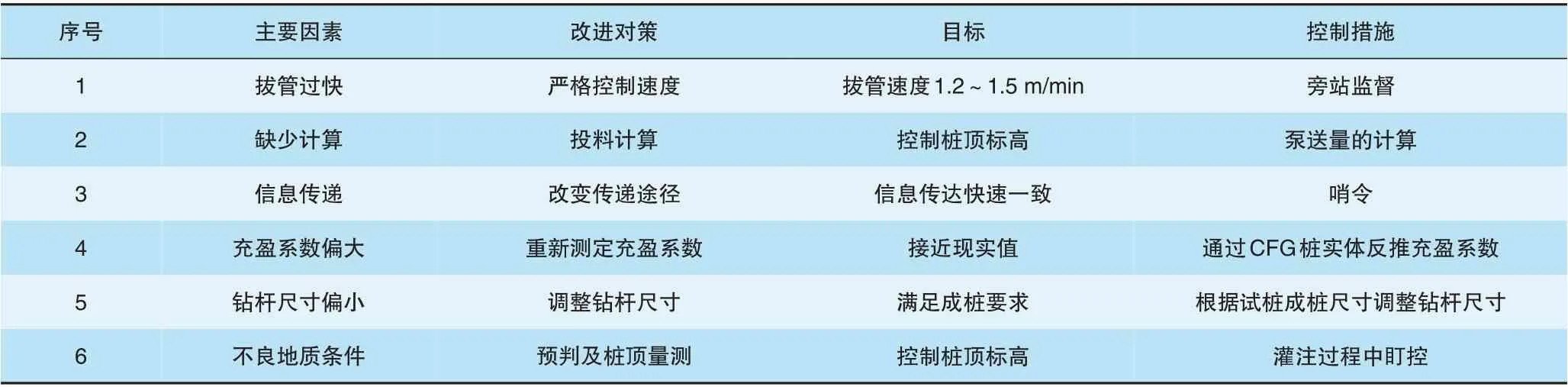

主要针对(2)、(3)、(4)、(5)、(6)、(7)这6个方面提出相应控制措施。

2.3 超灌控制措施

CFG桩超灌控制措施见表1。

表1 CFG桩超灌控制措施

(1)严格控制拔管速度,现场旁站人员严格监督,禁止桩基操作人员随便调整拔管速度,依据地质资料及设计图纸要求,限定拔管速度维持在1.5 m/min。

(2)每个桩基班组配备口哨,在灌注混合料过程中安排专人负责控制,当灌注到设计桩顶标高时,观察人员使用口哨向泵机操作人员发出停泵信号。确保指令传递快速有效。

(3)计算地泵每次泵料方量与混合料表面上升高度之间的关系,通过现场小型构件进行地泵单次泵料方量试验。

经过试验统计2 m³混凝土需泵送35、36、36、37、36 次(共进行5 次试验统计),取平均值36 次。q泵=2÷36=0.055 6 m³。

直径为400 mm 的CFG 桩每米的混合料用量q 为:q=πr²×1=3.14×0.2²×1=0.125 6 m³。

地泵每加压一次,CFG 桩孔内混合料液面上升高度h为:h=0.055 6÷0.125 6÷1.044=0.42 m。

经过计算得出地泵每加压一次,CFG 桩身提高0.42 m。

(4)准确计算充盈系数以及充盈系数控制措施。对前期已经施工的桩体进行实际分析,通过土体开挖后超灌高度的实际测量,以及施工原始记录中的灌注方量,计算实际的充盈系数。

取10 组数据,超灌高度分别为:1.8、1.9、1.9、2.0、2.0、2.0、2.1、2.1、2.1、2.2 m。取超灌高度为2.0 m,10根桩平均灌注混合料方量为1.18 m³。

充盈系数计算:1.18÷〔0.2×0.2×3.14×(7+2)〕=1.044。

①严格控制场地清表高程和平整度,保证清表后高程偏差在±100 mm。

②钻机组装完成,对钻机进行验收,检查钻杆直度及尺寸,先进行运转试验,验收合格、运转正常方可进行正式施工。每个施工区域开始施工前,精确测量钻杆实际长度,钻头钻至设计标高时,在动力头底面相应的钻机塔身处作醒目标记,作为控制桩长的依据。

③增大施工桩间距,采取隔桩跳打工艺,尽量避免发生串孔。每一列先施工灰色桩位、后施工红色桩位,逐列向前推进(见图1)。

图1 CFG桩位平面布置

④配备专职监督人员严格控制混凝土质量,对每车混合料进行坍落度检测,数值控制在180±20 mm,防止发生堵管等情况,保证混合料灌注一次成桩[6-7]。

⑤避免停机待料现象,现场混凝土罐车充足,储备一定数量的混合料后方可开钻,确保混凝土在穿过容易串孔土层时的连续性。

⑥施工过程中,每台钻机安排专职人员24 h 盯控,做好施工原始记录,载明钻进时间、钻机电流值、钻进深度、灌注时间、混合料灌入量、泵料次数、泵压等数据,出现异常情况及时处理。

⑦对于桩顶标高接近地面的CFG 桩体,每个区域开钻前先试钻3 根,详细统计混合料使用量和充盈系数,确定该段混合料指导用量,在泵送混合料时通过控制泵压和泵送次数控制混合料用量。

(5)由于地质条件不同,成桩尺寸会存在差异。通过对CFG 桩的成桩尺寸测量,选取10 根数据如下:382、382、382、383、383、383、383、384、384、385 mm,施工所用钻杆尺寸为370 mm。通过实测发现桩径尺寸普遍偏小,存在质量风险,通过分析成桩尺寸与钻杆尺寸之间的差值,得出钻杆尺寸为385 mm 适合此地质条件。施工钻杆见图2。

图2 施工钻杆

(6)以北京朝阳站综合运输通道CFG 桩施工为例,桩顶标高以下3.5 m处存在砂层,砂层厚度1.2 m,桩体需穿透砂层。地质剖面见图3。CFG 桩外围设置有直径800 mm 人工挖孔桩,挖桩发现CFG 桩在砂层发生扩径现象,如设计半径200 mm 的CFG 桩,实际单侧半径达到1 200 mm,设计桩间距1.8 m,砂层范围平均扩径可达半径900 mm。砂层扩孔示意见图4。

图3 地质剖面

图4 砂层扩孔示意图

每米桩长增加混合料用量2.414 4 m³,对混合料用量及桩顶标高控制造成很大影响。施工过程中流砂层对混合料灌注量的影响与桩体所在区域CFG 桩施工顺序、单根桩体所处位置都有关系,只能通过本区域已经施工的CFG 桩实际用量估算,无法准确计算。桩顶标高只能通过灌注过程中加强盯控测量进行控制。

2.4 施工效果

通过采取新的施工措施,发现CFG桩桩顶标高控制效果良好。对本工程CFG桩桩顶标高进行抽查,绝大部分CFG桩桩顶标高达到预期效果,杜绝了严重超灌现象。

3 结束语

通过北京朝阳站工程CFG 桩复合地基施工情况分析,发现严格控制拔管速度、采取有效的信息传递方式,并进行准确的理论计算,以及通过试验桩准确计算充盈系数,能很好地控制CFG 桩超灌现象,同时减轻断桩风险。在经济上还可以减少浪费,节约材料用量,大大减少桩间土施工工程量及施工时间,可为其他类似工程施工起到一定的借鉴作用。