超大板块折线幕墙玻璃安装工艺应用

2020-02-25王猛

王猛

(中铁建设集团有限公司 北京中铁装饰工程有限公司,北京 100040)

0 引言

新建铁路站房越来越具有特色,成为了地方标志性建筑,也成为展示铁路外在形象的窗口[1]。超大板块折线幕墙玻璃作为一种新型的幕墙玻璃,相对于传统石材幕墙施工存在的不足[2],可以完美诠释超大板块玻璃在站房中实用简约、节能环保、时尚现代、虚实兼备的风格,折线玻璃之间呈直角排列,形成棱镜效果,较好契合“经济艺术”的特点。但是由于站房项目的特殊性,使得施工方案确定较慢,相对于民建项目施工工期通常较为紧张,即使加快材料的运送效率及增加施工人员,仍然满足不了施工的工期要求。因此,以北京朝阳站站房工程为例,总结通过安装施工轨道的超大板块折线幕墙玻璃安装工艺,为工期紧张情况下的幕墙玻璃安装提供参考。

1 工程实例分析

1.1 工程概况

北京朝阳站外立面幕墙,从标高0.000 到屋面挑檐吊顶之间,幕墙范围包括:玻璃幕墙、铝板幕墙、陶土板幕墙、玻璃雨棚、公交站房雨棚、中央站房内的进站盒子幕墙等,站房建筑俯视图见图1。

北京朝阳站的超大板块折线幕墙玻璃位于西站房17~24 m区域层及中央站房高架层南、北、东3个面的陶土板盒子位置处,折线幕墙玻璃总面积达3 200 m2。折线幕墙玻璃建筑面积最多的位于西站房西立面轴17~24 m区域层,幕墙玻璃总长177 m,单块折线玻璃高度5.995 m,质量760 kg。

图1 北京朝阳站建筑俯视图

1.2 工程特点及重难点

北京朝阳站折线幕墙玻璃均采用HS12+2.28PVB+HS12+16A+HS12+2.28PVB+HS12 半钢化夹胶中空超白Low-E 镀膜玻璃[3]。通过BIM 应用对作为幕墙支撑体系的竖向无框架结构的整体支撑受力体系进行分析[4],得出该体系幕墙具有竖向承载构件规格大、跨度大,承受有风荷载、地震荷载及自重荷载,结构受力复杂的特点,对玻璃及结构胶的应力变化影响较大,夹层玻璃外露边需进行密封处理。因为折线幕墙层间高度6 450 mm(见图2),玻璃自身高度6 000 mm、自质量730 kg,需考虑限制其水平位移和大跨度支撑变形,增加了安装难度。巨大的玻璃运送上楼及安装是工程的重点及难点。

图2 折线幕墙层间结构净空

1.3 解决办法

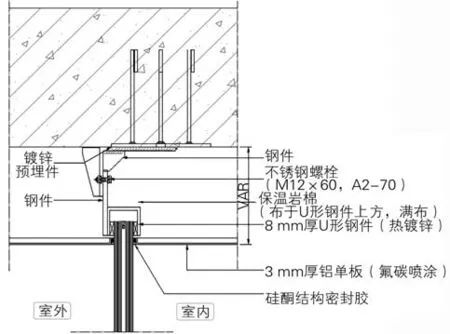

考虑限制折线幕墙玻璃水平位移和大跨度支撑变形的问题,通过上口使用特制钢构件与预埋件连接,使用根据玻璃配置定制的U 形槽口与钢构件螺栓连接(见图3),这样既能很好地限制U 形槽的后期位移,又能在玻璃安装时根据螺栓孔进行细微的误差调节。

图3 玻璃上口节点连接

在安装时,将折线玻璃的具体分格通过精准的测量放线放样在对应的预埋件钢件上。这样做可以在安装玻璃时减少每个玻璃的放样时间,较快地一次性得到每块玻璃的具体位置;允许误差±1 mm,减少了累计误差;保证玻璃的进出分格在一条直线上,达到建筑美观的目的。针对结构层间操作困难、玻璃自质量大的问题,使用轨道吊装安装方案,简单、快捷,便于现场安装。

2 安装工艺及核心要点

施工前,依照我国铁路站房工程施工的相关技术规范,结合工程实际情况,编制施工技术资料管理计划,形成完整的《技术资料计划书》,报监理和建设单位审批、备案,为创优质工程做好准备[5]。

2.1 施工工艺流程

2.1.1 安装工艺具体施工流程

施工工艺:放线→复检埋件→修正埋件→安装钢支座→安装钢龙骨→玻璃面板安装→调整定位→玻璃肋安装→调整定位→清洗→注胶、交验。

2.1.2 钢支座安装

钢支座的预装焊接工作在土建施工完成后根据设计要求进行,先初步定位埋件位置后点焊固定,再经校核无误后满焊固定,安装好的钢支座水平度必须满足落地大玻璃槽钢安装要求。

钢骨架之间的焊接工作必须按先上下交替焊、再左右交替焊的顺序进行,防止钢构件局部受热膨胀使分格位置偏差过大,影响玻璃板块安装。

2.1.3 钢龙骨安装

上下部位钢龙骨的安装,采用槽钢焊接于钢支座上的方式。安装时先调整其位置,经校核无误后最终固定。为保证焊接符合设计要求,要确保槽口焊接后除去焊渣做好防腐处理。

2.1.4 玻璃面板安装

在底部钢槽内水平垫入橡胶玻璃垫,每块玻璃垫块数量应为2 个,厚度不小于5 mm,长度不应小于100 mm[6]。安装时,先将玻璃匀速运到待安装位置,当玻璃到位时,在脚手架上的安装人员应尽早抓住吸盘,控制稳定玻璃,以免碰撞;玻璃稳定后,先垫入玻璃垫块,安装人员应注意保护玻璃,将玻璃慢慢摆入槽中,待玻璃定位好后再在上下部U 形槽内用泡沫填充棒固定住玻璃,防止玻璃在槽内摆动造成意外破裂。随后,进行整体立面平整度的检查,其平面度偏差不得超过4 mm,确认完全无误,符合图纸设计要求才能进行注胶[7]。

2.1.5 清洗、注胶

完成玻璃面板安装后,应及时报验并注胶,以免玻璃活动而造成误差。用二甲苯擦净玻璃需注胶的部位,折线玻璃90°拼角位置缝隙用硅酮结构密封胶注实,注意平直,留净宽17 mm 注胶厚度,所有需注胶部位应粘贴保护胶纸,注意胶纸与胶缝平行,注胶应饱满、密实、平整、无缝隙,保证胶缝美观、流畅[8]。

2.2 核心要点

超大板块折线幕墙玻璃安装工艺核心点在于玻璃安装方式采用坐立式安装,下口采用定制的L形折弯钢板及方钢管焊接成钢支座,在玻璃安装坐立在钢支座上后,使用角钢与定制的L形折弯钢板进行固定,进而形成一种可活动调节玻璃位移的安装槽(见图4)。要保证玻璃面板不形成机动体系,上下两端必须用钢构件完全限制其水平位移,在这种情况下如何入上口槽口安装玻璃是重点。

图4 玻璃下口节点连接

2.3 安装方案的选用

为了满足施工工期要求,也为了解决玻璃因板块大安装困难的问题,同时要防止安装误差,所以在选用信誉优秀的玻璃厂家前提下,分别考虑吊篮配合电动吸盘车安装、自制“炮车”工具安装、安装轨道吊装3种方案(见图5)。

图5 玻璃安装方案

(1)吊篮配合电动吸盘车安装方案。吸盘车的负载曲线数据见图6,满足质量为760 kg的超大板块玻璃的安装要求。但经现场安装试验,该吸盘车由于折线幕墙的阴阳角原因,不能很好地灵活安装玻璃,还由于配合吊篮成本高,1 d 只可满足4 块玻璃的安装,不能满足工期的要求,因此最终取消了此施工方案。

图6 吸盘车负载曲线

(2)自制“炮车”工具安装方案。通过滑索原理,自制“炮车”安装玻璃,该安装方案经过现场试验,可安装自质量达1 000 kg的超大玻璃,满足施工工期要求,1 d 可安装7~8 块超大玻璃。但每安装1 块需要8个施工人员相互配合,且由于该辅助工具移动略有不便,因此,只作为候选安装方案。

(3)安装轨道吊装方案。考虑后期玻璃维修及更换方便,提出在玻璃上口增加检修轨道,由于该轨道现阶段也可用于施工,因此决定把检修轨道提前安装在折线上口。轨道吊装玻璃施工简单、方便、快捷,能够很好地节省施工安装时间,通过此方案,减少了现场施工人员的工作量,在大块玻璃到达现场后,经过对基层龙骨和钢构件安装焊接严格检查后,确认安装焊接牢固、安全后,施工人员便可直接通过轨道把玻璃吊装到指定的位置处,减少了安装工作大量依靠人力和外部机械的工作量,由此达到节省施工时间的目的。

通过样板施工和系统比选,最终因为安装轨道吊装方案具有施工便捷和节省人力成本的优点,选定为实施方案。

3 结束语

北京朝阳站轨道吊装超大幕墙玻璃的成功实施,说明超大板块折线幕墙玻璃安装工艺能够解决实际问题,不仅节约了站房施工工期,还降低了施工成本。此工艺增加了超大玻璃设计和施工方面的技术储备,也为京哈高铁的顺利通车奠定了基础,可为其他幕墙玻璃安装施工提供参考。