基于Lora通信的塔吊三维空间防碰撞算法研究

2020-02-25宋红景常攀龙

宋红景,常攀龙

(中铁建设集团有限公司北京中铁建建筑科技有限公司,北京 100166)

0 引言

随着我国建筑业高速发展,经常出现施工中多台塔吊同时作业的情况。对于塔吊作业安全的保障,传统方式是依靠人工观察,并通过对讲机指挥塔吊司机进行操作[1]。这种方式不但占用大量人力资源,并且可能发生人员疲劳、走神情况,造成安全隐患。塔吊安全性能要求非常高,且存在较高事故发生率,如何安全、高效地操作塔吊,是行业内亟待解决的问题之一[2-3]。无论是单塔吊运行,还是大型工地塔群同步作业,防止在施工中发生碰撞,对于安全生产有着极其重要的意义[4-5]。

据统计,出现塔吊安全事故主要有设计、制造和使用3 个方面原因[6]。其中,最常见是使用原因,主要包括:(1)违章操作或误操作;(2)没有安全保护装置或保护装置失效;(3)管理不当或维修保养不到位;(4)外部环境因素,如台风、泥石流、地震等。研究采用塔吊三维空间防碰撞算法,搭建一套基于物联网技术的塔吊防碰撞系统,应用并测试该算法的正确性、及时性和安全性,以解决上述问题。

1 塔吊防碰撞系统架构设计及信息共享

1.1 系统架构

塔吊防碰撞系统由塔吊运行在线监督管理平台、塔吊专项施工方案设计软件、监控硬件设备、数据传输系统4部分组成。将塔吊运行姿态实时数据、防碰撞算法及预警报警系统集成于塔吊驾驶室中显示仪器上,从而有效地辅助塔吊司机进行高空作业。

1.2 传感器搭建

塔吊辅助驾驶系统传感器主要有高度传感器、幅度传感器、回转传感器、倾角传感器、质量传感器和风速传感器等6类,传感器通过串口,将实时数据传输至辅助驾驶仪的PCB 板。高度传感器和幅度传感器安装于起升卷扬机和变幅卷扬机的机械限位处,分别实时记录吊钩的离地高度和塔吊小车的伸缩幅度;回转传感器安装于回转机构多功能行程限位器处,记录塔吊的回转角度;倾角传感器安装于塔机回转机构处,用于检测塔机的倾斜度;质量传感器安装于吊臂起升缆绳定滑轮内,实时采集吊物的质量;风速传感器安装于塔帽处,记录实时风速。传感器预警机制见表1。

表1 传感器预警机制

1.3 Lora通信

Lora 通信技术是一种基于扩频技术的无线传输方案,可实现低功耗、远距离传输。辅助驾驶仪的PCB板内置Lora 通信模块,主板对高度、幅度、回转等实时数据进行处理,然后传递给塔吊物联网网关,并形成分布式自组网。塔群间可通过Lora 通信,实时动态传输并共享自身运行参数。塔群自组网示意见图1。图中,塔吊a 可实时接收相邻塔吊b、d 的工况参数,通过防碰撞算法计算,发出相应的预警及控制信号,并通过辅助驾驶仪内嵌程序算法,实现防碰撞功能。

图1 塔群自组网示意图

2 防碰撞算法研究

塔吊作业时,常出现塔吊与周围房屋、附近山体等发生区域碰撞,或人为原因造成的塔群碰撞,分别从这2 个方面进行防碰撞算法研究,有效防止碰撞发生。

2.1 区域防碰撞算法

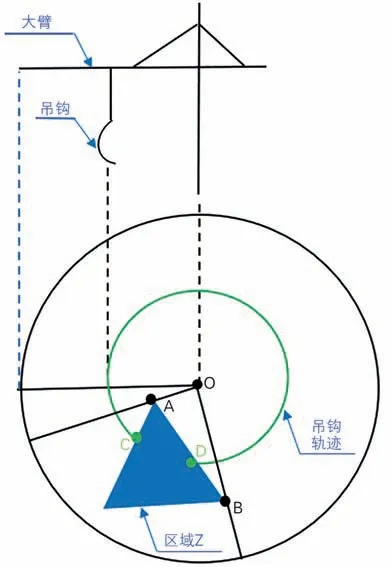

塔吊在施工作业时,一旦塔吊位置确定,其平衡臂一般不会与障碍物发生碰撞。可能发生碰撞的部位一般有大臂、钢丝绳、吊钩、吊物等。区域碰撞投影示意见图2。

图2 区域碰撞投影示意图

图中,区域Z(三角形区域)为塔吊作业时的障碍物(限行区域)。当塔吊吊钩最下方高度超出障碍物最大高度安全距离以上,或塔吊最上方高度超出障碍物最小高度安全距离以上时,不可能发生碰撞,塔吊可在与障碍物高度临界值安全距离以上回转运行;当塔吊大臂高度介于障碍物高度之间,并运行至∠AOB扇形AO边一侧的安全临界值A点时,算法程序输出信号并切断继电器,限制塔吊逆时针旋转,但可顺时针旋转(当大臂运行至∠AOB扇形BO边一侧时同理);当障碍物最高点位于大臂和吊钩之间时,钢丝绳或吊钩可能和障碍物发生碰撞,大臂运行至C点(或D点)时,算法程序限制塔吊逆时针(或顺时针)旋转,但可反方向或上下运行。

2.2 塔群防碰撞算法

塔群间通过无线高速模块进行姿态数据交互,计算本地塔吊与干涉塔吊是否存在碰撞点及碰撞具体位置。根据塔吊姿态数据对碰撞点进行预警报警,并解除塔吊司机的相应操作,以防止碰撞。

2.2.1 塔吊间是否存在碰撞

对于塔吊间是否存在碰撞,可从水平维度判断。所有塔吊都以塔基为圆心、大臂为半径做圆周运动,即大臂是塔吊与外部物体发生接触的最大范围。根据塔基坐标,计算塔基之间距离是否大于相邻塔基大臂长度之和。若塔基之间距离不大于大臂长度之和,可能发生碰撞。

塔吊臂长关系示意见图3。图3(a)长度关系为:L(O1O2)>L(O1A1)+L(O2A2),2 个塔吊不可能发生 碰 撞;图3 (b) 长 度 关 系 为:L (O1′O2′) <L(O1′A1′)+L(O2′A2′),2个塔吊可能发生碰撞。

图3 塔吊臂长关系示意图

在此判断基础上,在对方塔吊静止且本地塔吊实时作业状态下,先找到对方大臂线段O1A1,再以本地塔吊塔基O2为圆心、大臂O2A2为半径作圆,求线段O1A1与圆是否相交。若线段O1A1与圆相交,对方塔吊在本地塔吊运行范围内可能发生碰撞。

塔吊碰撞关系示意见图4。图4(a)不存在碰撞可能;图4(b)圆内线段A1′A2′上每个点都可能与本地塔吊大臂发生碰撞。

图4 塔吊碰撞关系示意图

2.2.2 塔吊间是否发生碰撞

对于塔吊间是否发生碰撞,可从空间垂直维度判断。根据前文计算,塔吊之间在线段CB上存在碰撞可能。但是,塔吊之间为三维空间,不在1个坐标参考系,无法进行比较,需要将2台塔吊可能发生碰撞的大臂斜拉梁放入参考系进行比较判断。塔吊三维空间关系示意见图5。

图5 塔吊三维空间关系示意图

图5 中,2 台塔吊都可能运行至线段CB,CB 相当于塔吊大臂的地面投影,以CB为x轴,大臂在x轴投影点的高度为y 轴,C 点为x 轴圆点,B 点为正方向。CB投射至塔吊大臂,可确立各自的直线方程。

对方塔吊直线方程:

本地塔吊直线方程:

式中:k1、k2、k3、k4、b1、b2、b3、b4值是基于各自塔吊的规格,根据投射到CB 的高度计算出的结果。根据式(1)、式(2)进行相互代入计算,可得碰撞点在x 轴的位置,若碰撞点在CB,则表示在运行区间内会发生碰撞;若碰撞点不在CB,如小于0 或者大于CB 长度,则表示在碰撞范围内部会发生碰撞。

相对于大臂碰撞,吊钩(或钢丝绳)碰撞的可能性更大。若本地塔吊高度低于对方塔吊吊钩或本地塔吊吊钩高于对方塔吊斜臂拉梁,吊钩不存在碰撞对方塔吊的可能性,无须进行计算。吊钩是否存在碰撞可以采用线段与圆是否相交的方式进行判断。吊钩与大臂碰撞示意见图6。

图6 吊钩与大臂碰撞示意图

图6 中,箭头n 所指圆圈表示塔吊e 的吊钩运行轨迹,2 个塔吊存在交点g,利用上面确立的方程计算对方塔吊f 在g 的最高点,与塔吊e 的挂钩进行判断,根据设定的报警范围判断碰撞可能性。

实际情况中,在不规则障碍物和塔群结构的边缘设置了预警阈值,为方便理解,以上各碰撞点预警阈值设为0。其他碰撞类型分析方法类似,不再赘述。

3 算法测试

就区域碰撞和塔群碰撞2个方面通过塔吊模型模拟真实环境,有效测试算法的实现。

3.1 区域碰撞

首先搭载2 台塔吊模拟机和2 套防碰撞算法系统,在辅助驾驶仪中导入算法程序软件并调通串口及协议;在区域吊装功能选项中,设置区域类别、区域方式和限制高度。当塔吊进入到限行区域安全距离临界值时,软件页面右下角碰撞报警灯闪烁鸣声,同时限制塔吊向相同趋势运行(见图7)。

图7 区域碰撞报警界面

3.2 塔群碰撞

通过在防碰撞系统里依次设置塔吊坐标、防碰撞报警参数、Lora 模块参数,建立塔吊之间的数据通信。当操作1台塔吊进入预先设置的安全阈值时,辅助驾驶仪屏幕右下方干涉灯闪烁并发出报警声,同时系统限制塔吊向相同趋势运行(见图8、图9)。

图8 塔群碰撞报警界面

图9 塔吊碰撞实时状态

4 结束语

研究重点讨论的是防碰撞算法,通过对多种型号的塔吊进行调研,建立参数数据库。经多次实际测量和系统优化,保证塔吊实时作业动态采集数据精度值。针对系统安全性和应急事件,进行简单说明:该防碰撞理论和处理程序是构成塔吊辅助驾驶系统的一部分,无特殊情况不会发生异常或失效,只起到在碰撞发生前输出信号保证驾驶减速或限行的辅助驾驶作用,不会扰乱并恶意控制塔吊驾驶系统本身运行。当出现特殊情况导致防碰撞系统失效,塔吊司机还是可以根据自身经验驾驶塔吊小车运行。另外,整体辅助驾驶系统中有1个摄像头安装在驾驶室,实时捕捉塔吊司机驾驶操作,视频和传感器数据分别通过网桥和4G传输形式传递到在线监督管理系统云平台(有数据备份功能),为管理部门评价塔吊司机的技能、工作效率、有无违章操作等提供有效数据,具有事故追责可追溯功能,使监督工作落到实处。