加装后缘小翼的垂直轴风力机输出特性研究

2020-02-25郭少真陈永艳韩成荣

郭少真,陈永艳,田 瑞,韩成荣,郭 欣,陈 涛,佟 鑫

(1.内蒙古工业大学 能源与动力工程学院,内蒙古 呼和浩特 010051; 2.风能太阳能利用技术教育部重点实验室,内蒙古 呼和浩特 010051; 3.天津平云电力科技有限公司,天津 300380)

0 引言

风能作为一种可再生能源,受到了世界上越来越多的国家和地区的关注。 开发利用风能有助于解决我国资源缺乏与环境污染的双重问题。 根据全球风能理事会 (GWEC) 发布的数据可知,2017 年全球风电新增装机容量达52.492 GW,累计装机总量为539.123 GW,其中我国新增风电装机容量达19.66 GW,占世界新增风电装机量的37%,累计装机量为188.392 GW,占世界装机总量的35%,均居世界首位。 风力发电机作为将风能转换为电能的设备,分为水平轴风力发电机和垂直轴风力发电机两种。 垂直轴风力机流场结构比水平轴风力机流场结构复杂,属于典型的大分离非定常流动,利用叶素理论不能完全对其分析,所以垂直轴风力机的研究滞后于水平轴风力机。但近年来H 型垂直轴风力机也取得广泛关注,国内外众多学者对于改变垂直轴风力机流场结构从而提升做功能力的研究众多。N A Ahmed[1]利用风洞试验的方法对H 型垂直轴风力机端部加装多种小翼进行了启动性能分析,发现加装端部小翼对垂直轴风力机启动性提升超过了10%。Nathan K Rajaguru[2]利用CFD 数值模拟方法对垂直轴风力机加装圆盘等小翼进行了研究,发现能够有效提高对称翼型垂直轴风力机的性能。 文献[3],[4]利用数值模拟方法对叶片后部加装辅助翼型进行了研究,发现可以明显改善主叶片周围流场。 邓飞[5]利用数值模拟方法对加装叶尖小翼的垂直轴风力机进行了气动性能的研究,得出在不同展弦比下翼尖涡流对升力大小的影响。 基于前期对于H 型垂直轴风力机的理论研究,本文针对垂直轴风力机叶尖涡设计了后缘小翼 (由于叶尖涡主要存在于叶片端部位置的5%附近,为全面影响叶尖涡,设计小翼高度为整叶片的6%~7%),通过加装小翼影响叶尖涡,改善后缘流场以及内部流场的方式,提高风力机的输出特性。以风洞实验与数值模拟两种方法对H 型垂直轴风力发电机加装后缘小翼的输出特性进行了分析。

1 风力机叶片与后缘小翼参数

1.1 风力机叶片参数

本次风洞实验叶片采用NACA0012 翼型叶片[6],具体参数见表1。

表1 风力机叶片参数Table 1 Blade parameters of wind turbine

1.2 小翼参数

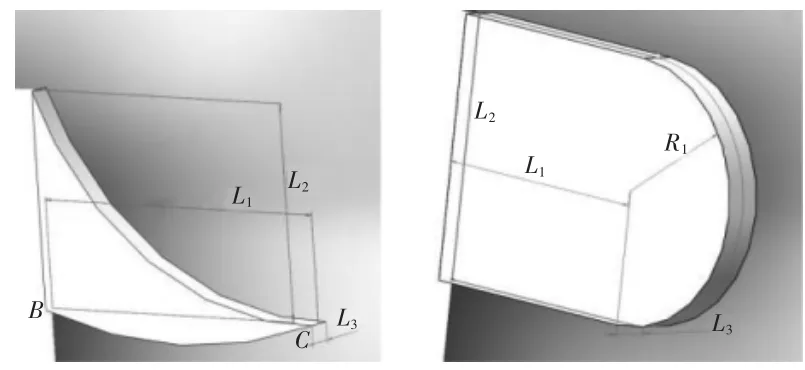

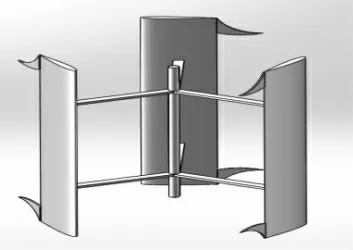

后缘小翼采用两种,一种为根据叶片后缘形状设计的流线型小翼,另一种为风力机小翼研究领域使用较多的平板扇型小翼,本文选用流线型小翼(图1),小翼参数设置示意图如图2 所示。

图1 小翼实物模型Fig.1 A mockup of small wing

图2 小翼设置参数图Fig.2 Small wing parameter Settings

本文定义小翼长度与叶片翼型弦长的比值为径长比,其中:流线型小翼径长比为L1/Lm,参数见表2;扇型小翼径长比为(L1+R1)/Lm,参数见表3。实验采用0.2,0.4,0.6 三种径长比的小翼进行研究。 将径长比为0.2 的流线型小翼简称为L0.2,将径长比为0.4 的扇型小翼简称为S0.4,以此类推。

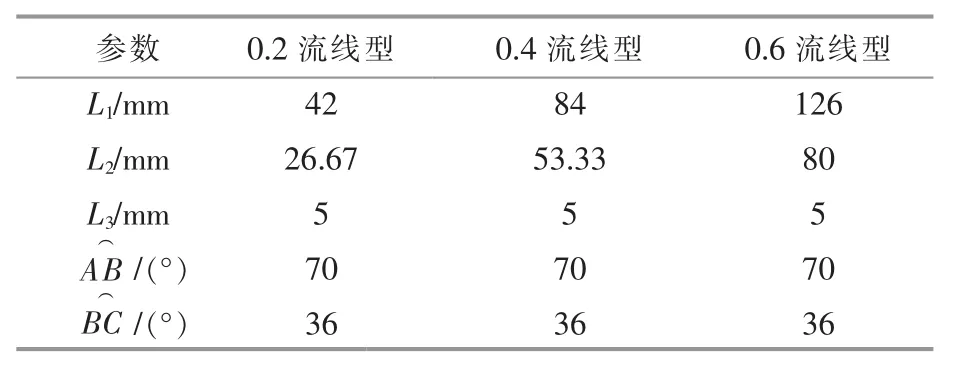

表2 流线型小翼参数Table 2 Streamlined small wing parameter table

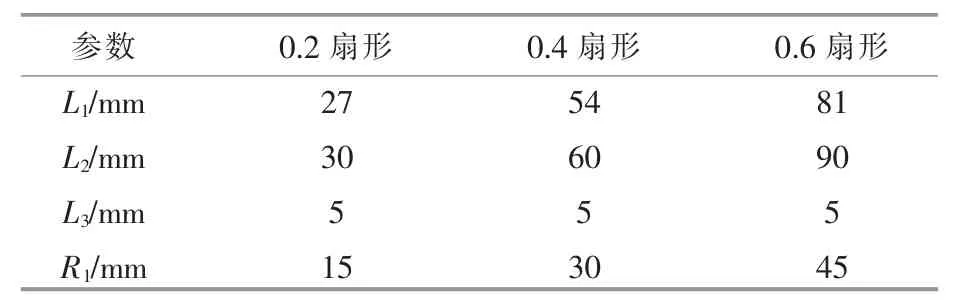

表3 扇型小翼参数Table 3 Fan-shaped small wing parameters table

2 数值模拟实验

2.1 计算模型

本实验采用三维计算流体力学方法进行模拟计算。通过SolidWorks 软件进行三维建模(图3),同时考虑连接杆和转轴对后缘流场造成的影响。

图3 模型建立Fig.3 Model establishment

2.2 计算域

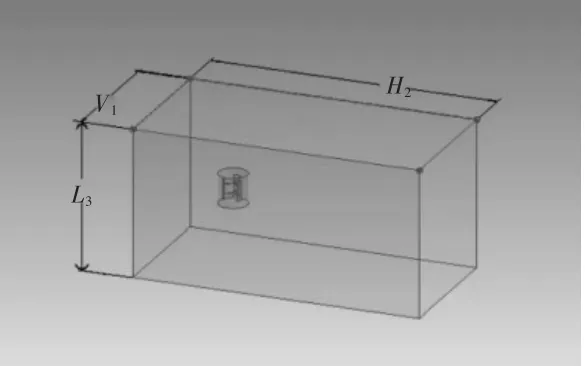

为让流场不受空间边界影响,采用15D×8D×8D 的长方体计算区域(图4),图中 H2=15D,V1=8D,L3=8D。

图4 计算域Fig.4 Computational domain

2.3 网格划分

常用的网格划分方式包括结构化网格和非结构化网格。两种网格划分方式各有优势,但是本文风力机模型的结构较为复杂,且对关键结构需要进行网格加密处理,为更好地模拟真实流场的变化,采用四面体非结构化网格划分,同时可以避免不必要的网格过密而浪费大量的计算时间。 网格划分如图5 所示。

图5 网格划分Fig.5 Mesh generation

2.4 模拟条件设置

本实验采用的是N-S 方程的雷诺平均数值模拟(RANS)方法中的 SST k-ω 模型,结合滑移网格技术,利用二阶迎风格式离散,求解器采用的是SIMPLE 算法迭代求解。 计算域边界设置为速度入口,湍流强度为5%,由于出口处的速度与压力不能确定,所以将出口设置为自由流出口。而对于壁面的设置中,实际风力机在运动中处于自由流场空间,不考虑地面粗糙度的影响,故将静止域的壁面设置为无反射边界条件的固定壁面。 滑移面采用滑移网格技术,将旋转域与静止域的交界面设置为滑移面。

2.5 计算结果与分析

2.5.1 扭矩系数

风力机旋转过程中,每个叶片所处的位置不同,导致各叶片扭矩系数的变化趋势也不同。为了让计算机所记录的扭矩系数更合理,通常待风力机旋转稳定后,在一个角度下,对风力机旋转一定周期内的扭矩系数平均值进行采样。

图6 为风力机稳定旋转后,20 个周期内单叶片扭矩系数变化的平均曲线图。

图6 扭矩系数变化的平均曲线Fig.6 Average variation curve of torque coefficient

由图6 可知,加装后缘小翼的H 型垂直轴风力机叶片最大扭矩系数要高于未加装小翼的叶片,其中径长比为0.6 的小翼扭矩系数最高,但是在下风向区域时,径长比为0.6 的小翼扭矩系数要略低于无小翼的叶片扭矩系数。综合考虑,加装径长比为0.4 的小翼的叶片在上风向区域时,扭矩系数要明显高于无小翼叶片,而在下风向区域时,扭矩系数与无小翼叶片基本持平,甚至略高。

2.5.2 模拟功率分析

在 Fluent 软件中,扭矩系数[7]为

式中:M 为风力机产生的总扭矩;ρ 为空气密度;A为风轮在旋转平面的投影面积;V1为来流速度;R为风轮旋转半径。

风力机输出功率(Pt)为

式中:n 为风力机的转速。

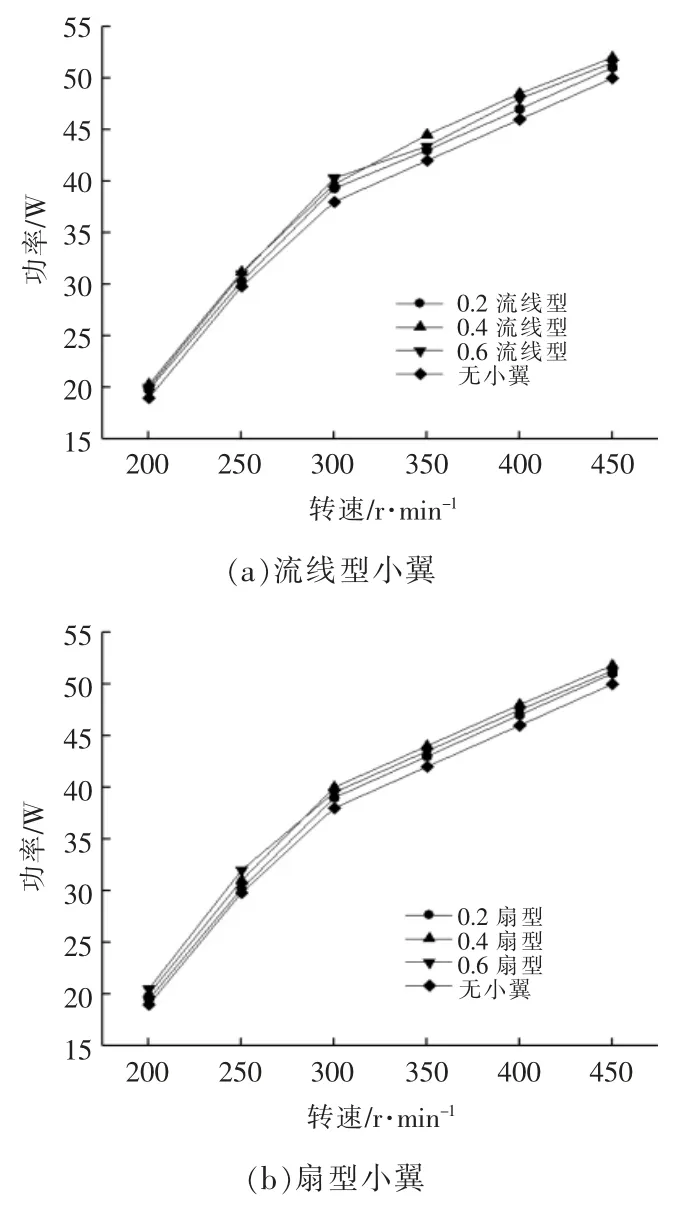

图7 为运用数值模拟的方法,在不同转速下,加装不同径长比的流线型小翼及不加装小翼的风力机与加装不同径长比的扇型小翼及不加装小翼的风力机功率变化曲线图。

图7 功率变化曲线Fig.7 Power graph

由图7(a),(b)对比可知:随着风轮转速升高,风力机输出功率不断增大,在相同小翼情况下,径长比的影响使加装小翼叶片的功率变化明显;当转速为305 r/min 时,径长比为0.6 的两种小翼功率均为最高,并且S0.6>S0.4>S0.2。L0.6>L0.4>L0.2。其中S0.6比L0.6功率提升大,与无小翼叶片相比,功率最高可提升7%左右; 当转速超过305 r/min后,径长比为0.4 的小翼叶片输出功率最高,并且S0.4>S0.6>S0.2,L0.4>L0.6>L0.2。其中 L0.4比 S0.4功率提升大,与无小翼叶片相比,最高功率提升可达4%左右。

2.5.3 切向力分析

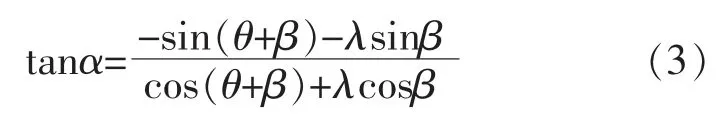

叶片的输出特性不应只局限于扭矩和功率,叶片切向力(tanα)也是判断叶片做功能力大小的判断标准之一。

由于本文计算的叶片安装角β=0°,故将叶片攻角表达式化简为

式中:α 为叶片攻角;λ 为尖速比;θ 为叶片方位角;Ct为切向力系数;Ft为切向力;C 为叶片弦长;H 为叶片展长;W 为合速度。

图8 为风力机稳定后,在旋转一周时,加装不同径长比的流线型小翼及不加装小翼的单叶片与加装不同径长比的扇型小翼及不加装小翼的单叶片切向力变化曲线图。

图8 单叶片切向力随方位角变化曲线Fig.8 The change curve of single blade tangential force with azimuth

由图8 可知:在单叶片运动到方位角约为50°时,切向力第一次达到峰值,随后攻角继续增大,产生失速[8],切向力逐渐降低;随着攻角继续增大,当叶片的方位角为110°时,切向力出现第二次峰值;在达到峰值时,加装小翼叶片较无小翼叶片相比,峰值略有提高,其中加装0.6 扇型小翼的叶片切向力提升幅度最大。

3 风洞实验

3.1 实验设备

实验在内蒙古工业大学风能太阳能利用技术教育部重点实验室中吹气式B1/K2 低速风洞开口实验段进行。 风洞全长24.59 m,采用数字变频技术调节风洞风速,并通过智能型热式风速仪标定风速。 实验设备包括Fluke 公司生产的Fluke Norma5000 高精度功率分析仪、美尔诺M9812 型可编程LED 直流电子负载箱。小翼采用亚克力材质,使用塑料膜包裹固定于叶片后缘。

3.2 实验结果及其分析

两种后缘小翼通过改变径长比与无小翼的风力机进行对比。图9 为采用风洞实验的方法,在不同转速下,加装不同径长比的流线型小翼及不加装小翼的风力机与加装不同径长比的扇型小翼及不加装小翼的风力机功率变化曲线图。

图9 功率变化曲线Fig.9 Power curve

由图9(a)可知:当风力机的转速小于 300 r/min 时,L0.6小翼与其他流线型小翼和无小翼相比,输出功率最高,其中在300 r/min 转速时,L0.6小翼较无小翼功率相比,提升最高,提升了约为6.05%; 当转速超过 300 r/min 时,L0.4小翼功率逐渐提升,其中在400 r/min 转速时,L0.4小翼较无小翼叶片相比功率提升最大,约为5.95%。 整体来看,当转速超过300 r/min 之后,L0.4小翼较无小翼叶片相比,功率提升大约为5.5%±0.5%。 由图9(b)可知:当风力机转速小于 300 r/min 时,S0.6小翼功率最高,其中在250 r/min 转速时,S0.6小翼功率较其他扇型小翼与无小翼相比提升最大,较无小翼相比功率提升6.1%左右;当风力机转速超过300 r/min 之后,S0.4小翼功率逐渐提升为最高,功率较无小翼叶片相比提升变化不大,功率提升大约在5.2%±0.5%左右。 数值模拟结果与风洞实验结果基本吻合。

4 结论

本文采用模拟计算与风洞实验相结合的研究方法,对添加两种不同类型后缘小翼的风力机输出功率与未添加后缘小翼风力机的输出特性进行了对比,得到以下结论。

①当风力机的转速约为450 r/min 时,其输出功率达到最大值,随后由于失速效应的原因,转速提升,功率逐渐降低。

②后缘小翼对风力机功率有较大影响: 风力机在转速为305 r/min 内时,径长比为0.6 的扇型小翼最优,径长比为0.6 的流线型小翼次之;而转速超过305 r/min 后,径长比为0.4 的流线型小翼最优,径长比为0.4 的扇型小翼其次。

③在上风向区域时,加装小翼的叶片扭矩系数明显高于未加装小翼的叶片的扭矩系数,其中加装径长比0.6 小翼的叶片扭矩系数最优; 在下风向区域时,加装小翼的叶片与未加装小翼的叶片扭矩系数基本持平。

④当叶片的方位角为50°和110°时切向力达到峰值,加装小翼较无小翼叶片相比,切向力峰值略有提高,但同时无小翼叶片短时间内切向力变化幅度较小,在风轮运转时更为稳定。