金属冶炼加热炉节能降耗方法研究

2020-02-25侯红杰

侯红杰

(中钢石家庄工程设计研究院有限公司,河北 石家庄 050020)

金属冶炼加热炉是将金属原料加热到金属轧制锻造温度的生产设备,又称金属冶炼工业炉,其已经成为金属冶炼工艺的核心设备之一,由于其具有操作简单、维修方便、加热效率快等优点,已经被广泛应用到化工、冶金、热处理等诸多行业领域中。在冶金行业中,加热炉分为连续加热炉和室式加热炉,从生产效率和生产质量角度来看,连续加热炉更优于室式加热炉。金属冶炼加热炉加热效率可以达到95%以上,100%负载持续率,可以连续48 小时处于加热状态,在加热过程中没有明火,操作安全。虽然金属冶炼加热炉具有多个优点,但是在实际生产中其能量消耗也是比较大的,其中包括电能、热能,据有关统计数据表示,金属冶炼加热炉能耗占冶炼整个过程能耗的50%以上,是金属冶炼企业生产成本的主要源头之一。因此节能降耗方法成为了控制金属冶炼加热炉能源浪费的必要手段,同时也是降低金属冶炼企业生产成本的关键。目前金属冶炼加热炉节能降耗所使用的方法,只是单方面从控制电极角度出发,利用电极控制系统降低加热炉电极消耗,传统方法虽然在一定程度上起到了节能降耗的作用,当时节能降耗效果不够明显,加热炉电耗量仍旧比较大,为此提出金属冶炼加热炉节能降耗方法研究。

1 金属冶炼加热炉节能降耗方法

1.1 优化金属冶炼加热炉料结构

金属冶炼加热炉炉料结构是加热炉长期稳定运行的重要保证,其不仅可以影响金属冶炼质量,而且还会影响到金属冶炼加热炉运行过程中电能消耗。通常情况下,金属冶炼加热炉炉料结构为75%自由碳、20%剩余碳、5%自由氧,该加热炉炉料结构的冶炼性能比较单一,在实际加热冶炼过程中炉料的软化开始温度和熔化开始温度都比较低,软化和熔化温度区间比较宽,最大压差也比较大,不利于金属冶炼加热炉进一步强化冶炼和降低能耗[1]。因此此次从金属冶炼加热炉炉料结构入手,通过对各个炉料成分分析,探索出新的加热炉炉料结构,从而改善金属冶炼加热炉加热性能,促进节能降耗。

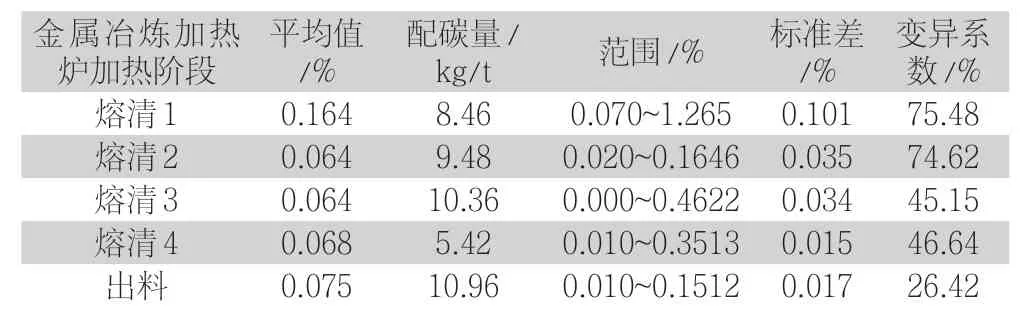

金属冶炼加热炉运行过程共分为五个阶段,包括四次熔清,一次出料,其主要是实现对炉料的冶炼,而碳作为金属冶炼加热炉炉料中的主要金属元素,对于金属冶炼加热炉炉料结构的优化,首先要了解碳含量在加热过程中的平均值和波动情况,具体如下表所示。

表1 碳含量的平均值和波动情况

结合上表,以碳氧平衡原理对金属冶炼加热炉炉料结构中的自由碳含量进行计算,其计算公式如下:

公式(1)中,C 表示为自由碳在金属冶炼加热炉炉料结构含量;%DRI 表示为与自由碳发生反应的自由氧量;%O表示为冶炼中金属原料量;k 表示为自由碳波动标准差(参照表1);n 表示为自由碳波动变异系数值(参照表1)[2]。利用上表计算出金属冶炼加热炉炉料结构中的自由碳含量,公式(1)中自由氧量为炉料结构中的自由氧含量,其计算公式如下:

公式(2)中,%pig 表示为金属原料中碳的百分含量;为出料量。利用上述公式计算出金属冶炼加热炉炉料结构中的自由碳和自由氧含量,单位为%,剩余碳的含量计算公式为:

公式(3)中,K 为剩余碳的含量。利用上述公式计算出金属冶炼加热炉炉料结构,根据金属加热炉容量以及实际生产情况,确定了炉料结构为80%自由碳、10%剩余碳、10%自由氧,以此完成金属冶炼加热炉料结构优化。

1.2 控制金属冶炼加热炉冶炼焦比参数

冶炼焦比是高炉冶炼过后才能中的主要技术经济指标,通过对冶炼焦比参数进行合理控制可以有效降低金属冶炼加热炉能源消耗[3]。根据金属冶炼加热炉中碳的平衡特征,根据物料平衡以及热量平衡算法,对冶炼焦比进行计算,其计算公式如下所示:

公式(4)中,δ 表示为冶炼焦比;dc表示为每完成对一吨金属材料冶炼直接还原消耗量;bc表示为燃烧前储存碳量;jc表示为喷吹过程中燃料消耗碳量;kc表示为焦炭固定碳量;a'表示为生成甲烷比例。除此之外,影响冶炼焦比参数的因素还包括原始燃料的质量、热炉相关操作参数、冶炼条件以及喷煤量等。因此,实现对金属冶炼加热炉冶炼焦比参数的控制,应当在保证热炉平稳运行的条件下,对原始燃料的品质进行严格管控,选用各项指标均符合要求的精料。严格根据冶炼过程中的客观条件,依靠现代技术进行降焦处理,结合热炉装料制度以及调剂制度,在标准化管理下完成操作,并将管理与技术相融合,达到降低冶炼焦比的目的。同时,控制冶炼焦比参数是一个系统工程,与冶炼高炉的各项参数之间存在着相互影响,选取的原料条件越高,则冶炼焦比更容易得到有效降低;冶炼高度用风温度越高,则冶炼焦比更容易得到有效降低。通常情况下,煤气当中含有的二氧化碳每增加1%,冶炼焦比则会下降14.5kg/t.Fe。以此,通过降低金属冶炼加热炉冶炼焦比参数,实现金属冶炼降耗。

2 实验

实验以某金属冶炼加热炉为实验对象,该金属冶炼加热炉型号为GKDS-230K,定额容量为150T,炉内直径为6500mm,熔池深度为1350mm,变压器定额容量为100MVA,一次电压和二次电压分别为65kV、450V,二次额定电流为80kA,电极直径为550mm,电极级心圆为1250mm,电极形成为5500mm。该加热炉目前平均电耗为365.25kWh/t,在生产过程中最低电耗为324.45kWh/t,最大电耗可以达到386.42kWh/t。

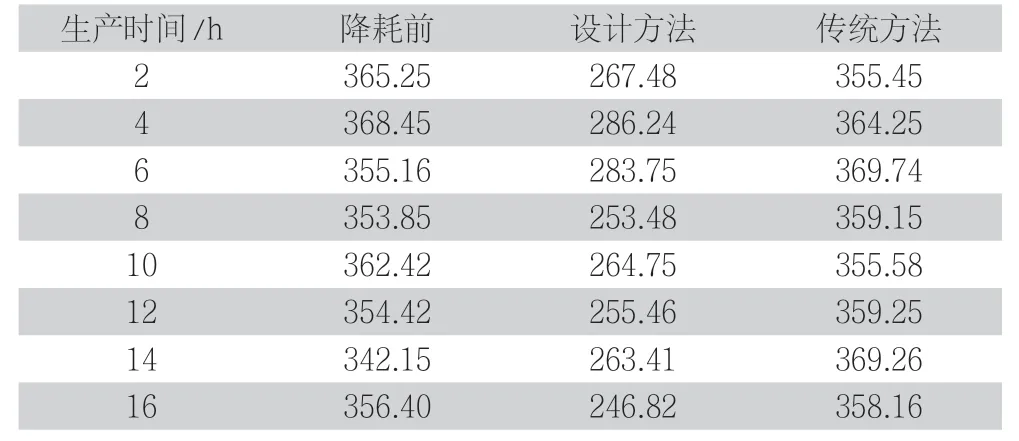

除此之外,电极消耗近两年来在1.45kg/t~1.85kg/t 之间,该金属加热炉电能消耗占生产总能耗53.4%,利用此次设计方法与传统方法对该金属冶炼加热炉节能降耗。实验中加热炉炉料配比为80%自由碳、10%剩余碳、10%自由氧,冶炼时间为16 小时,金属原料为5t,记录两种方法加热炉电耗量,将其作为实验结果,对两种节能降耗方法对比分析,实验结果如下表所示。

表2 两种方法金属冶炼加热炉电耗量对比(kWh/t)

从上表可以得出以下结论:此次设计节能降耗方法金属冶炼加热炉电耗量平均为259.45kWh/t,最大电耗仅为286.24kWh/t,最低电耗量可以达到246.82;而传统方法金属冶炼加热炉电耗量虽然有所降低,但平均电耗量为356.45kWh/t,与设计方法相比较高,而且最大电耗量可以达到375.45kWh/t,与设计方法相比金属冶炼加热炉电耗量较高,因此证明了此次设计金属冶炼加热炉节能降耗方法具有良好的实用性,可以有效降低金属冶炼加热炉电耗量。

3 结语

本文结合目前金属冶炼加热炉节能降耗方法存在的弊端,在传统方法基础上对其进行优化和完善,设计了一种新的金属冶炼加热炉节能降耗方法,该方法从炉料结构、冶炼焦比参数等角度出发,控制金属冶炼加热炉电能消耗量,实现金属冶炼加热炉加热过程的高效节能节电,对促进金属冶炼行业可持续发展,降低金属冶炼加热炉加热工序的生产成本,提高企业经济效率和竞争力具有重要现实意义,同时还为分析金属冶炼加热炉的节能降耗技术,制定节能降耗策略和措施提供借鉴。