化工回用水处理工程设计实例及分析

2020-02-24黄子逸

黄子逸

(广州市环境保护工程设计院有限公司,广东广州510655)

工业经济高速发展,然而区域水资源承载能力有限,导致水资源日益短缺,同时水污染不断加剧。因此,水资源的循环利用对于社会可持续发展具有重要意义。目前,越来越多的工业用水大户加入到水资源循环利用的行列〔1-3〕,不仅缓解了水资源短缺的压力,还提高了资源的利用率,降低了企业的生产成本〔4-5〕。笔者以某化工有限公司的回用水处理工程为案例,介绍了该工程的处理工艺、主要构筑物及设备设计参数,并进行了运行成本分析,以期为相关企业的废水处理回用提供参考。

1 工程概况

1.1 建设规模

本工程设计污水处理能力为9 600 m3/d,其中循环水排污水水量7 200 m3/d(循环水旁滤反冲洗水非连续产生,反冲洗时进入循环排污水处理系统,同时考虑设计余量,取此部分水量为7 200 m3/d),二次生化处理水水量2 400 m3/d。

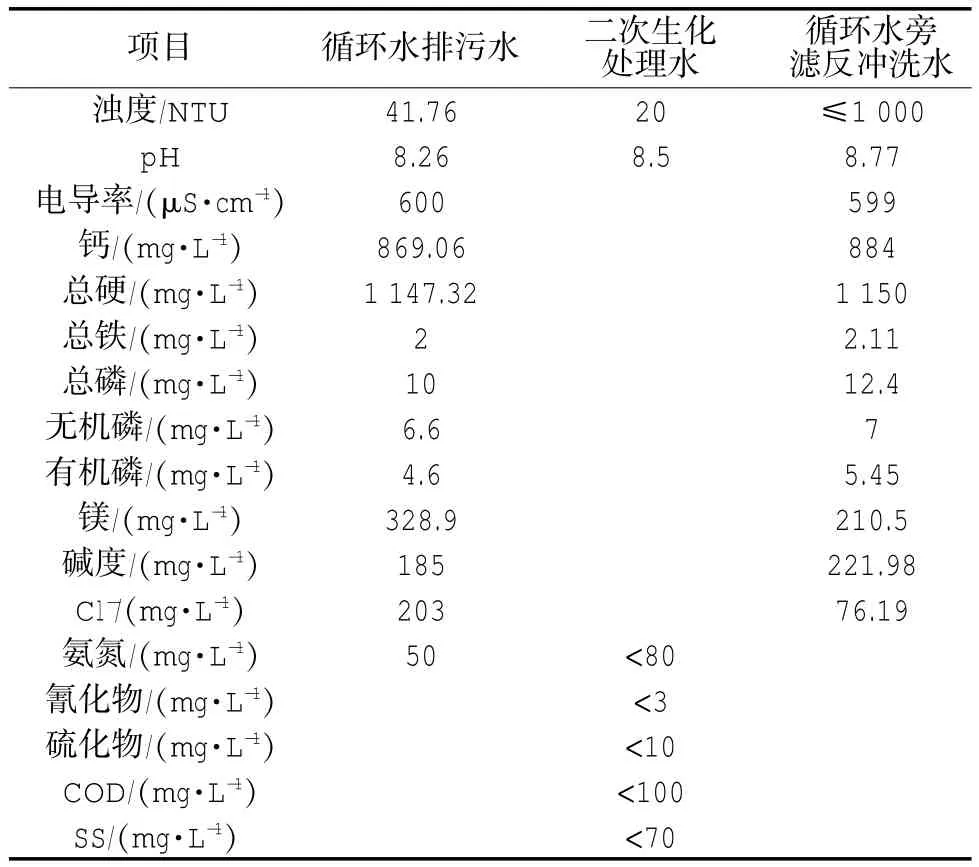

1.2 设计进出水水质

根据水质分析结果,并考虑不利工况的影响,设计进水水质,见表1。

表1 进水水质

由表1可知,循环水排污水浊度较高,硬度大,主要是钙盐、镁盐含量较高;二次生化处理水是经现有的生化处理系统处理后的气化灰水、冲渣水等废水,其氨氮、COD需进一步去除,以利于后续脱盐处理系统的运行。

按业主要求,废水经处理后需回用于循环水系统补充水及未来其他生产用水的预制水,因此,设计出水水质需达到《化工企业循环冷却水处理设计技术规定》(HG/T 20690—2000)中的敞开式循环冷却水水质要求及《工业锅炉水质标准》(GB 1576—2001)中表2的给水标准。

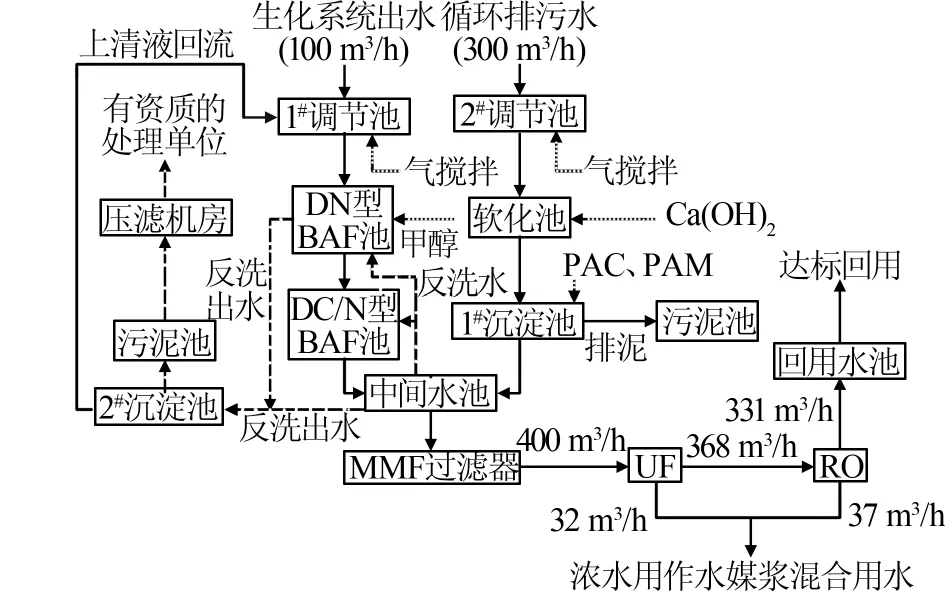

1.3 工艺流程及说明

生产废水(100 m3/h)经已有的生化系统处理(A2O工艺)后进入本系统1#调节池,再经提升泵提升依次进入DN型BAF池+DC/N型BAF池。为了增强脱氮效果,本工程采用了前置反硝化的两级BAF。因在缺氧环境下反硝化作用会消耗部分碳源,而原水中COD较低,为避免因碳源不足而限制反硝化作用的效果,在DN型BAF池设有甲醇加药装置。经处理废水中的TN、COD得到进一步去除。处理后水自流进入中间水池。

循环水排污水(300 m3/h)自流进入2#调节池,然后通过提升泵提升进入水质软化池。通过投加熟石灰,达到软化水中硬度的目的,从而保证反渗透工艺正常有效地运行。本方案设置的熟石灰投加装置包括溶药罐、加药罐和加药泵3部分。系统运行时,人工将生石灰投加到溶药罐中,通过搅拌使生石灰溶解,配成Ca(OH)2溶液后流入加药罐。加药罐罐底出药管与加药泵连接,通过泵输送至水质软化池。软化池出水流入1#沉淀池反应区,向其中加入PAC、PAM,以提高后续沉淀区的沉淀效果。沉淀池出水自流进入中间水池与生产废水混合。沉淀污泥通过污泥泵排入污泥池。

2种废水在中间水池混匀后,通过泵提升进入保安过滤器,进一步去除细小的悬浮物后经过增压泵进入超滤膜(UF)处理系统和反渗透(RO)系统〔6-7〕。反渗透出水直接进入回用水池达标回用,超滤浓水以及反渗透浓水用作水煤浆混合用水。

污泥池中的污泥通过泵打入带式机压滤处理,滤液自流进入1#调节池。工艺流程见图1。

2 主要构筑物及设备设计参数

2.1 生化系统出水处理系统

图1 工艺流程

(1)1#调节池。1座,外形尺寸 7.0 m×5.0 m×5.0 m。设计水量100 m3/h,停留时间1.27 h。功能特点:收集厂区自有污水处理系统排出的污水,均匀水质,并进行预曝气处理,保证后续设备的正常运行。主要设备:潜水提升泵2台,液位计1套,电磁流量计1套,空气搅拌装置1套。

(2)DN型BAF池。2座,净空尺寸为3.0 m×3.0 m×6.5 m。设计水量100 m3/h,停留时间1 h。滤料层高度3.0 m,滤料总容积54 m3,反硝化负荷为1.94 kgNO3-/(m3·d)(按照氨氮全部转化为硝态氮计)。 水气反冲洗(单池冲洗),反冲洗气量5.25 m3/min,反冲洗水量180 m3/h,反洗时间5 min。功能特点:在缺氧生物滤池利用原水COD和补加的碳源,对前段生化处理(A2O工艺)产生的硝态氮进行反硝化作用,将废水中所含的NO3-及少量的NO2-转化为N2去除。主要设备:陶粒滤料54 m3,滤板18块,长柄滤头648个,鹅卵石承托层10.8 m3,出水电动阀2个,进水电动阀2个,反洗气电动阀2个,反洗进水电动阀2个。

(3)DC/N型BAF池。2座,净空尺寸为3.0 m×3.0m×6.5 m。设计水量100 m3/h,停留时间0.9 h。滤料层高度3.0 m,滤料总容积54 m3,有机负荷为2.3 kgCOD/(m3·d)。 气水联合反冲洗(单池冲洗),反冲洗气量5.25 m3/min,反冲洗水量180 m3/h,反洗时间5 min。功能特点:DC/N型BAF池由2部分组成,前段为DC型BAF池,为好氧阶段,具有硝化功能;后段为N型BAF池,为缺氧阶段,具有反硝化功能,通过两段BAF处理,使水中的污染物质得到进一步去除。主要设备:陶粒滤料54 m3,滤板18块,长柄滤头648个,鹅卵石承托层10.8 m3,生物滤池专用曝气器2 556个,出水电动阀2个,进水电动阀2个,进气电动阀2个,反洗气电动阀2个,反洗进水电动阀2个。

(4)2#沉淀池。1座,外形尺寸 7.0 m×5.0 m×5.0m。设计水量 15 m3/h,沉淀负荷 0.429 m3/(m2·h)。 功能特点:收集各反洗水,进行初步沉淀。上清液回流至1#调节池,沉淀污泥通过污泥泵排往污泥池。主要设备:排泥泵 2台,斜管填料 35 m3,填料支架1套。

2.2 循环水排污水处理系统

(1)2#调节池。1座,外形尺寸 7.0 m×7.0m×5.0 m。设计水量300 m3/h,停留时间0.6 h。功能特点:收集厂区排出的循环水排污水和循环水旁滤反冲洗水,均匀水质,并进行预曝气处理,保证后续设备的正常运行。主要设备:潜水提升泵3台,液位计1套,电磁流量计1套,空气搅拌装置1套。

(2)软化池。1座,外形尺寸 8.0 m×4.0 m×5.0 m。设计水量300 m3/h,停留时间0.39 h。功能特点:投加Ca(OH)2与水中 Mg2+反应生成 Mg(OH)2沉淀,降低部分硬度。主要设备:搅拌机2台,pH计1套。

(3)1#沉淀池。1座,混凝区外形尺寸4.0 m×4.0 m×5.0 m,沉淀区外形尺寸17.0 m×12.0 m×5.0 m。设计水量300 m3/h,反应时间0.25 h,沉淀负荷1.6 m3/(m2·h)。 混凝区有效水深 4.5 m,沉淀区有效水深4.5 m,总有效容积900 m3,总停留时间3.0 h。功能特点:投加PAC、PAM进行絮凝沉淀;设置搅拌器以提高混合反应效果;设置斜管填料以提高沉淀池的表面负荷及处理效果。主要设备:搅拌机2台,排泥泵2台,斜管填料204 m3,填料支架1套。

2.3 混合废水处理系统

(1)中间水池。1座,外形尺寸7.5 m×6.0m×5.0 m。设计水量400 m3/h,停留时间0.42 h。功能特点:暂存BAF及1#沉淀池出水,通过泵提升到超滤装置,并提供BAF反洗用水。主要设备:中间水池潜水提升泵4台,BAF池反洗水泵(清水离心泵)2台,电磁流量计3台,空气搅拌装置1套,液位计1套。

(2)超滤、反渗透车间。外形尺寸25.5 m×20.0 m。功能特点:放置过滤器、反渗透处理装置。主要设备:袋式过滤器1套,UF系统60支,UF反洗水泵(多级离心泵)2台,UF系统产水箱2个,UF药洗计量泵(碱)1台,UF溶药箱3个,UF药洗计量泵(酸)1台,UF药洗计量泵(氧化剂)1台,RO加压泵2台,保安过滤器2套,RO系统增压泵3台,RO系统模块360套,RO系统高压泵6台,RO系统CEB药洗计量泵3台,RO系统CEB溶药箱3个,化学离线清洗系统1套,多介质过滤器4套,轴流风机4台。

(3)回用水池。 1座,外形尺寸14.0 m×6.0 m×5.0 m。设计水量400 m3/h,停留时间0.81 h。

2.4 辅助系统

(1)污泥池。 1座,外形尺寸 5.0 m×5.0 m×5.0 m。功能特点:收集1#沉淀池和2#沉淀池的污泥,调节污泥的泥质。主要设备:中心筒1套,污泥泵2台。

(2)污泥脱水车间。1座,改造现有污水站脱水间。功能特点:放置带式压滤机,压滤脱水后的污泥外运处置或与煤拌合燃烧。主要设备:污泥带式压滤机(带浓缩功能)1台,管道混合器1套,空压机1套。

(3)加药间。1座,外形尺寸 12.0 m×6.0 m。功能特点:放置加药装置及存放药剂。主要设备:Ca(OH)2加药罐 2个,Ca(OH)2计量泵 2台,PAC加药罐 1个,PAC计量泵2台,阴离子PAM加药罐2个,阴离子PAM计量泵2台,阳离子PAM加药罐2个,阳离子PAM计量泵2台,甲醇加药罐2个,甲醇计量泵2台,轴流风机2台。

(4)鼓风机房。1座,位于设备间一楼,外形尺寸12.0 m×5.0 m。功能特点:放置鼓风机,提供曝气及所需空气。主要设备:调节池鼓风机2台,DC/N型BAF鼓风机2台,多介质过滤器反洗风机1台,轴流风机2台,消声弯头2套。

(5)配电间。1座,位于设备间一楼,外形尺寸6.0 m×5.0 m。功能特点:放置配电柜。主要设备:轴流风机1台。

3 运行效果及运行成本分析

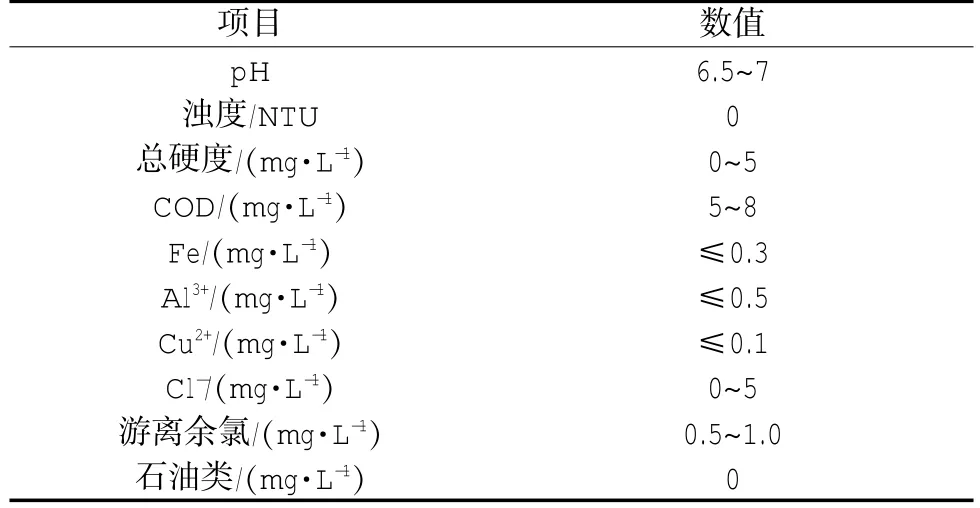

运行结果表明,该工程工艺运行效果良好,出水各项指标均达到设计要求。实际出水水质见表2。

表2 实际出水水质

该化工回用水处理工程运行成本主要包括废水处理及回用动力费用、药剂费用、人力资源费。运行成本以处理量为9 600 m3/d进行计算。(1)废水处理及回用动力费用。设备装机总功率870.13 kW,耗电量15 623.4 kW·h,电费 0.3 元/(kW·h),功率因子 0.7,动力费用为(15 623.4×0.3×0.7)/9 600=0.342 元/m3。(2)药剂费用。该工程日药剂费用为14 773.4元,折算成本为1.538元/t。(3)人力资源费。每月工资支出为10人×2 500元/月=25 000元,则每天费用为833.33元,吨水费用为0.087元。该工程总运行费用为 1.967 元/m3。

4 结语

工程运行结果表明,采用两级曝气生物滤池法(DN型BAF+DC/N型BAF)+保安过滤器+膜处理技术等工艺对化工回用水进行处理,处理出水完全满足回用水要求。该工程的实施减少了环境污染,节约了水资源,同时大大降低了企业的生产成本,具有良好的环境效益、经济效益及社会效益。