浅谈AZIPOD 推进装置船上安装

2020-02-24刘明栋陈晓俊杨梅卫作驹

刘明栋 陈晓俊 杨梅 卫作驹

(广船国际总装一部、技术中心)

0 前言

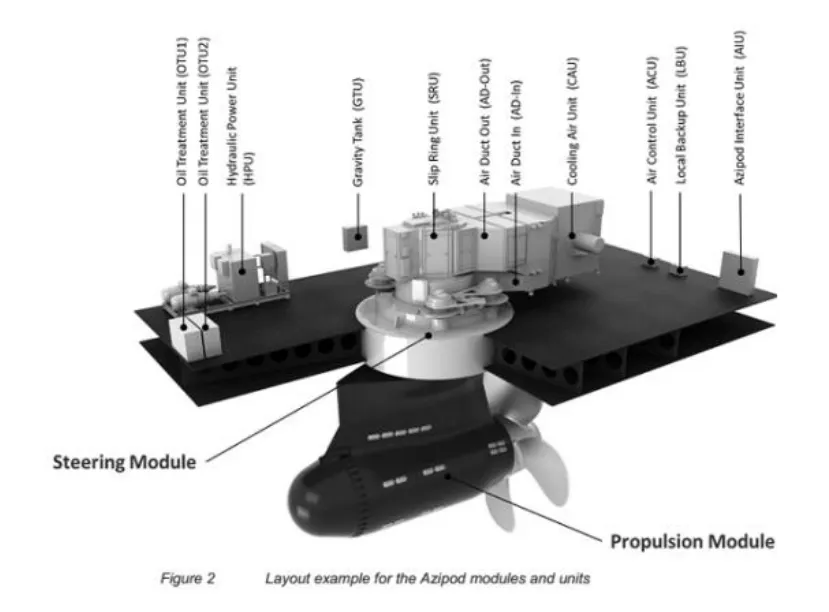

44500DWT Arc7 冰区级极地凝析油轮是广船国际为希腊Dynacom 公司建造的全球首艘吊舱推进、双向破冰凝析油运输船,配备2 套AZIPOD 推进装置,型号为VI2300-I4000H6。该装置由转舵模块、推进模块(吊舱)及相关单元设备组成,推进模块通过转舵模块的基座法兰与转舵模块连接传递扭力;转舵模块的重量达到140t,推进模块达282t,尺寸超大,其基座法兰加工和设备安装精度要求非常高,装置总图见图1。

图1 AZIPOD 装置图

1 安装难点和重点分析

该推进装置需船舶在船坞搭载达到安装条件后进行安装,根据设备技术要求需要焊接两个钢法兰到船体结构上,然后将转舵模块使用螺栓安装到该法兰上,最后连接推进模块。

转舵模块基座由法兰面板及筒体组成。基座面板为超大直径法兰,材料为高强度钢DH36-Z25,筒体上下法兰同心度≤2.0mm,对前期基座的焊接精度要求高以保证后续法兰的加工余量。筒体高度为2050mm,法兰面板的加工直径为Ø5470mm,要求法兰平面度≤0.35mm,法兰上72 个∅78mm 的地脚螺栓孔位置公差累积≦3mm,超大直径法兰加工难度大、精度要求非常高。

转舵装置由72 颗M72 地脚螺栓及卡紧板固定在筒体上法兰,在狭窄空舱里拉紧144 颗卡紧板固定螺栓后(89Nm),再将地脚螺栓对称拉紧两次。筒体法兰面上涂抹的密封剂有时限性,必须在8H内完成螺栓拉紧工作,因而需要制定周密安装程序否则无法在时限内完成安装工作。推进装置体积、重量大,在顶升安装过程中需要不断监控以免出现碰撞等重大施工问题;推进装置装置与转舵装置法兰配对时有两个定位销,对中允许偏差1mm,推进装置与转舵装置通过54 颗M90 螺栓固定,螺栓拉伸器重100 公斤,安装人员需要在狭小的设备内部通过葫芦不断移动拉伸器拉紧螺栓。同样设备连接处涂抹的密封剂有时限性,8H 内完成螺栓拉紧工作具有很大挑战性,整个工程任务非常艰巨、责任重大,稍有不慎就会出现重大施工、安全事故。

2 策划方案

2.1 工艺流程

本项目主要从船上转舵装置基座拉线、基座法兰加工、设备安装整个工艺流程方面进行研究、策划,确保工程质量满足设备安装要求。转舵装置基座加工及设备安装流程:A201/A301 船坞搭载→拉线→基座法兰面板及筒体精加工(镗孔、刮平面、钻螺栓孔)→转舵装置安装→推进装置安装。

2.2 设备基座加工

2.2.1 基座法兰加工的要求

根据厂家转舵装置安装位置公差的要求,可以确定两个转舵装置配对法兰中心艏艉、左右方向允许的最大允许偏差范围、基座筒体垂线度允许范围等。首先要确定基座法兰的加工余量;然后确定基座法兰及筒体的焊接和搭载阶段的精度控制数据;最后通过拉线来检查法兰加工数据并进行基座法兰的加工。

2.2.2 基座加工前精度控制

表1 基座精度控制要求

图2 主推拉线测量记录表

厂家图纸要求转舵装置基座法兰上平面精加工后厚度不小于120mm,由于来货面板厚度135mm,只有15mm 余量,因此基座法兰所在的分段搭载后,要求法兰上平面水平度≤5mm,为精加工提供10mm的加工余量。基座上法兰内孔精加工后内径要求为Ø 4360±1mm,大机粗加工到Ø4300mm,留30mm 余量给精加工;基座下法兰在分段制作阶段开孔Ø4330mm,给船坞精加工留30mm 余量,筒体所在分段搭载后中心线偏差需要控制在6mm 以内。

2.2.3 拉线

2.2.3.1 拉线内容

拉线是为了检查焊接于船体分段、与转舵模块进行装配的基座法兰的分中情况,检查法兰镗孔余量、法兰上平面的加工余量是否足够,为后续配对法兰的加工做好准备。同时,为了控制基座法兰上平面加工平面度,需要在筒体的前、后、左、右分别打上4 个记号,作为检查法兰平面的基准。主推拉线测量记录表见图2。

2.2.3.2 现场拉线数据测量结果,详见图3。

2.2.3.3 拉线数据分析

(1)通过筒体法兰半宽数据分析可以得出:

①左上基座法兰分中良好,但右上基座法兰分中前后偏差6mm、左右偏差4mm,为后续加工带来不利影响。

②筒体下法兰不存在与设备配合,精度要求低,左下法兰分中数据良好,但是右下法兰前后偏差达15mm,分析为焊接时精度控制有问题导致椭圆变形。

(2)左、右基座法兰止口厚度数据良好,完全满足加工要求。

(3)综合法兰止口厚度和筒体高度可以看到左、右单个基座的上法兰和下法兰在相对水平方向变形较小。

(4)通过测量配对法兰水平数据发现:左基座法兰上左后平面偏高,最大值为6mm;右基座法兰上后半平面偏高,最大值6mm。而此时法兰面板厚度的均值为130mm,所以极限处只有4mm 的加工余量,因此在加工法兰平面时必须保证镗机的水平,以免出现重大质量问题。

2.2.4 基座法兰加工

拉线完成后,根据测量的相关数据进行基座法兰的加工工作。法兰加工分为两个阶段,第一阶段为法兰本体的加工;第二阶段在本体加工完成后在上法兰平面加工转舵装置地脚螺栓孔、定位销孔和O 型圈密封槽。

图4 镗机水平调整

图5 法兰平面度测量

2.2.4.1 法兰本体加工

(1)加工过程。在加工之前需要严格按照拉线定出的水平基准点和检查圆调整镗机。在第一阶段法兰本体加工时将加工过程为:粗镗→半精镗→精镗;先加工筒体上下板内圈,内孔镗完后,用镗机分别测量安装法兰内圈圆跳动与上平面圆跳动,以此检查上下法兰同心度。然后加工安装法兰平面,注意精镗前应检查镗杆中心是否与筒体法兰检查圆中心重合。法兰上平面加工完后,测量安装法兰的厚度、用激光仪检查其平面度,用镗机测量法兰平面圆跳动来测量垂直度。

(2)进刀量、切削量对加工质量的影响。粗加工阶段,在保证设备和人员安全的前提下,只要不随意加大进刀量和切削量即可;但在半精加工,尤其是精加工阶段,不同的进刀量和切削量对加工质量影响明显,通过现场多次试验,推荐半精加工选进刀5档、切削0.5mm,精加工进刀3档、切削0.3mm。

(3)平面度的保证。配对法兰的加工直径达到5470mm,如何保证该超大法兰的平面度是加工的难点,且从拉线数据来看,加工前法兰的平面度为6mm,加工余量最大为10mm,而加工精度要求为≤0.35mm。为保证平面度采取以下措施:

①首先要确保加工镗机的水平度,为此技术人员在距离法兰上平面520mm 的筒体内部的前后、左右共标记了4 个参考点。同时要求,粗镗、半精镗、精镗前共3 次根据参考点调整镗机的水平并报技术人员确认(见图3)。而半精加工过程中,技术人员对两台镗机的水平度进行检测,发现右镗机前后方向水平相差2.2mm/m,如不调整,法兰加工的平面度不满足精度要求,因此对该镗机水平进行重新调整。

图6 螺栓孔位置与钻孔工装

图7 转舵装置安装

②在加工过程中,需要安装3 个百分表,不断监控法兰不平整度和切削量,尤其是在精镗时切忌不要随意加大切削量,同时不断对比刀头前后2 个百分表的读数,记录法兰不平整度以便调刀。

加工完后,采用激光水平测量仪检测法兰水平度的结果为:左配对法兰的水平度最大为0.087mm、右配对法兰的水平度为0.157mm,加工精度远优于要求,见图4。

2.2.4.2 法兰面螺栓孔、定位销孔及O 型圈密封槽加工

(1)加工过程。第二阶段,在加工之前需要再次根据水平基准点和检查圆来调整镗孔机,然后用镗机划出地脚螺栓孔中心节圆、O 型圈密封槽加工线。检查以上划线没有问题后再用工装定出定位销孔的位置。最后进行螺栓孔、定位销孔和O 型圈密封槽的加工工作。

(2)螺栓孔相对位置的保证。法兰面加工完成后,需要钻72 个∅78mm 的地脚螺栓孔及两个定位销孔。根据厂家的安装资料,如果螺栓孔的累积位置误差超过3mm,则无法完成螺栓的安装工作。为保证螺栓孔位置误差和加工精度,技术人员设计并制作了钻孔工装,并通过检验工装与实物的一致性后,使用工装进行划孔预钻孔,保证了钻孔的精确性及简化了划孔流程,减少工作量,节约时间。最后报验结果显示该工装很好的保证了螺栓孔的位置误差和加工精度,见图5。

2.3 设备安装

2.3.1 转舵模块的安装

(1)安装流程1;

(2)合理策划,保证在密封胶时效性内完成安装工装。

在吊装转舵装置之前要特别注意检查设备的完好性,尤其是检查转舵装置上的水密封垫片,确认无损坏。落座之前必须先将两个定位销安装到位,以保证设备下法兰螺栓孔与配对法兰螺栓孔对正,防止出现重新吊起对正的情况。

图8 吊舱顶升安装图

由于法兰平面涂抹的密封剂具有时效性,厂家安装说明书要求转舵装置的72 颗地脚螺栓要在8 个小时内对角拉紧两遍。为了满足安装时间要求,首先在工具准备方面,采用两台中空液压扳手同时对角拉紧,人停机不停。

其次,所有螺栓编号,分组,每个液压扳手对应拉紧相应螺栓,以免拉紧过程中出现重复拉紧或遗漏。

最后是在转舵装置落座后尽量缩短穿螺栓的时间,分四档人力分别进行涂油脂、装螺母、安装螺栓卡紧板和固定螺母止动板。

第一次左转舵装置地脚螺栓安装、拉紧所用时间为7.3 小时,第二次右转舵装置地脚螺栓安装拉紧所用时间仅为6 小时,结果证明本次安装工作策划的合理性。

2.3.2 推进模块的安装

(1)安装流程2;

(2)推进模块对中顶升:

该推进模块长10m、宽4.9m、高7.9m,重量达290 吨,装置上法兰面与转舵装置法兰配对时有两个定位销,对中允许偏差1mm;同时装置法兰边缘与筒体内壁边缘的间隙单边仅为180mm,对中调整的空间受限。为保证安装的精度和安全,设计新的托架,带有斜度,与吊舱推进装置的角度现一致,吊舱放置到平板车上后,保证吊舱的顶部法兰基本水平。同时工装托架设置四条支腿,在使用三维顶升机顶起工装架时,保证吊舱装置与托架一起顶升,并通过三维顶升机联动调整吊舱前后左右平移,以便对正吊舱安装法兰。

(3)推进模块与转舵模块连接:

图9 吊舱安装

在推进模块与转舵模块将要接触时需要4 个人不断监控推进装置上法兰与筒体内壁边缘的间隙,并且下方操作顶升工作的人仅能听从以上4 人的指挥。然后留一定的空间涂抹法兰面的密封剂,注意不能太厚,否则会在拉紧螺栓时出现问题。在两法兰面接触中要观察定位销是否能传入销孔中,如不能则需要通过顶升机微调推进装置的位置。由于法兰接触面涂抹的密封剂有时效性,需要在8 小时内完成螺栓拉紧工作,因此与转舵装置一样,螺栓拉紧之前将所有螺栓编号,分组,每个液压拉伸器对应拉紧相应螺栓,以免拉紧过程中出现重复拉紧或遗漏。鉴于施工人员对流程不熟悉以及液压拉伸器不易移动,左推进装置首先安装所用的时间为7.8小时;安装右推进装置时施工人员熟练度明显提高,用时为6.4 小时。

3 结束语

我们成功完成了极地凝析船左右两套转舵装置和吊舱推进装置的安装,并且获得了ABB 服务商的认可,通过了船东船检的检验,为极地凝析船按期出坞提供了保障。

本船AZIPOD 是目前国内首次安装的最大、最重的吊舱推进系统。设备安装过程中船厂解决了超大直径法兰加工难题,积累了丰富的经验;针对设备安装过程的关键技术和复杂性特制定了安装作业指导书,为后续同类推进器船上安装提供参考。