49999DWT 化学品/成品油船闸刀掣链器加强有限元分析

2020-02-24董旭静

董旭静

(广船国际技术中心)

0 前言

船舶锚系主要由锚、锚链、锚链筒、掣链器、导链器、锚机、锚链管、锚链舱以及弃链器等组成,对船舶安全起着极其重要的作用。船舶锚系设计和建造精度的优劣则直接影响到船舶锚系功能能否顺利实现。

船舶在码头阶段进行“拉锚“试验时,需要根据实际拉锚姿态重新调整锚闸甚至锚铰机的位置和安装角度,掣链器在拉锚定位后会出现与甲板下预装加强结构错位的情况,通常刨掉加强结构后重新对位装焊,甚至出现大批零件因移位或修割造成短料而重新下料安装。此外,闸刀掣链器加强及附近结构较为密集,其狭小空间对重新修割、打磨和装焊等工作造成极大困难,对船舶建造周期、建造成本及结构修改负荷和难度产生了较大影响。

本文案例使用FAST_TRUCK 软件建模,使用NASTRAN 求解器,根据49999DWT 化学品/成品油船闸刀掣链器资料及船体结构进行计算,通过常规掣链器与其加强错位数据分析,模拟经常出现的错位的工况,较直观的反映到结构受力状况;根据初步结果进行优化,在满足规范要求的前提下,优选减少后期施工修改的物量、难度及工作量的修改方案。

1 锚闸加强常规设计

本船采用的滚轮闸刀掣链器, 为按CB/T3844-2000 标准,适用直径为73mm 的锚链的闸刀掣链器。锚闸的支撑结构所承受的载荷较大,支撑结构设计的合理性直接关系到船舶的安全。规范要求将掣链器的载荷单独施加进行分析,并对掣链器的基座和支撑结构进行强度评估。

1.1 掣链器甲板下的加强结构

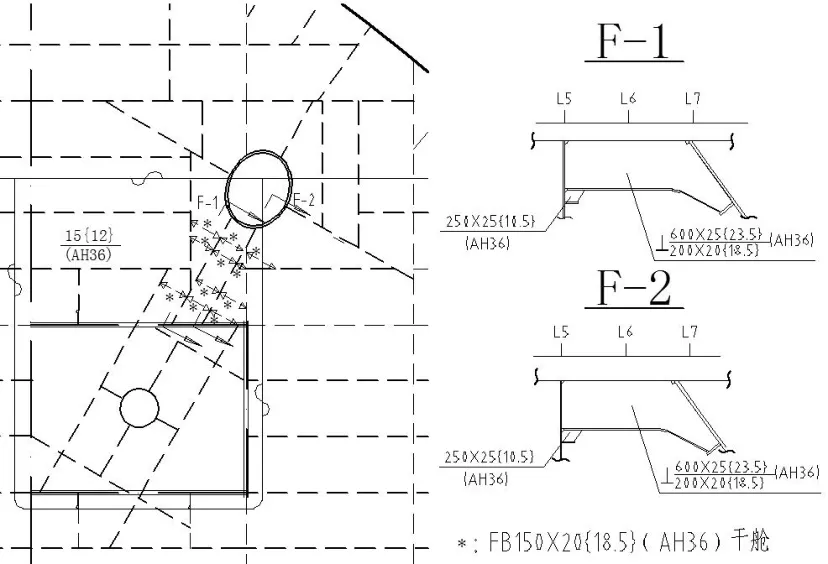

一般与掣链器基座落到甲板上的结构进行对位加强。图1 为49999DWT 化学品/成品油船闸刀掣链器加强,剖图F-1,F-2 为与掣链器基座纵向结构对正T 梁,*为与掣链器基座横向结构对齐的扁铁。

图1 掣链器加强设计

1.2 掣链器载荷

根据HCSR 对锚闸的载荷定义,对于锚泊作业工况下的载荷应取锚链的最小断裂强度的80%进行结构设计和校核。本船锚链的最小断裂强度为3990KN,则掣链器的受力(P)为3192KN,见图2。

图2 掣链器载荷

2 有限元模拟受力计算

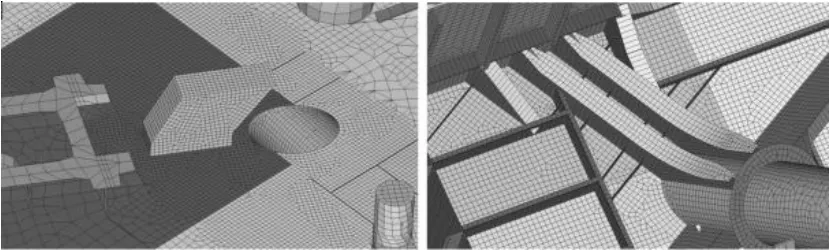

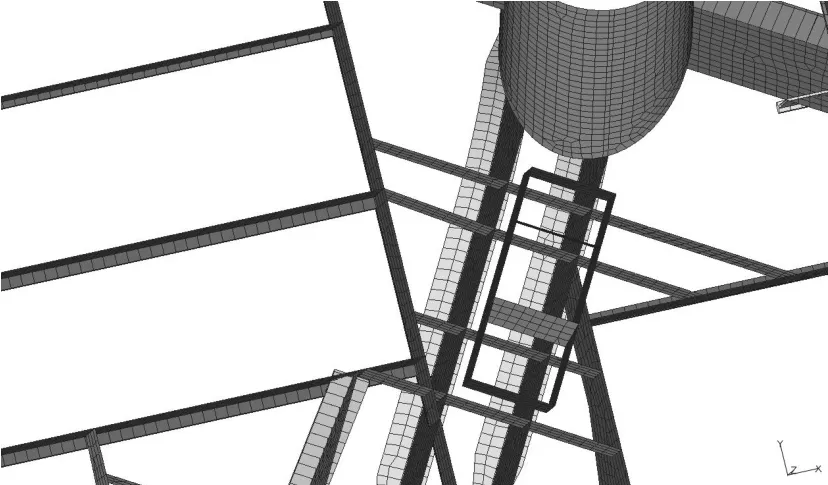

该模型通过FAST_TRUCK 建模,建立独立的局部有限元模型,模型范围包括全艏楼甲板结构、掣链器及其加强。为了更好的反映在掣链器作用下,结构受力的真实情况,模型的范围应保证其在校核区域计算的应力不显著受施加的边界条件影响,长度(X)取沿船长方向从FR222 至船艏;宽度(Y)取船宽方向包括整船的左舷和右舷;高度(Z)取垂直方向从主甲板往下3 米,包括舷墙等结构。

结构采用线单元和壳单元进行模拟,甲板、外板以及各主要支撑构件腹板等均采用2D 板单元(SHELL),骨材、加强筋和面板等构件采用1D 梁单元(BEAM/BAR),一些非常小的结构,且对计算结果无明显影响的不建模,全模型见图3。

图3 整体有限元模型示意图

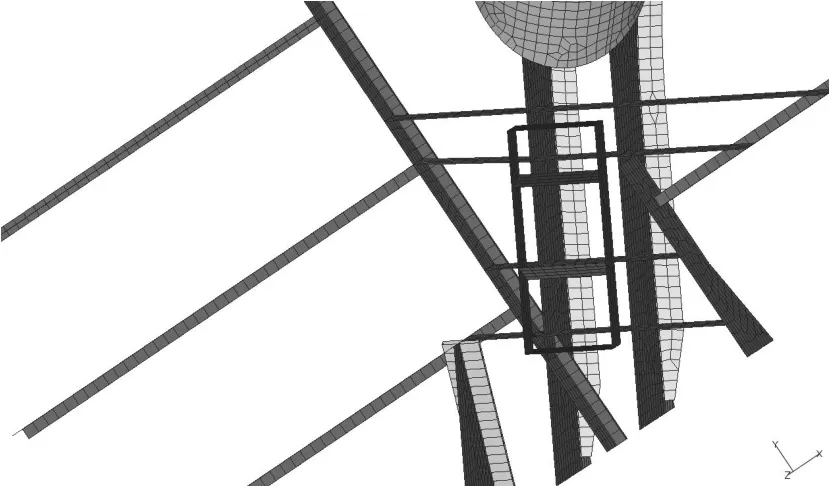

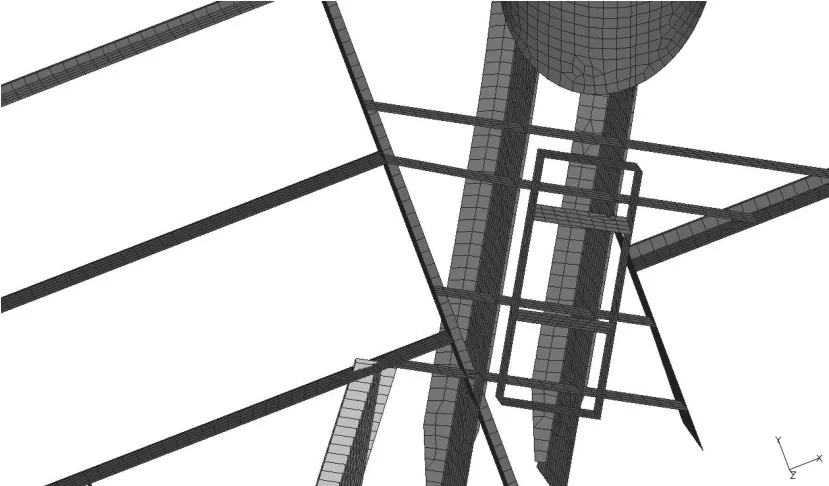

网格单元尺寸约200X200mm 进行划分,同时对掣链器及其加强区域网格细化处理,网格尺寸约50X50mm。细网格区域中的所有板和骨材均使用壳单元表示,局部细化区域见图4。

图4 局部细化模型示意图

3 边界条件、载荷工况与衡准

3.1 边界条件

模型的垂向在外板与上甲板连接处断开,船长方向则在FR202 强框架位置切断,在这些断开位置都有结构连接,因此边界点的移动自由度是受到约束的,但并不能限制边界点的转动,故在船舶垂向和纵向断开处约束X、Y、Z 三个方向的平动自由。为了提供足够的约束,控制模型整体的自由度以便于有限元软件的求解,进一步限制船舶前后和左右方向的位移,可增加对计算结果的没有显著影响的边界条件。在舷墙顶部选取两个节点,约束其两个方向的自由度,其他均不约束。模型边界条件见图4。

图5 模型的边界条件

3.2 载荷工况

在实际建造过程中,因掣链器定位问题常导致加强结构不对正的情况,根据常规掣链器与其加强错位数据分析,模拟四种经常出现的错位的工况,即将锚闸的基座往艏左舷、往艏右舷、往艉左舷、往艉右舷各移动50mm,形成四种错位工况。

工况一:掣链器的基座沿锚链方向往艏偏50mm,往左舷偏50mm,模型见图5。

图6 工况一掣链器加强模拟错位示意图

工况二:掣链器的基座沿锚链方向往艏偏50mm,往右舷偏50mm,模型见图6。

图7 工况二掣链器加强模拟错位示意图

工况三:掣链器的基座沿锚链方向往艉偏50mm,往左舷偏50mm,模型见图7。

图8 工况三挚链器加强模拟错位示意图

工况四:掣链器的基座沿锚链方向往艉偏50mm,往右舷偏50mm,模型见图8。

图9 工况四掣链器加强模拟错位示意图

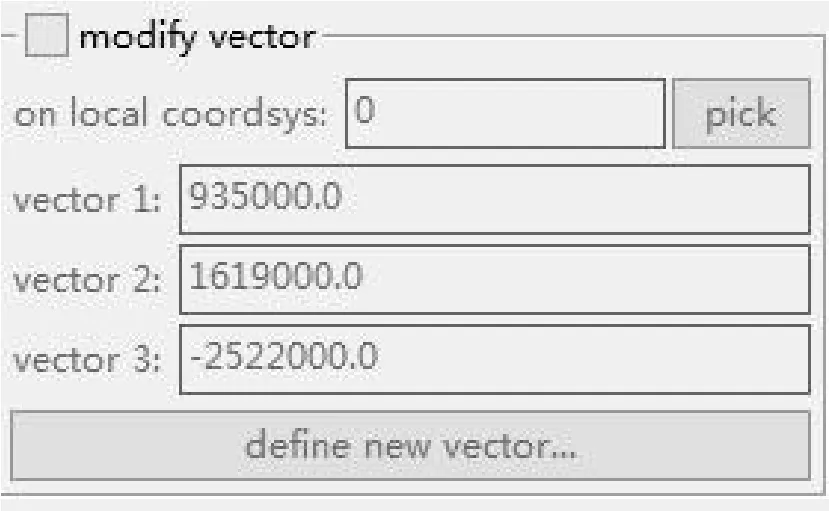

根据HCSR 掣链器的载荷要求,对于锚泊作业工况下的载荷应按锚链的最小断裂强度的80%进行设计和校核。本船使用直径为73mm 的锚链,锚链的最小断裂强度为3990KN,则掣链器的受力在各方向上的分力见图7。

图10 挚链器的受力

3.3 衡准

使用Von Mises 应力σvm 作为参考应力,根据CSR-H 规定,λf≤λfperm。

λf :细化网格屈服利用因子,对于壳单元:λf=σvm/Ry

λfperm:细化网格许用利用因子,

邻近焊缝 λfperm=1.5

因掣链器加强均采用AH36 高强钢, 则Ry=235 Mpa/0.72=326 Mpa,

本掣链器加强评估屈服网格采用50x50mm 的精细网格,读取计算结果的单元格的表面应力应小于等于1.5x Ry=489 Mpa.

4 计算结果及分析

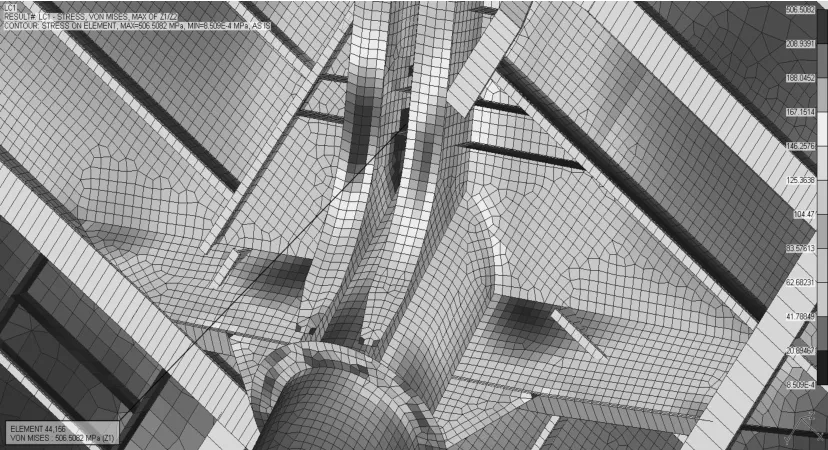

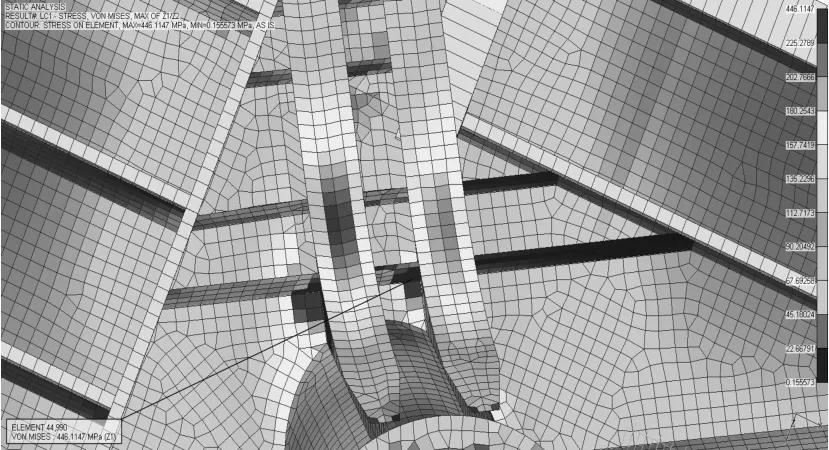

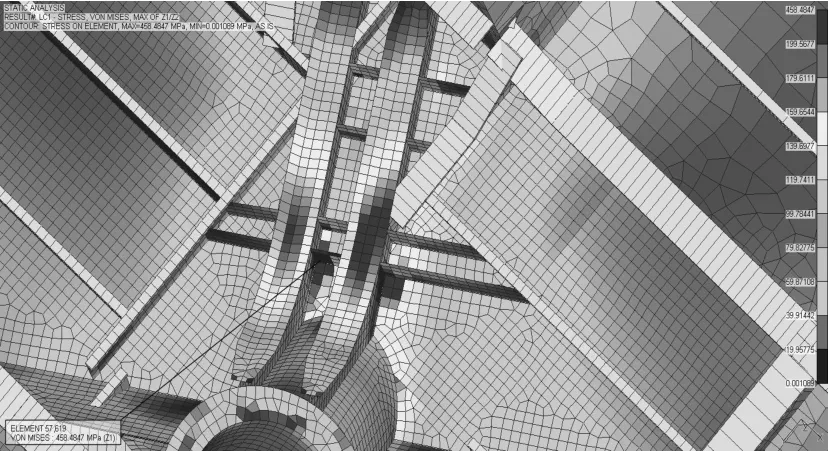

4.1 四种掣链器加强错位工况有限元计算结果见图11 至图14

图11 工况一表面应力云图

图12 工况二表面应力云图

图13 工况三表面应力云图

图14 工况四表面应力云图

从表1 结果可以看出,按以上四种掣链器加强错位工况计算,都会导致甲板及加强的应力超过应力衡准值。在这种情况下,容易引起甲板及其加强结构的损坏,必须对结构进行修改,所以无法避免对原结构进行修割后重新对位装焊。

表1 船体加强结构的应力汇总

4.2 优化加强方案

掣链器工作时主要对前端甲板面及加强结构产生压力,结合以上初步计算分析,在详细设计时将掣链器下横向扁铁的规格由原150X20mm 加大为200X25mm;另将横向扁铁在制作分段时到位点焊,待掣链器安装完后确认是否对正,如未对正,将该扁铁刨下并对正安装。

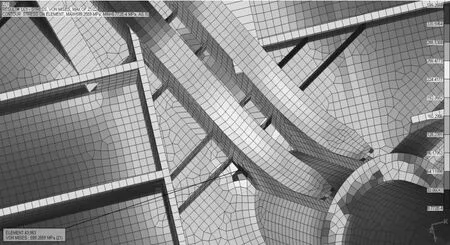

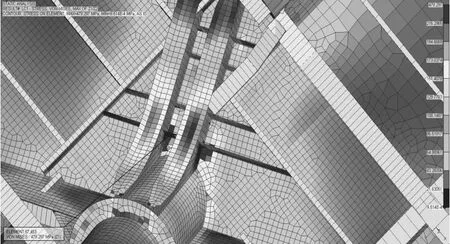

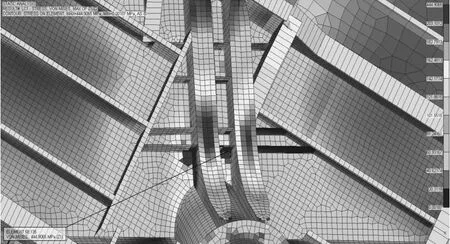

将以上优化方案设计反馈到有限元的模型中并计算,得出结果见图15 至图18。

图15 优化后工况一应力云图

图16 优化后工况二应力云图

图17 优化后工况三应力云图

图18 优化后工况四应力云图

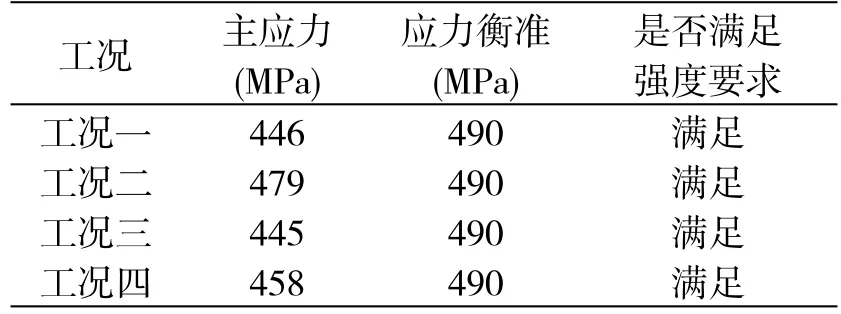

从表2 优化后的结果分析得出,在详细设计时就加大扁铁规格,如掣链器安装后发生掣链器加强单向不大于50mm 错位的情况时,仅将掣链器下横向加强扁铁的对正、不需要刨除重新安装纵向大梁,即可满足船体结构强度的要求。

表2 船体加强结构优化后的应力汇总

5 结束语

随着船舶行业竞争日益加剧,降本增效成为船厂的重中之重,从设计源头及建造工艺提前考虑,应用有限元计算方法,极大的减少后期现场施工修改量、降低了掣链器加强修改的施工难度、也在一定程度上缩短在码头的修改周期。