径高比对细砂岩压缩破坏特征及强度影响研究

2020-02-24李宇翔

李宇翔

(1.西安科技大学 能源学院,陕西 西安 710054;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

岩石试件在单向压缩时所能承受的最大压力为岩石的单轴抗压强度[1],是反映岩石性质的一个基本力学指标。在工程勘察中岩石单轴抗压强度也是最基本的力学参数之一,可为岩质地基设计、隧洞围岩分类、岩体质量分级、土石开挖分级和岩石地基验收提供基础性的地质依据[2]。获取这个指标的试验过程简单,数据易处理,可以用来估算岩石的抗拉强度和抗剪强度等诸多参数,为岩石分类、破坏判据的确定和工程设计提供重要的力学特性参数。

多数情况下,为了消除尺寸效应和端部应力集中所带来的影响,在岩石单轴抗压试验中均应采用直径为50mm、径高比为0.5的标准形态岩样。但是由于岩石试验的特殊性,在很多情况下并无法满足只使用标准形态岩样进行试验,原因一方面在于取样困难,需要以较少的岩样获得多项试验参数,另一方面在于部分岩石岩性松软或者颗粒粒径较大,难以制成标准件,成样率较低[3],造成试验研究中数据严重不足。

根据《水电水利工程岩石试验规程》(DL/T 5368—2007)[4]的规定,岩样为直径48~54mm,径高比为0.4~0.5的圆柱体试件;根据《公路工程岩石试验规程》(JTG E41—2005)[5]和《铁路工程岩石试验规程》(TB 10115—2014)[6]对岩石单轴抗压试验的规定,岩样为直径50±2mm、径高比0.5的圆柱体试件。由于工程环境和试验条件的不同,岩石单轴抗压试验所使用的岩样尺寸不尽相同,但最终为了便于对单轴抗压强度的试验结果作统计分析,根据Obert和Duval关系式推演出了一个经验公式[7],可以将任意径高比的抗压强度值R按照以下公式换算成径高比为0.5的标准抗压强度值Re:

式中,Re为标准件单轴抗压强度值,MPa;R为任意径高比的抗压强度值,MPa;D为任意径高比岩石试件直径,mm;H为任意径高比岩石试件高度,mm。

交通部2005版岩石试验规程说明书对式(1)进行了简化,表示为:

试验最终所得到的单轴抗压强度值与岩样的尺寸密切相关,如何利用式(2)将非标准形态岩样的抗压强度值换算成标准抗压强度值十分关键。1939年瑞典物理学家Weibull对岩石单轴抗压强度的尺寸效应进行了系统分析[8],得出了大量具有借鉴意义的研究成果。在此基础上,Hudson首次对不同径高比的大理石岩样展开了单轴抗压试验[9],试验最终得出岩石单轴抗压强度值会随着其径高比的不同而变化,虽然没有就其得到定量关系,但是开启了岩石单轴抗压强度尺寸效应的研究。刘宝琛院士[10]分析了包括石灰岩、黄石灰岩、煤、石英片岩、绢云母片岩以及闪长岩等在内的7种岩石的3组以上单轴抗压试验结果后,提出了一个可应用于求算标准强度、原岩强度和岩体强度的经验公式。刘信勇[11]通过对不同类型的岩石样品试验结果进行分析对比,认为式(2)适用于直径为50mm的岩样,而对于直径非50mm的其他非标准形态岩样如何利用式(2)进行换算没有进行详细讨论。杨同[3]利用前人文献中的大量数据进行分析对比,将不同径高比的岩石单轴抗压试验平均值与式(2)计算值进行拟合,发现具有较高的符合度,并针对多种直径下的非标准形态岩样提出了相应的修正系数。由于钻机等施工设备的限制,笔者在日常的设计施工和工程勘察中,所取岩芯的直径以70mm居多,直径较小难以二次加工为直径50mm的标准试样,且岩石源于其材料本身的非均质性,尺寸效应较为明显,但上述文章对于进行岩石单轴抗压强度试验时常用到的直径为70mm、径高比为0.7的细砂岩是否适用于式(2)并没有进行讨论。因此,本次试验设计主要针对直径为70mm、径高比为0.7的非标准形态岩样和直径为50mm、径高比为0.5的标准形态岩样进行单轴抗压试验,并将非标准形态岩样单轴抗压强度值带入式(2)与标准形态岩样单轴抗压强度值进行分析对比,用以探讨式(2)对于其的适用性。

1 试验研究

1.1 野外采样

试验选取陕北榆神矿区河兴梁井田内的煤层顶板砂岩为研究对象,该井田煤层近似水平,其顶板的岩石主要为层状结构的粉砂岩、泥岩和块状结构中的细砂岩,且以细砂岩为主[12]。

为了便于运输且最大程度地降低外界因素对岩样的影响,现场在同一地区和深度钻取直径为70mm、长度为200~400mm的岩芯,尽可能地保证了试验材料的均一和岩性相同,为试验提供了有利的先决条件。

1.2 试样制备

通过取芯、切割和磨平来进行再次加工后,将一部分试件制备成直径为50mm、径高比为0.5的标准形态岩样,另外一部分仅将试样高度加工成为100mm,直径仍然保持70mm不做改变。本试验按照现场取样时的钻孔编号将所有试件分为8组,每一组包括5个径高比为0.7的平行试件和5个径高比为0.5的平行试件,共计80个岩样。同一组试件的高度、直径允许偏差±0.3mm;试件的两端面不平整度允许偏差±0.05mm;端面应垂直于试件轴线,允许偏差±0.25°[13],且岩石样品表面无肉眼可见的明显缺陷和节理裂隙。

1.3 单轴抗压试验

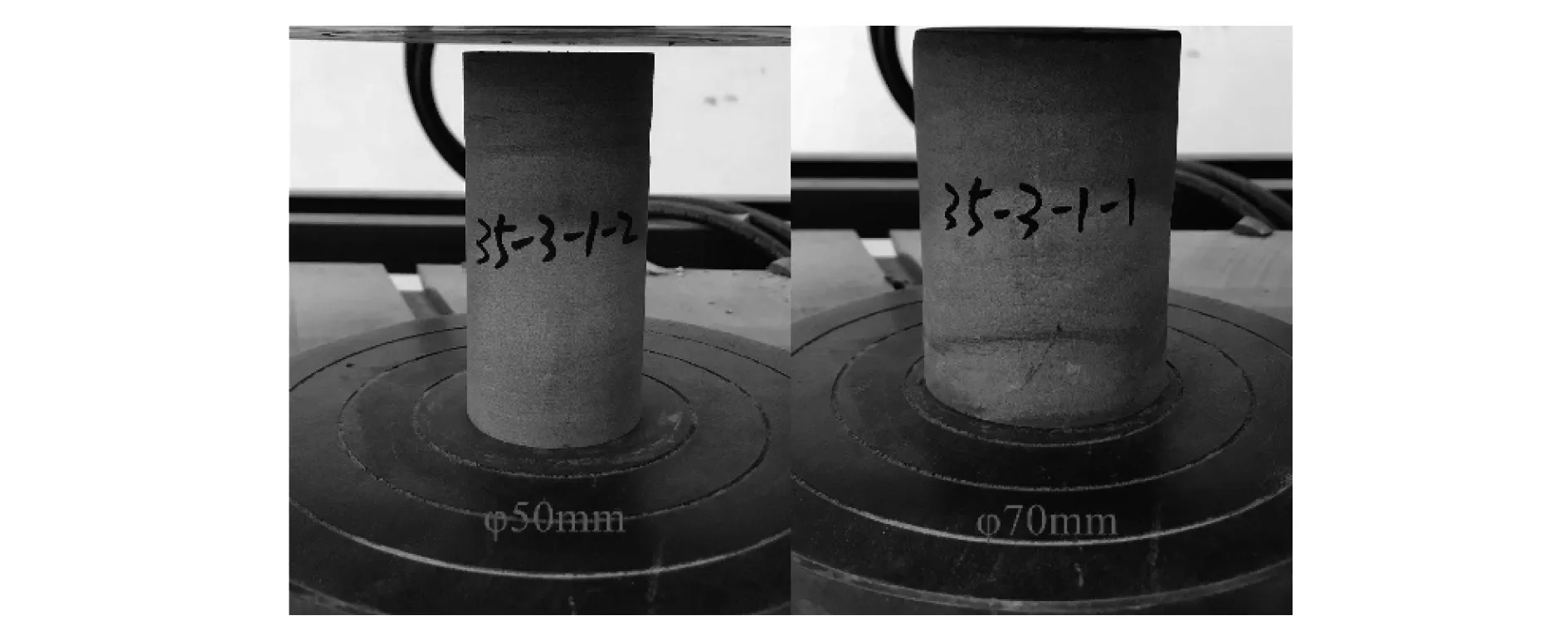

采用LAW-1000型微机控制电液伺服万能试验机进行单轴抗压试验,如图1所示。试件均为天然含水状态,将其置于压力机的承压板中央,对正上下承压板,如图2所示,以0.5MPa/s的速率进行加荷直至破坏[5]。

图1 LAW-1000型微机控制电液伺服万能试验机

图2 岩石单轴抗压强度试验

2 试验结果及数据分析

2.1 不同径高比试件的试验结果

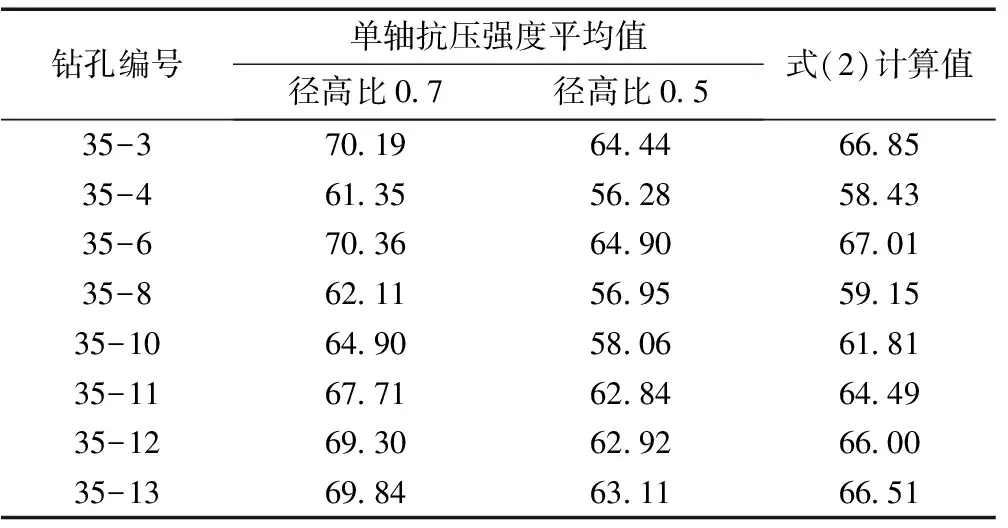

对于非标准形态岩样测得的单轴抗压强度值必须进行换算来确定其标准单轴抗压强度[14]。本次试验中,以5个试件为一组平行试件,取5个试件单轴抗压强度的平均值来作为本组试件的最终单轴抗压强度值,试验结果见表1。

表1 0.7径高比试件单轴抗压强度值 MPa

利用式(2)将所测径高比为0.7的非标准形态岩样的单轴抗压强度值换算为径高比为0.5的标准形态岩样单轴抗压强度值,并将式(2)的计算值与径高比为0.5的标准形态岩样实测单轴抗压强度值进行对比分析。

2.2 数据计算及分析

2.2.1 破坏形式分析

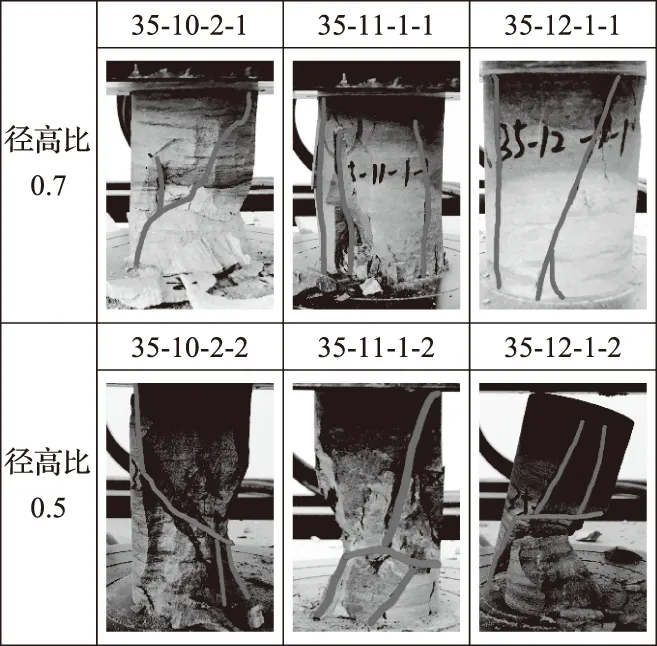

单轴压缩条件下两种径高比岩石试件的破坏模式如图3所示。从图3中可以发现,径高比0.7的试件主要的破坏形式为压裂破坏,而径高比0.5的试件破坏形式主要为剪切破坏。

图3 试件破坏形式对比图

完整岩石试件的破坏主要是由于其自身存在的预制裂隙在最大主应力的作用下,形成贯通于整个试件的破坏面从而导致了试件的破坏。分析造成上述两种径高比试件出现不同破坏模式的原因如下:径高比为0.7时,试件上下两端面与压力机压头之间的摩擦力对试件整体所处的应力状态影响较大,致使其破坏的形式较为复杂,而当径高比为0.5时,试件上下两端面与压力机压头的摩擦力对试件整体所处的应力状态影响较小,尤其是中间环向变形,且摩擦力限制了其环向发展,因而径高比为0.7时试件的主要破坏形式为压裂破坏,径高比为0.5时试件的破坏形式主要为位于试件中部的单一破坏面的剪切破坏。

2.2.2 误差规律及影响因素分析

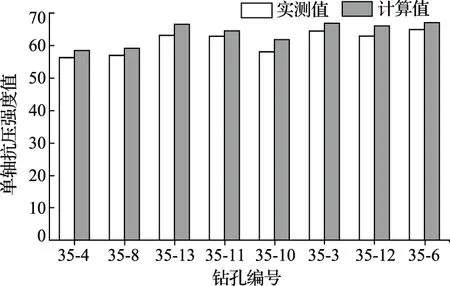

标准形态岩样的实测单轴抗压强度值与非标准形态岩样经式(2)换算之后的单轴抗压强度值的对比如图4所示,可以看出式(2)的计算值虽然与标准岩样实测单轴抗压强度值十分接近,但前者仍然是大于后者的。

图4 0.5径高比试件实测值与式(2)计算值对比图

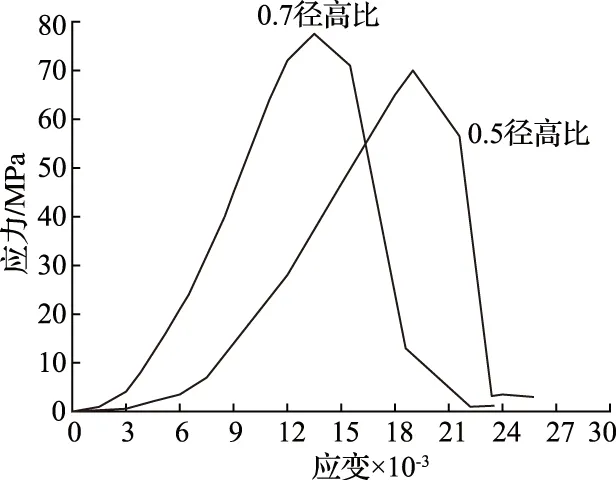

0.7径高比和0.5径高比岩石试件的应力-应变曲线如图5所示,由图5可以看出两种工况下,在试件受到相同应力时,0.5径高比的试件比0.7径高比的试件所产生的应变更大。岩石试件所受到的端部约束效应的影响是无微裂隙均质岩石材料产生尺寸效应的原因之一[15],且在一定范围之内,由于径高比较小的试件破坏时所需要破坏的胶结数量较少,因此在同样的端部约束条件下试件的强度随着径高比的减小而减小。但由0.7径高比岩石试件所得到的式(2)计算值是基于此径高比所受到的端部约束效应而来的理论值,实际上不同径高比岩石试件所受到的端部约束效应是不同的,而式(2)在换算过程中并未将端部约束效应的变化这一因素考虑在内。因此,由0.7径高比岩石试件根据式(2)所得的计算值在一定范围内大于0.5径高比的标准形态岩样实测单轴抗压强度值。

图5 岩石试件应力-应变曲线图

2.2.3 相对误差计算及分析

由图4可以直观地看出实测值与式(2)计算值偏差很小,为了更加准确地对比分析实测值与式(2)计算值的偏差大小是否在可取范围内,使用相对误差来对其进行定量分析,相对误差的定义如下:

式中,A为参数的精确实测值;a为参数的近似计算值;δA为相对误差。

采用式(2)的计算值与径高比为0.5的标准形态岩样实测单轴抗压强度值的相对误差来验证式(2)对于径高比为0.7的非标准形态岩样的适用性,计算结果见表2。

表2 0.5径高比试件实测值与式(2)计算值相对误差

基于以上的分析计算,可以得出结论:实测单轴抗压强度值与式(2)计算单轴抗压强度值之间的相对误差较小,均在3.24%~6.45%之间,说明通过式(2)将径高比为0.7的非标准形态岩样单轴抗压强度值转换为径高比为0.5的标准形态岩样的单轴抗压强度值时其可信度是较高的。

3 结 论

通过对陕北榆神矿区河兴梁井田内的煤层顶板砂岩取样进行单轴抗压试验,研究基于相同岩性条件下利用式(2)计算非标准形态岩样转换为标准形态岩样后的单轴抗压强度值。得出以下结论:

1)在单轴压缩条件下,不同径高比完整岩石试件的峰后破坏形式均不同,0.7径高比完整试件的破坏形态以压裂破坏为主,而0.5径高比完整试件的破坏形态则以剪切破坏为主;

2)端部约束条件相同时,由于端部约束效应的影响,0.7径高比岩样经式(2)所得的计算值在一定范围内大于0.5径高比标准形态岩样实测单轴抗压强度值;

3)对于细砂岩,将径高比为0.7的非标准形态岩样单轴抗压强度值转换为径高比为0.5的标准形态单轴抗压强度值时,式(2)具有较好的适用性。