极近距离煤层采空区下回采巷道位置及围岩控制研究

2020-02-24金士魁

王 震,娄 芳,2,金士魁,王 刚

(1.新疆煤炭科学研究所,新疆 乌鲁木齐 830091;2.新疆煤与煤层气工程技术研究中心,新疆 乌鲁木齐 830091)

针对准南煤矿煤层间距3.5~5.0m极近距离煤层采空区下工作面安全回采的难题,在汲取相关学者研究成果的基础上[1-9],综合运用理论分析、数值模拟、实验室测试及现场实测手段,研究了该矿极近距离煤层采空区下回采巷道位置及支护方式,最终实现了下煤层工作面的安全回采。

1 矿井概况

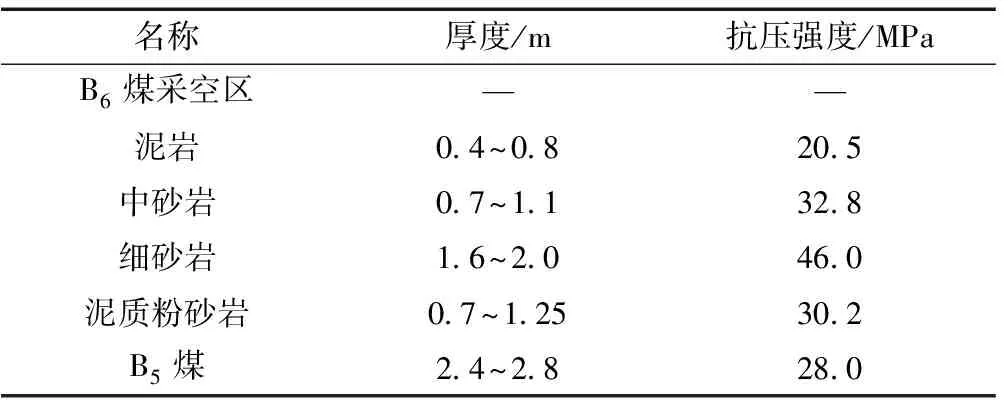

准南煤矿B6煤层于2018年4月全部回采完毕,按照计划,矿方将在B6煤层下部的B5煤层布置1501接续工作面。B5煤层厚2.4~2.8m,平均2.6m;倾角26°~32°,平均28°;B5煤层顶板为泥岩、中砂岩、泥质粉砂岩和细砂岩,底板以泥岩、泥质粉砂岩为主。B6煤层与B5煤层间距3.5~5.0m,平均4.0m,B6、B5煤层间岩层岩性、厚度及抗压强度见表1。B6、B5煤层均采用全部垮落法管理顶板。

表1 B6、B5煤层间岩层岩性、厚度及抗压强度

2 1501回采巷道位置确定

2.1 理论计算

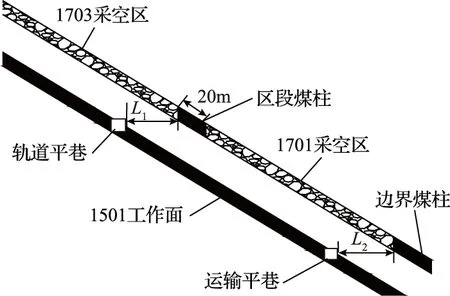

1501工作面回采巷道布置形式如图1所示,其轨道平巷和运输平巷分别受到上部采空区残留区段煤柱和边界煤柱影响,在巷道围岩性质以及巷道与上部煤层的垂距等都相同的条件下,巷道与上部煤柱边缘的水平距离是影响巷道维护的重要因素[7]。为避开上部残留煤柱支承压力的影响,1501工作面回采巷道与残留煤柱水平错距应大于L:

式中,L为巷道与残留煤柱水平错距,m;h为煤层间距,4m;δ为煤柱压力传递影响角,取50°;α为煤层倾角,取28°;M为B5煤层厚度,取2.6m。

经计算,L≥5.5m。

图1 1501回采巷道布置形式

2.2 数值模拟

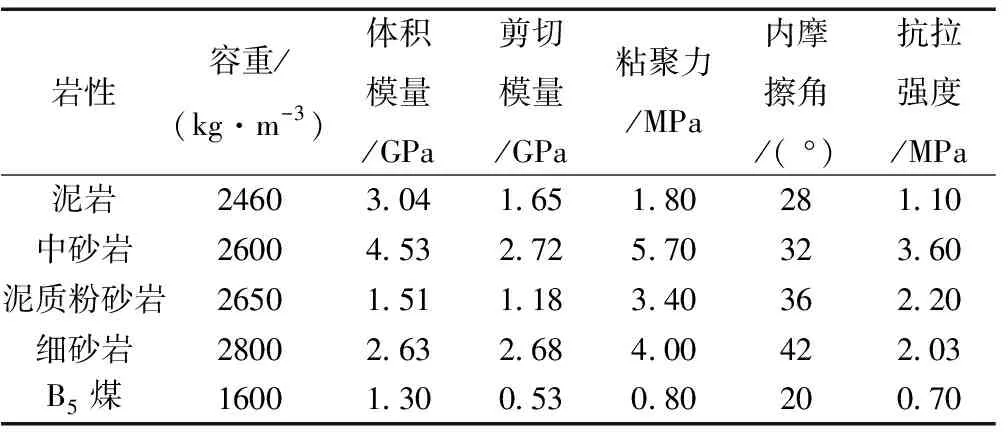

为了分析上部采空区遗留煤柱影响下底板应力传递规律,按照矿方实际开采技术条件建立FLAC3D数值模型,模型长950m、宽350m、高170m,模型四周采用位移边界条件约束,模型顶部施加未参与计算的上覆岩层的补偿重力,模型采空区垮落的矸石采用fill充填命令赋垮落矸石的相关参数,模型计算采用摩尔-库伦(Mohr-Coulomb )本构模型,煤岩力学参数见表2。

表2 煤岩力学参数

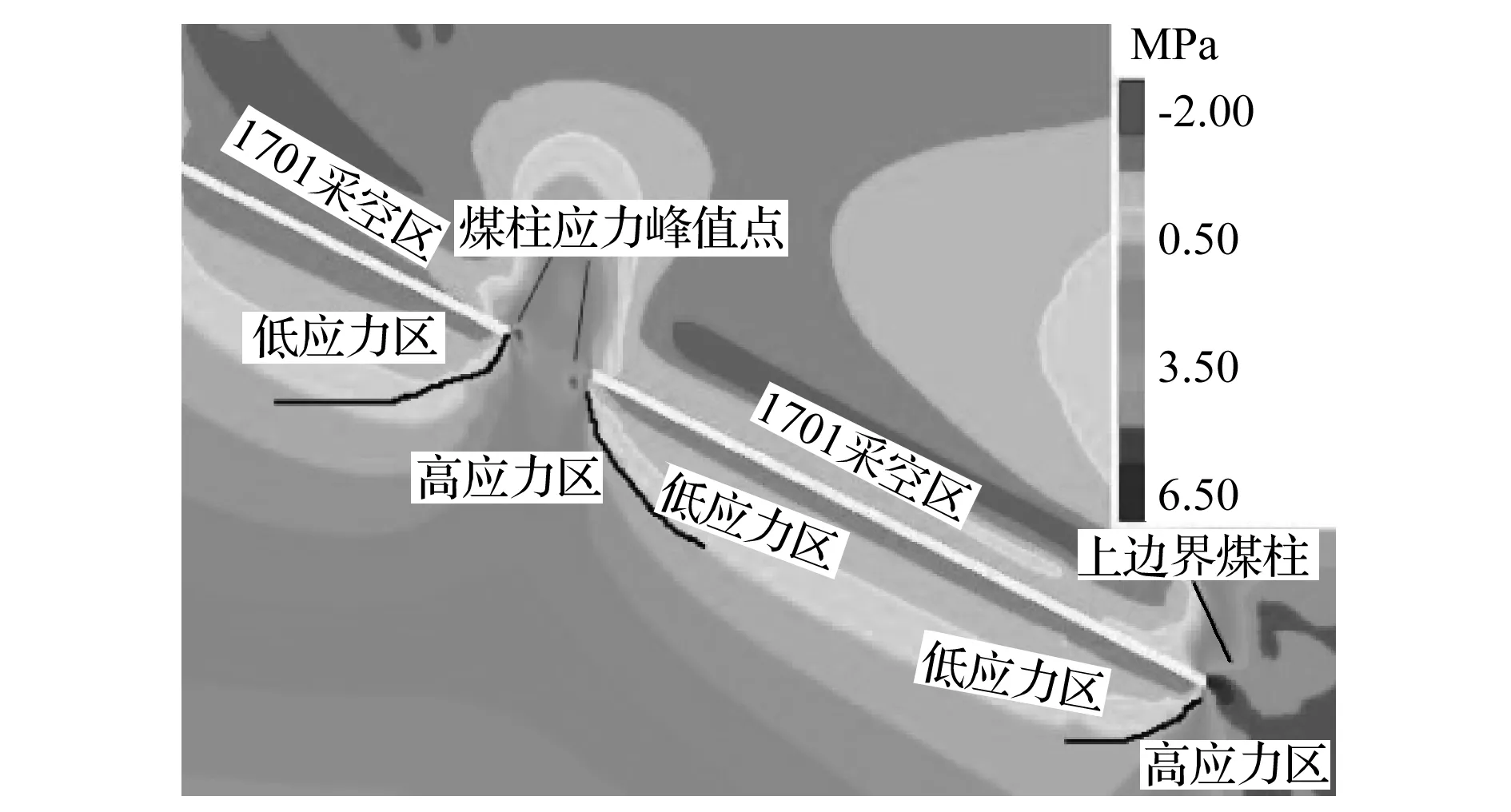

采空区底板应力分布模拟结果如图2所示。从图2可知,上部1701、1702工作面回采后,采空区残留煤柱使底板形成应力增高区,且在远离煤柱一定距离形成应力降低区。

图2 采空区底板应力分布

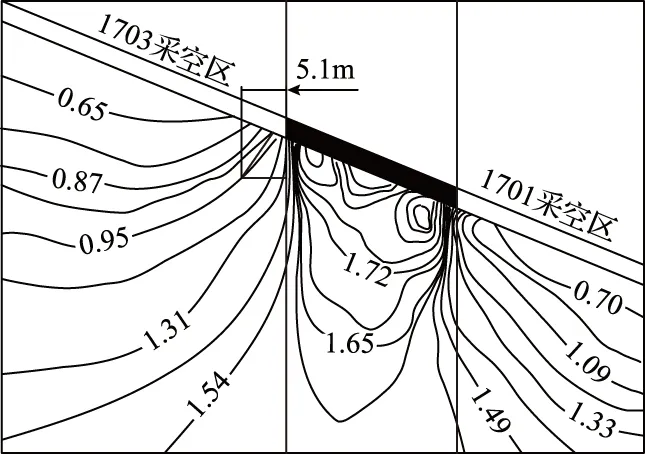

图3 区段煤柱底板应力等值线(MPa)

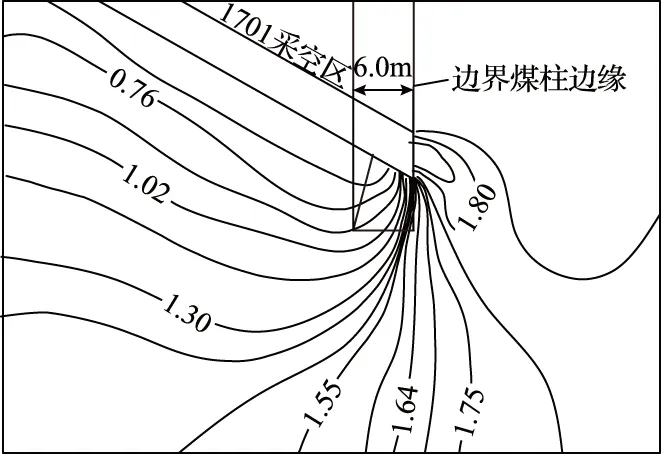

采空区区段煤柱及边界煤柱底板应力集中系数等值线分别如图3、图4所示。从图3、图4可以看出,煤柱底部及边缘应力集中程度最高,从煤柱中线向采空区应力集中系数逐渐减小,应力集中系数为1.0附近位置是底板高应力和低应力区的分界线。由图3、图4可计算出,距区段煤柱边缘水平错距约5.1m进入底板低应力区,距边界煤柱水平错距约6.0m进入底板低应力区。数值模拟结果与理论计算结果较为接近。

图4 边界煤柱底板应力等值线(MPa)

为进一步保证安全,考虑1.5倍的安全系数,则1501轨道平巷、运输平巷与残留区段煤柱、边界煤柱边缘最小水平错距分别为7.65m、9.0m。准南煤矿实际工程应用时,1501回采巷道与上部残留煤柱边缘水平错距均取9.0m。

3 1501回采巷道围岩控制方案

3.1 巷道支护对策

结合准南煤矿极近距离煤层上部采空区残留煤柱影响下底板应力分布规律及巷道顶板岩层岩性、厚度、力学性质等,提出以下几点支护对策:

1)及时支护。由于下部煤层回采巷道顶板受到损伤,顶板裂隙、弱面发育,稳定性差,掘巷时要短段掘支,采用锚杆快速、主动支护,减少空顶时间,遏止顶板岩层离层增加。

2)有效承载。由于煤层间距极小,受上部煤层采动破坏,巷道顶板岩层破碎程度大,很可能造成锚杆(索)锚固不到顶板稳定岩层。根据表1煤层间岩性及力学参数可判断,距离巷道顶板抗压强度46.0MPa的细砂岩为较坚硬岩层,有可能成为锚杆(索)锚固的基础。在上部1701工作面回采过程,通过实施钻孔窥视,观察到采空区底板岩层纵向裂隙显著发育区域深度约为1.6~2.4m,裂隙基本贯通了底板泥岩、中砂岩,止于细砂岩浅部。可见,1501巷道顶板锚杆(索)锚固于细砂岩内部可以实现有效承载。

3)预防冒顶、片帮。利用金属网、W钢带的护表作用,提高巷道表层岩石强度,抑制破碎岩块脱落;同时,也可以使锚杆(索)的预应力沿锚网、钢带长度方向扩散,进一步加固围岩。为应对工作面回采后巷道破碎及变形程度加剧问题,在锚杆(索)间采用工字钢棚被动支护,利用其较高的护表能力控制巷道浅部破碎围岩的剪胀变形,使其与锚杆(索)形成“主动+被动”的支护体系,防止冒顶、片帮事故发生。

4)非对称支护。煤柱底板的应力分布具有明显的非均匀分布特征,在非均匀的荷载作用下,巷道支护结构更易出现局部过载现象[8-9]。工程实践情况表明,极近距离下部煤层回采巷道即使布置在应力降低区内,也容易出现靠近上部遗留煤柱侧顶板和巷帮位移量大于另一侧的现象,较易发生煤柱侧棚腿折损、片帮现象[9]。为减少非均匀载荷的影响,靠近上部遗留煤柱侧的巷道顶板可采用单体液压支柱加强支护、巷帮采用锚索补强加固。

3.2 巷道支护设计

3.2.1 轨道平巷

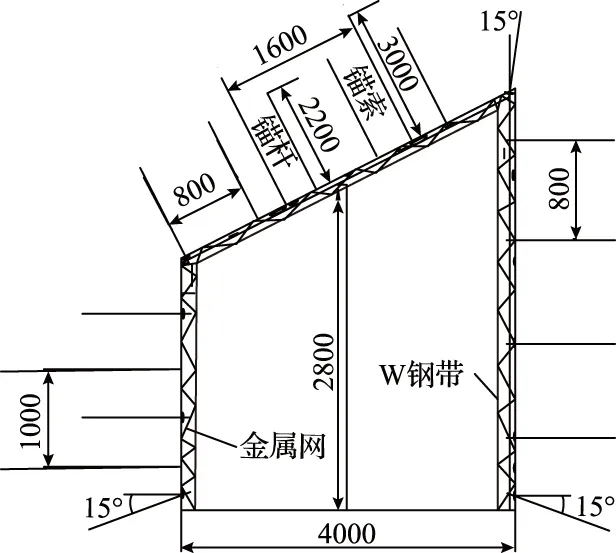

1501轨道平巷设计为斜梯形断面,巷道净宽为4.0m,巷道中心高度为2.8m,采用“锚网索+W钢带+工字钢”支护。回采期间根据矿压显现情况,靠近上部残留区段煤柱侧巷道顶板可采用DW28-300/110X单体液压支柱加强支护。支护设计如图5所示。

图5 轨道平巷支护设计(mm)

顶板:锚杆采用Φ20mm×2200mm高强螺纹钢锚杆,每孔均采用2支MSCK2335中速树脂药卷锚固,锚杆预紧力矩不小于200N·m,锚杆间排距800mm×800mm;锚索采用Φ17.8mm×3000mm钢绞线,在顶板布置两根锚索,间排距1600mm×1600mm;金属网规格3300mm×800mm;W钢带规格3600mm×300mm,排距1600mm;每两排W钢带中间架设11#工字钢棚。

两帮:锚杆采用Φ20mm×2200mm高强螺纹钢锚杆,间排距800mm×800mm;金属网规格3300mm×800mm;靠近上部残留煤柱侧的巷帮采用两根Φ17.8mm×3000mm锚索补强,间排距1000mm×1000mm。

3.2.2运输平巷

1501运输平巷设计为斜梯形断面,巷道净宽为4.0m,巷道中心高度为2.8m,采用“锚网索+W钢带”支护。锚杆为Φ20mm×2200mm高强螺纹钢,间排距800mm×800mm;锚索采用Φ17.8mm×3000mm钢绞线,顶板布置两根锚索,间排距1600mm×1000mm,靠近上部残留边界煤柱侧巷帮采用两根锚索补强,间排距1000mm×1000mm;W钢带规格为3600mm×300mm,排距1600mm。支护设计如图6所示。

图6 运输平巷支护设计(mm)

3.3 巷道支护数值模拟分析

由于轨道平巷受上部采空区遗留煤柱集中应力影响较大,工作面能否顺利回采很大程度上取决于该巷支护设计的合理性。为了验证轨道平巷支护参数是否可靠,在支护参数设计的基础上,利用FlAC3D模拟了轨道平巷分别采用锚网索支护、“锚网索+W钢带”、“锚网索+W钢带+工字钢”三种方案巷道变形量。

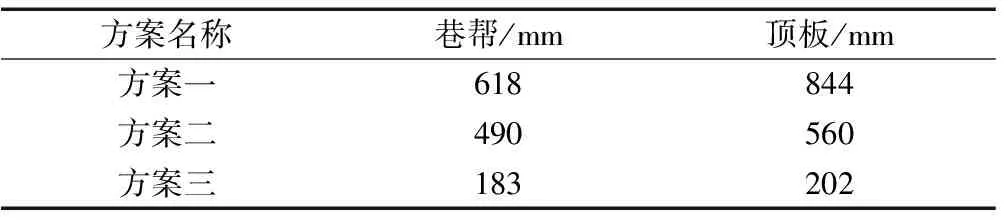

不同方案下巷道最大变形量见表3。从表3可以看出:方案一,巷帮最大变形量为618mm,两帮相对移近量约1200mm;顶板最大下沉量844mm。方案二,巷帮最大变形量为490mm,两帮相对移近量约1000mm;顶板最大下沉量560mm。方案三,巷帮最大变形量为183mm,两帮相对移近量约360mm;顶板最大下沉量202mm。可见,方案三能够有效控制巷道大变形,保持巷道稳定。

表3 不同方案下巷道最大变形量

4 工程应用效果

1501巷道掘进及工作面回采期间,在巷道布置位移测站,监测巷道表面位移变化量。监测数据表明,巷道掘进期间,轨道平巷顶底板相对移近量最大为105mm,两帮相对移近量最大为71mm;运输平巷顶底板相对移近量最大为122mm,两帮相对移近量最大为90mm。工作面回采期间,轨道平巷顶底板相对移近量最大为164mm,两帮相对移近量最大为112mm;运输平巷顶底板相对移近量最大为222.5mm,两帮相对移近量最大为151mm。巷道未出现棚腿压折、冒顶、片帮现象,1501工作面实现了安全回采。

5 结 论

1)通过理论计算及数值模拟对比分析,得出了准南煤矿极近距离煤层采空区下回采巷道与上部遗留区段煤柱及边界煤柱的合理水平错距为9m。

2)基于准南煤矿极近距离煤层采空区底板应力分布规律、岩层岩性及力学性质等提出了下部回采巷道支护对策,确定了1501轨道平巷、运输平巷相应的支护形式、参数。

3)工程实践表明,1501工作面回采期间轨道平巷顶底板相对移近量最大为164mm,两帮相对移近量最大为112mm;运输平巷顶底板相对移近量最大为222.5mm,两帮相对移近量最大为151mm,巷道未出现棚腿压折、冒顶、片帮现象。1501回采巷道位置、支护设计是合理的。