一例500 kV变压器感应耐压试验击穿原因分析及处理

2020-02-24李威张进符劲松陈斌刘要峰尹旭

李威,张进,符劲松,陈斌,刘要峰,尹旭

(1.国网湖南省电力有限公司检修公司,湖南长沙,410004;2.国网江西省电力有限公司赣州供电分公司,江西赣州,341000)

油浸式电力变压器是完成工频交流电压转换、实现电能跨电压等级传输的设备,也是主电网结构的重要组成部分。500 kV变压器的绝缘性能是其全生命周期中的关键性因素,绝缘可靠性是变压器抵御雷电侵入波、操作暂态波等过电压主要参数,其强弱直接影响未来运行质量,因此在产品出厂验收阶段必须保证绝缘性能已达标[1]。

500 kV变压器多由三台单相变压器组成,高、中压绕组多为自耦型,根据相关规程规定[2],出厂试验中绝缘试验项目包括外施工频耐压、短时感应耐压和长时感应耐压带局部放电等。其中,耐压试验用于考核设备主绝缘强度,通常在低压试验项目结束后进行,耐压试验后应复测各绕组绝缘电阻。

目前超高压电网结构中500 kV变压器较普遍,绝缘缺陷研究已累积了一定经验。其中,分接开关顶部均压环、套管底部均压球与外壳 (地)之间存在杂质或气泡会使高电位对地场强分布变化,导致实际间隙距离缩短而放电击穿[3];器身内需包裹副绝缘的组件若包裹厚度不够,会导致加压部位对地绝缘裕度不足而击穿[4];部分绝缘夹件内的潮气未充分干燥,也会在试验过程中形成放电通道[5]。变压器内部结构复杂,绝缘影响因素较多,实际试验过程中仍有新缺陷发生。本文对一起500 kV变压器出厂试验过程中耐压击穿的事故进行讨论,分析事故原因并提出预防措施,为变压器验收和缺陷分析提供经验参考。

1 事故概况

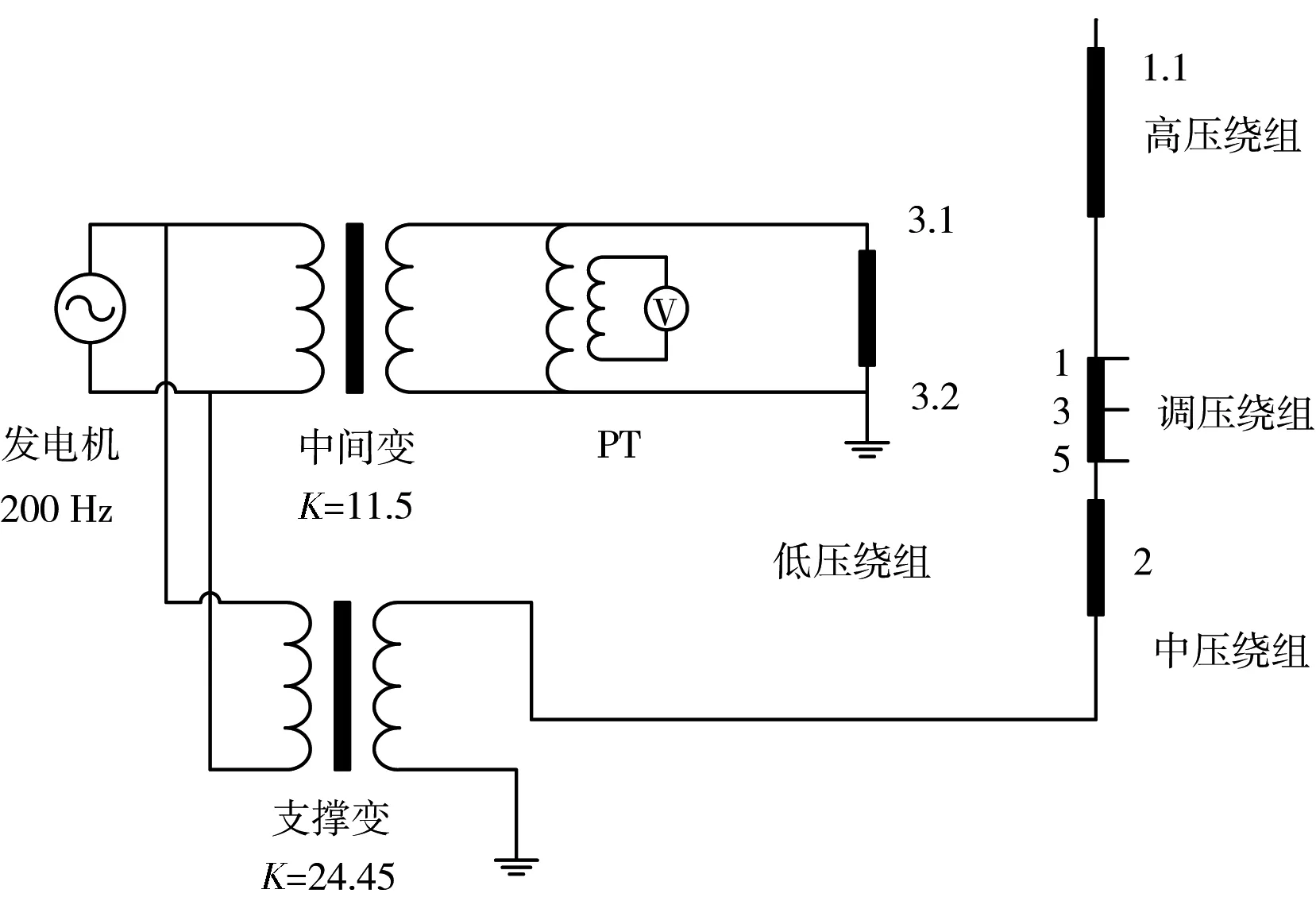

2019年3月12日,某变电站500 kV主变B相出厂验收过程中,各绕组的绝缘电阻、介损、雷电冲击、操作冲击、工频耐压试验均已通过。进行短时感应耐压试验时,采用图1所示的支撑法[6]对被试单相变压器加压,加压至1.5倍最高相电压(相对地476 kV)后保持1 min通过,进一步升至增强电压680 kV时,持续10 s后发生放电,可见隐约电光和明显放电声,随即过电压保护动作,加压设备跳闸,试验中断。根据规程规定,短时感应耐压最高增强电压的持续时间与施加电压频率相关,200 Hz时应持续30 s[2]。

图1 支撑法加压接线图

图1 中,发电机通过变频柜接入中间变和支撑变,0~300 Hz变频,耐压时加压频率为200 Hz;支撑变高压侧接变压器自耦绕组尾端 (中性点),最高电压下的支撑电压不超过中性点工频耐压值。被试变压器型号为ODFS—334000/500,额定电压(525/3)/(230/3±2×2.5%)/36 kV,连接组别Ia0i0。

2 故障检查分析

2.1 现场检查及分析

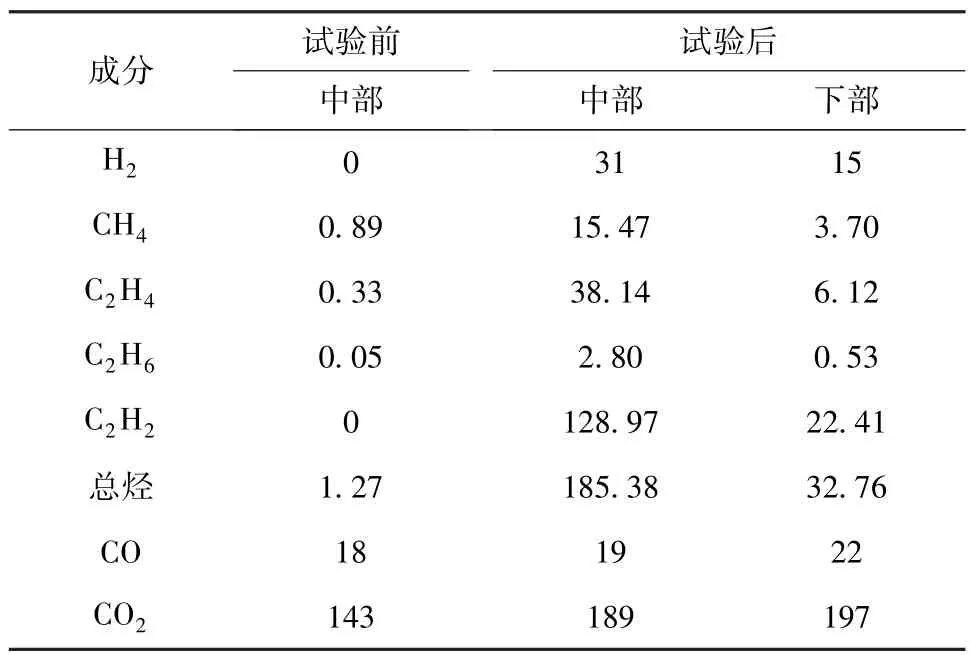

放电后复测高中压绕组对低压及地的绝缘电阻,仅为270 MΩ且无明显吸收现象,初步怀疑绕组间发生放电击穿。事故12 h后对变压器本体油样进行油色谱分析,与试验前后结果见表1。

表1 放电前后油色谱数据 μL/L

由表1可知,耐压试验放电后有明显的乙炔增长,通过三比值法[6]判定为内部有固体放电发生;对比本体中下部乙炔含量可知,放电点位于本体中部位置,放电后扩散至下部,因此应优先对器身中部进行检查。

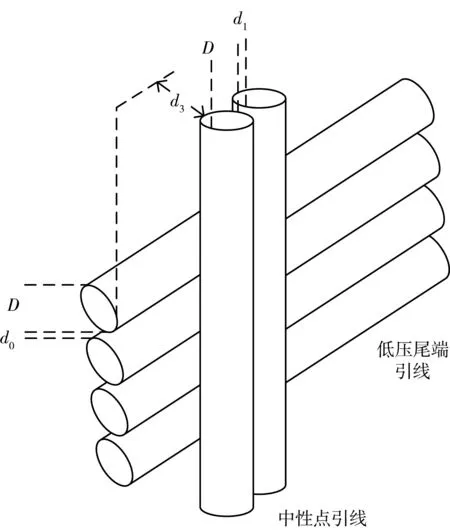

确认为内部放电后迅速进行本体排油,进入器身内部检查,发现箱内中性点引线与低压绕组尾端引线间发生放电击穿。

次日对变压器进行吊罩全面检查,打开引线垂直交叉部位,移开引线绝缘纸外的副绝缘层后,在图2所示位置发现明显击穿点,中性点引线绝缘层和低压尾端引线绝缘层以及副绝缘均被明显击穿。剥开引线绝缘层后发现表层软铜线有焦黑痕迹,清理后可见放电处2—3股铜线表面已被明显烧蚀。

图2 击穿所在位置

此外,检查过程中发现放电击穿处中性点引线与低压绕组尾端引线紧贴在一起,中间无明显的油间隙,怀疑绝缘裕度不足。与设计图纸比对发现,有两层绝缘垫块未按设计安装,导致实际外绝缘距离仅为5 mm左右,远小于设计值74 mm。

2.2 理论及仿真分析

2.2.1 理论计算分析

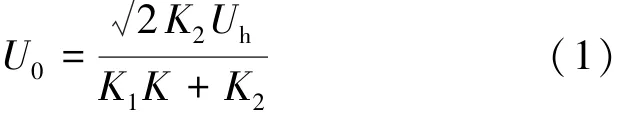

在图1支撑法的线路结构中,对试验加压过程中击穿处引线电位进行计算。低压侧尾端引线直接接地,电位为0,中性点引线电位与支撑变输出电压相同,其电位幅值U0按式 (1)计算。

式中K1为中间变的变比,为11.5;K2为支撑变的变比,为24.45;K为被试变压器高压对中压的变比,计算得8.42;Uh为高压绕组达到的最高电压有效值。

经过计算,当Uh取680 kV时,中性点引线电位U0幅值可达到193.7 kV,当引线间绝缘距离不足的情况下,有必要通过对其场域内的电场分布进行研究。将中性点引线视为两根并排的有限长圆柱形导体,与4根并排且接地的低压侧引线垂直交叉,二者铜质引线表面间距为绝缘层厚度10 mm。采用图3所示的模型进行理论计算。

图3 计算模型

图3 中,D为两种引线中软铜线部分的直径,50 mm;d0为低压尾端引线的导体间距,8 mm;d1为中性点引线的导体间距,12 mm;d3为低压引线与中性点引线之间的距离,考虑绝缘纸厚度后设计距离84 mm,实际距离10 mm;低压引线与中性点引线计算长度均取3m。

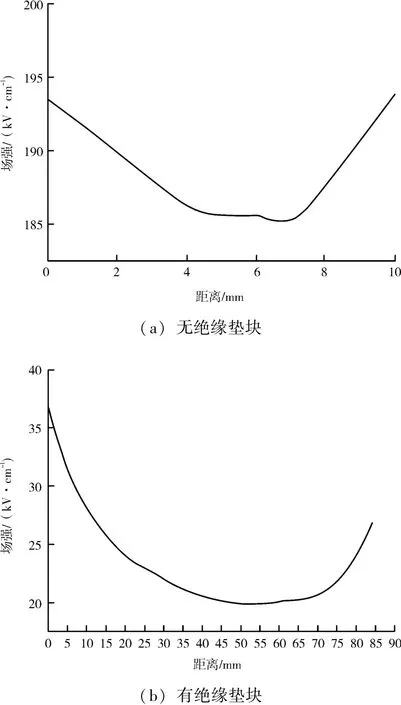

采用模拟电荷法搭建数值计算模型,单根导线采用8根环形均匀分布的有限长模拟电荷进行等效,与集肤效应产生的表面电位相同[7];在三维空间内,分别对无绝缘垫块 (间距10 mm)和有垫块时 (间距84 mm),引线间最短距离上的电场分布进行计算,如图4所示。以中性点引线表面为零距离开始计算。

图4 有缺陷和正常时的场强分布

由图4可知,缺少绝缘垫块时,引线间距上的场强分布规律与正常距离时的类似,均呈现 “两端大、中间小”的U型分布,这与电极形状与间隙的比例大小有关系;间隔10 mm时路径上的场强比正常距离时明显增大,靠近引线电极处的场强接近195 kV/cm,中间位置也超过185 kV/cm,明显高于典型油浸绝缘纸的击穿场强180 kV/cm[8],大概率会直接导致放电发生,尤其是有线端侵入波时;间隔85 mm时,路径上最大场强也在引线铜质电极表面,但最大数值不超过40 kV/cm,远低于变压器油的平均击穿场强130 kV/cm,此时场强裕度较大,有利于抵御过电压而不产生绝缘击穿。

2.2.2 仿真计算分析

在ANSYS仿真软件中搭建简化引线模型,搭建同图3的电极模型。间隔10 mm时绝缘介质采用油浸绝缘纸介质,相对介电常数取文献[8]中的平均值3.5;间隔84 mm时,间隙内主要为变压器油,相对介电常数取克拉玛依油的典型值2.2[9]。在相同施加电压下 (193.7 kV)计算重合区域电场强度,两种情况下的场强分布如图5所示。

图5 有缺陷和正常时的场强分布

由图5可知,间距10 mm时,由于间隙距离相对导体尺寸较小,因此间隙内较大区域电场强度均在200 kV/cm(图中20 000 kV/m)左右,尤其是引线正对的最短距离上,从而使放电通道在此路径上形成,这与图4(a)中的数值计算结果相符合,也印证了图2中的击穿部位。间距84 mm时,电极间油层整体内场强较小,裕度很大,最高场强(图中4 000 kV/m)位于中性点引线表面小范围内,符合图4(b)的数值计算值。

根据有限元法的计算,绞线表面场强比光滑导线表面场强高出28%[10]。若考虑铜绞线表面实际形状引起的电场不均匀,则电极表面的电场还会再增大,无绝缘垫块情况下最大场强达到249.6 kV/cm,使放电概率进一步升高,导致短时感应耐压时的击穿变成必然。

2.3 故障处理及修后试验

确认击穿原因后,按以下步骤对缺陷设备进行处理:

1)解开击穿引线绝缘支架上的胶木螺栓,按设计图纸要求增加绝缘垫块,复查器身各部位尺寸是否符合图纸要求。

2)更换受损的中性点引线和低压尾端引线,替换旧的冷压点,重新冷压压紧,避免在原有引线回路上增加新接触面。

3)对排出的变压器油进行热油循环,最大限度的滤除氢气、乙炔等气体。

4)干燥器身,重新装配后紧固,重新注油,循环,静置72 h。

静置结束后,复测低压试验,各绕组绝缘电阻、电容量及介损试验数据合格,直流电阻与故障处理前无明显差别;复测雷电全波冲击试验与外施工频耐压试验通过。200 Hz试验电压下,复测短时感应耐压试验,高压侧最高增强电压680 kV持续30 s顺利通过,绝缘裕度满足要求。

对其他两相变压器进行排油后引线尺寸检查,发现同样存在引线交叉处未安装绝缘垫块的情况,按上述步骤进行绝缘垫块补装后,短时感应耐压复测试验合格。因重新吊罩、排油、处理、复装、滤油然后静置需要时间,导致验收过程中3台变压器实际出厂时间推迟了近1个月,目前均已投入运行。

3 预防措施

本次绝缘垫块漏装引发的耐压击穿事故,主要由于在生产制造阶段时工艺控制不够,直接导致内部引线之间绝缘距离不足,引起场强显著增大并放电击穿,延迟了主设备出厂时间,增加了现场基建施工成本。针对此问题,应从以下几个方面进行控制和预防:

1)产品制造阶段。厂家应提高零部件组装和器身总装过程中的工艺控制,增设图纸尺寸校核步骤,尤其是器身内部存在电势差的区域,如引线之间、均压环对外壳等部位,从而保证总装阶段设备的完整性,监造人员应加强监控。

2)产品试验阶段。出厂试验中短时感应耐压试验对考验变压器绝缘裕度有不可替代的重要性,考虑到现场交接试验中不进行此项试验,因此在出厂试验阶段必须严格执行试验方案,关注试验参数设置,并要求施加电压和持续时间达标。

3)缺陷处理阶段。发生放电击穿问题后,应立即分析击穿原因是否具有共性,并检查同批次同类型产品,避免因重复击穿故障导致厂内处理时间再次延长。

4 结语

通过诊断性试验、排油检查等方法确认了500 kV变压器短时感应耐压击穿的部位在中性点引线与低压尾端引线之间,发现了引线间缺少绝缘垫块的工艺缺陷。经模拟电荷法和仿真计算对场强进行分析,查明了放电击穿原因。增加绝缘垫块至设计间距后,场强降至合理水平。