大型养路机械捣固作业参数对捣固效果影响规律的研究

2020-02-24王众保许永贤王红郄录朝徐旸

王众保 许永贤 王红 郄录朝 徐旸

(1.中国铁道科学研究院研究生部,北京 100081;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

有砟轨道作为传统的轨道结构形式,历经近200年的发展,凭借结构的稳定性和易于养护维修的特点,目前仍是世界铁路采用的主要线路结构。有砟轨道散体道床服役状态对运营安全有较大影响[1],其养护维修作业已高度机械化。对于大型捣固车作业,研究捣固装置参数设置对作业效果的影响规律,对于长久保持有砟轨道几何状态,提高维修经济性具有重要意义,世界各国对此都进行了深入研究。

英国诺丁汉大学的Aursudkij 等[2]在室内建立轨道等尺寸模型,用小型捣固设备开展捣固参数的优化研究;美国的Tutumluer 等[3]利用离散元法建立道床捣固的仿真模型,分析了捣固过程中道砟几何形态与道床性能之间的关系;耿兴利[4]采用离散元方法建立简易道床模型,从外部导入包含1 副捣固镐的捣固装置模型,研究道砟受力和运动状态,获取最佳捣固参数;刘畅[5]利用离散元软件PFC 建立单根轨枕的道床模型,用规则排列球单元构造1副捣固镐模型,通过空隙率和配位数分析捣固作业对道床力学性能的影响;张亚晴等[6]采用单个球单元模拟道床的道砟颗粒组成,模拟1副捣固镐作业,以道床密实度为评价标准,研究最优振动频率和振幅。由于已有研究中捣固镐数量与大型养路机械实际配置数量差异较大,且未考虑捣固镐几何外形对捣固质量的影响,所以研究结果存在一定的局限性。此外应围绕作业中道砟颗粒的动力学状态,结合枕下道砟数量的变化,进行捣固作业效果评价。

本文在单根轨枕半枕区域,引入基于真实捣固镐外形的4 副捣固镐精细化模型,并按照捣固镐实际工作方式模拟作业过程,选择捣固镐的插镐速度与深度作为变量,从道砟颗粒受力、能量、运动和枕下道砟增加数量4个方面,对捣固质量进行综合评价,最终得到最佳插镐速度与深度的值,为提高大型养路机械捣固作业效率提供参考。

1 捣固装置-道床耦合模型的建立与验证

离散元仿真分析软件EDEM 可以创建或导入机械的 CAD 或 CAE 模型,使仿真模型更加精细化[7]。本文利用EDEM 建立有砟道床、轨枕和边界的实体模型,并通过从外部导入多捣固镐的捣固装置模型,建立捣固装置-道床的耦合模型。

离散元模型中单元本身的属性以及单元之间的接触关系均由不同参数按照实际情况进行调节。各单元在初次接触时,首先按照牛顿第二定律确定这一时刻的加速度,接下来采用中心差分法对加速度进行时间积分,得到各单元在中间时刻的速度,最后按照相同的方法再对速度进行时间积分,就能得到下一时刻各单元具体的位移。在模型运行过程中,多次进行循环迭代,能时时更新单元的运动状态。

1.1 模型建立

建立由镶嵌组合球单元组成的不可破碎道砟颗粒的本构模型。道床中道砟的粒径级配为一级,道床厚度为35 cm,轨枕模型简化为130 cm(长)×30 cm(宽)×23 cm(高)的长方体。为了减少模型中的边界效应,采用3 根轨枕模型,只对2 号轨枕的半枕及其两侧枕盒进行数据采集和分析。图1为道床模型沿线路纵向断面图。

图1 道床模型沿线路纵向断面图

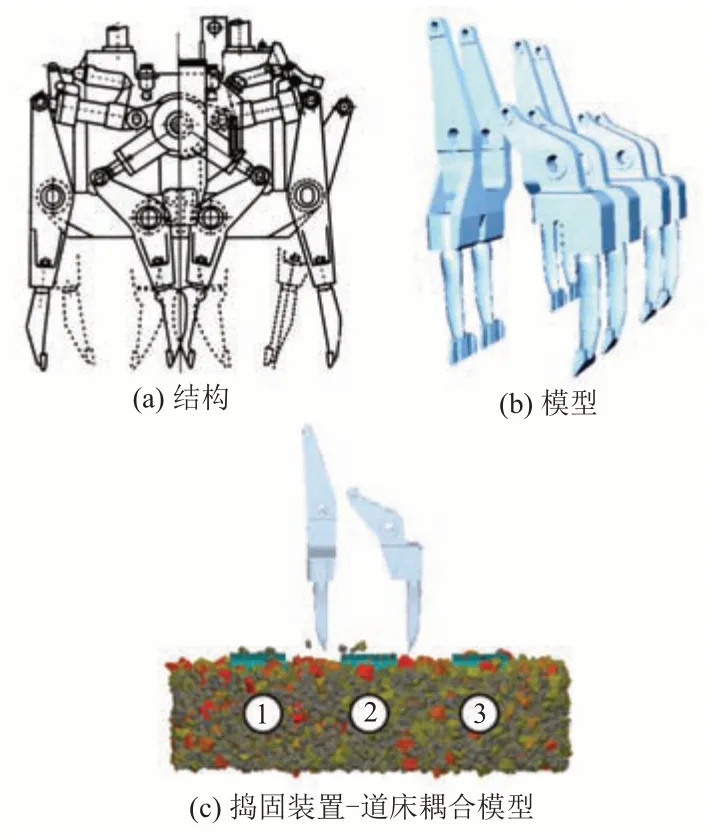

捣固装置的外形尺寸以及运动形式参照08-32 型抄平起拨道捣固车[8],从外部导入4 副捣固镐精细化模型,如图2所示。

图2 捣固装置及其与道床的耦合模型

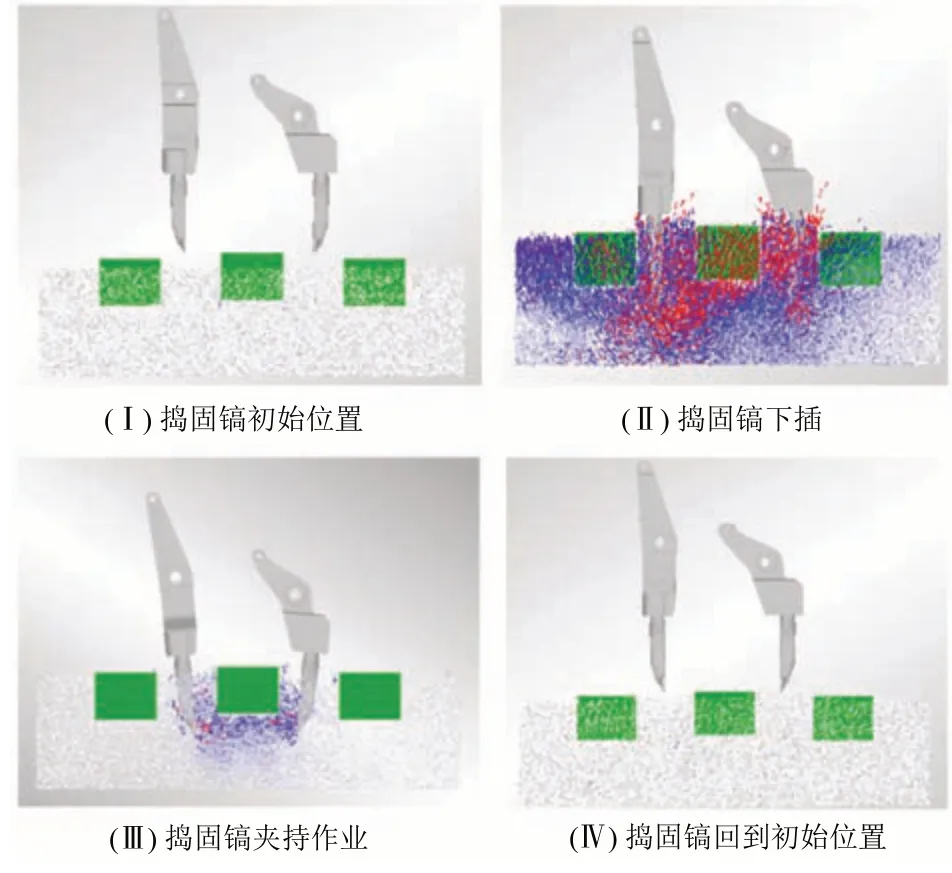

根据大型捣固车的作业要求[9],捣固作业主要包括:①初始位置,作业准备;②捣固镐插入到指定深度;③捣固镐做夹持运动,向枕底推送道砟并振动;④回到初始位置,捣固作业结束。将上述作业流程反映在仿真模型中,如图3所示。

图3 捣固作业流程

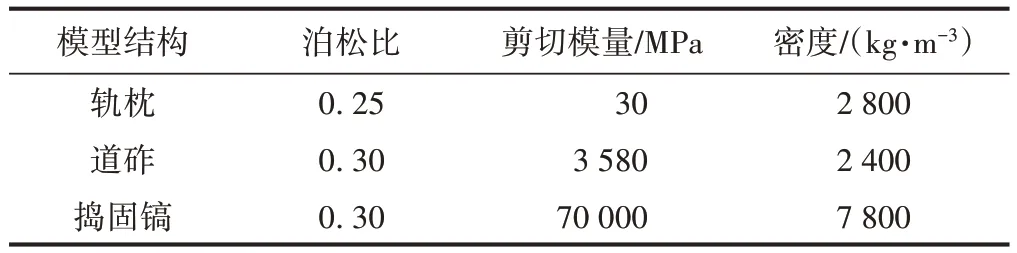

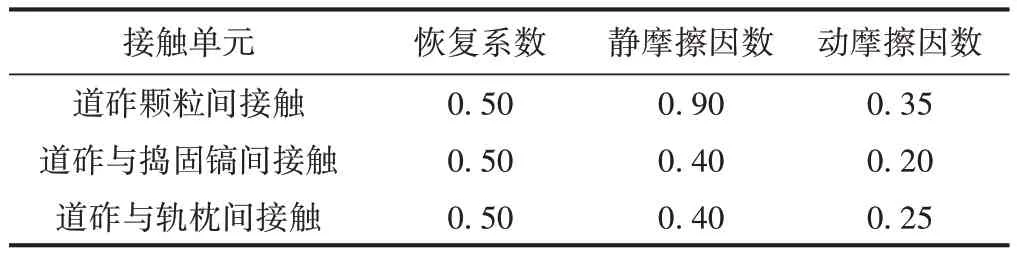

模型中组成颗粒簇的球单元、组成边界的墙单元、轨枕及捣固装置模型都满足刚性假设,即单元为刚性体,系统的变形是这些单元接触点变形的总和。颗粒与颗粒间、颗粒与几何体间的作用基于Hertz-Mindlin[4]无滑动接触模型。在参考既有文献[10]的基础上进行大量细观参数的试验分析,最终确定的各单元参数见表1,单元间接触参数见表2。

表1 单元参数

表2 单元间接触参数

1.2 模型验证

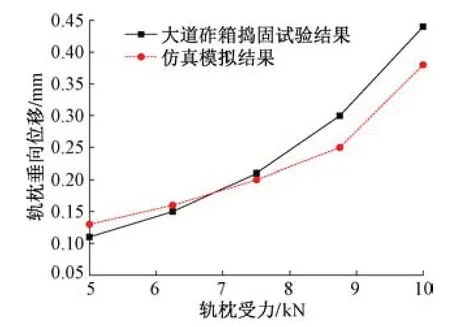

为对所建模型进行验证,与文献[11]中的大道砟箱捣固试验结果进行了对比。道砟箱捣固试验中的道床符合我国Ⅰ级重载铁路的标准,道砟的粒径级配为一级,捣固作业使用2副捣固镐的小型捣固设备,按照常规捣固作业程序完成动作,并在捣固结束后向轨枕施加垂向力。本研究在所建的4 副捣固镐-道床模型的基础上,采用2副捣固镐,按照文献相同的作业步骤,得到半枕的受力与位移关系曲线,见图4。

从图4 可以看出,2 副捣固镐-道床模型试验模拟曲线与对比工况变化趋势相同,各点数值较为接近。大道砟箱捣固试验轨枕平均垂向位移为0.242 mm,仿真模拟中轨枕平均垂向位移为0.224 mm,两者仅相差7.44%,说明本文建立的模型及其模拟大型养路机械捣固的作业过程准确可靠。

图4 捣固装置-道床模型仿真结果与捣固试验结果对比

2 捣固作业参数对捣固效果的影响

捣固作业过程中道砟颗粒的受力及运动状态能够反映捣固作业效果。在其他作业参数不变的条件下,捣固镐的插镐速度与深度除了对捣固效果有影响外,还会在插镐阶段对枕盒道砟产生冲击,这也是现场捣固后道砟出现粉化、脏污的主要原因。因此,研究插镐速度与深度对道砟颗粒受力、总动能、角速度和枕下道砟颗粒增加数量的影响,使捣固在达到维修要求的情况下减少道砟破碎率。

2.1 模拟工况及数据采集区域的设置

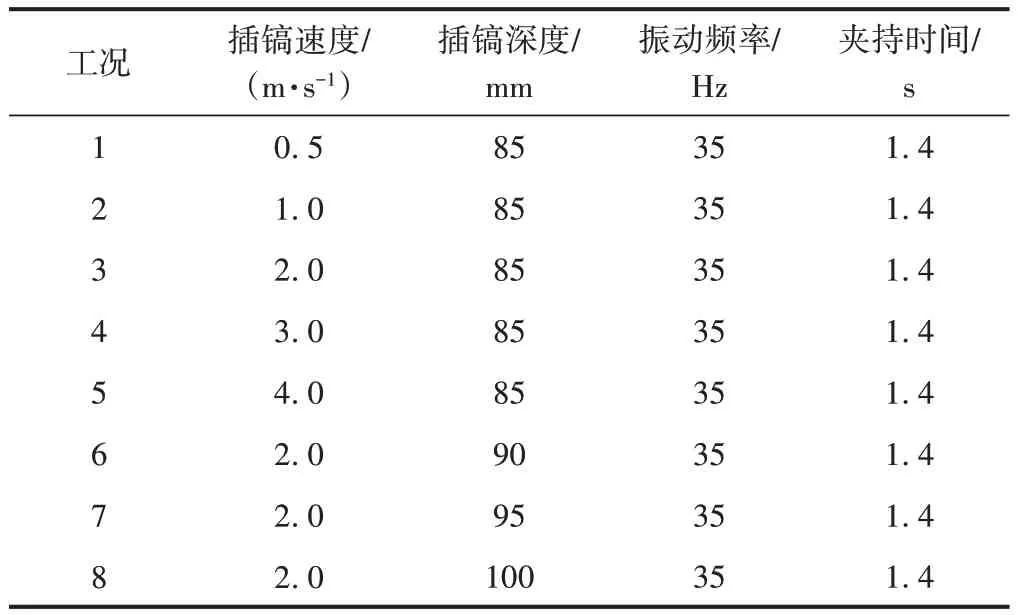

影响捣固效果的捣固参数主要有插镐速度、插镐深度、捣固镐振动频率和夹持时间等。本文主要研究不同插镐速度与深度对捣固效果的影响规律。捣固作业参数的设置见表3。

表3 捣固作业参数的设置

在仿真模拟过程中,为了能够准确得到不同作业参数、各个捣固阶段时局部道砟颗粒的受力、运动和能量等情况,根据文献[12]和试验,确定枕下数据采集区域为1.4 m×0.4 m×0.2 m,采集区域上表面距枕底2 cm,枕盒数据采集区域为1.3 m×0.3 m×0.5 m,采集区域上表面与枕盒道砟顶面等高。

2.2 夹持阶段枕下道砟的平均角速度

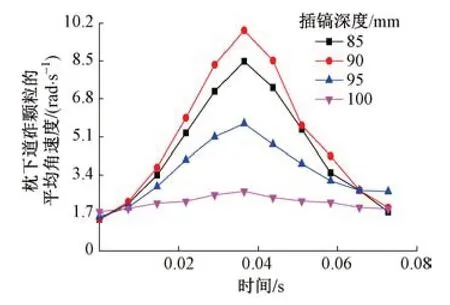

捣固过程是使道砟颗粒向枕下运动的过程,为了让较多的道砟颗粒填充枕下空间,在作业时间最长的夹持阶段让道砟颗粒发生转动非常重要;不同于插镐阶段道砟颗粒的剧烈运动,夹持阶段道砟颗粒的转动量相对较小,所以在这一阶段道砟颗粒的转动量越大,越有利于提高捣固效果。图5、图6 分别为同一周期内不同插镐速度、插镐深度下枕下道砟颗粒的平均角速度随时间的变化曲线。

图5 不同插镐速度下道砟平均角速度随时间变化曲线

图6 不同插镐深度下道砟平均角速度随时间变化曲线

从图5 可以看出,在同一周期内不同插镐速度下枕下道砟颗粒平均角速度随时间的变化趋势相同。虽然在不同时刻,枕下道砟颗粒平均角速度的最大值各有不同,但从整体上看插镐速度为0.5 m/s时枕下道砟颗粒平均角速度出现极大值,说明在此插镐速度下夹持阶段的捣固作业能够使更多的道砟向枕底运动。

从图6 可以看出,插镐深度为90 mm 时夹持阶段枕下道砟颗粒的平均角速度出现极大值,表明在此插镐深度下捣固作业取得的捣固效果较好。

2.3 插镐阶段枕盒道砟受到的平均压力

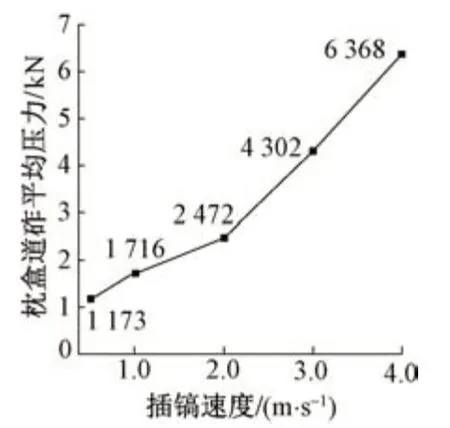

在捣固作业的整个过程中,插镐阶段对枕盒道砟的压力是最大的,对道砟颗粒的损害也是最大的。为了保护道砟,延长道砟的服役时间,在这一阶段应减少道砟颗粒受到的压力。图7是枕盒道砟平均压力与插镐速度的关系。可知:不同插镐速度下插镐阶段枕盒道砟受到的平均压力明显不同,最小值出现在插镐速度为0.5 m/s 时,因此相较于其他插镐速度,在此插镐速度时捣固作业对枕盒道砟的影响最小。

图7 不同插镐速度下枕盒道砟平均压力与插镐速度的关系

插镐深度为85,90,95,100 mm 时,插镐阶段枕盒道砟受到的平均压力分别为7.37,6.97,7.36,7.36 kN,可见其平均压力相差较小。但插镐深度为90 mm 时,枕盒道砟受到的压力最小,所以相比于另外3 组插镐深度,插镐深度为90 mm时捣固效果相对较好。

2.4 插镐阶段枕盒道砟的总动能

插镐阶段道砟颗粒磨损除了因其本身受到较大的压力之外,还和道砟的剧烈运动有关。道砟颗粒的运动包括平动与转动,也可以考虑为平动动能与转动动能,为了以综合的标准对道砟运动进行评价,采用插镐阶段枕盒道砟的总动能作为衡量标准。图8为不同插镐速度下枕盒道砟总动能。

图8 不同插镐速度下枕盒道砟总动能

由图8 可知:插镐速度为0.5 m/s 时枕盒道砟的总动能最小,说明在此插镐速度下夹持阶段捣固作业对枕盒道砟的扰动较小,能够减少道砟颗粒的磨耗。

插镐深度为85,90,95,100 mm 时,插捣阶段枕盒道砟总动能分别为42.14,40.84,42.21,42.21 J。虽然不同插镐深度下枕盒道砟的总动能大致相同,可是从数据中仍能看出,插镐深度90 mm 时枕盒道砟总动能最小,说明在此插镐深度下捣固作业对道砟状态影响较小。

2.5 捣固完成后枕下道砟颗粒的增加数量

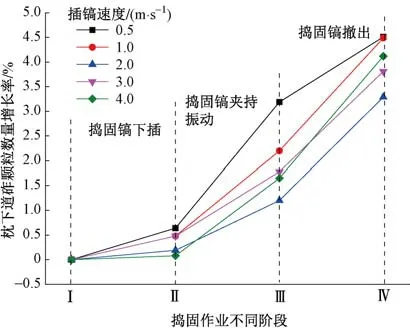

捣固作业的目的是向枕底推送道砟颗粒,因此捣固作业完成后枕下道砟颗粒的增加数量是衡量捣固效果的重要标准。图9是不同插镐速度下捣固作业各阶段枕下道砟颗粒数量增长率变化情况。可以看出,随着捣固作业的进行,枕下道砟颗粒数量呈现逐渐增长的趋势。插镐速度0.5 m/s 时在整个捣固作业过程中枕下道砟颗粒数量的增长率较大,说明插镐速度0.5 m/s时捣固作业能够更有效地向枕底推送道砟,捣固效果较好。

图9 不同插镐速度下捣固作业各阶段枕下道砟颗粒数量增长率变化情况

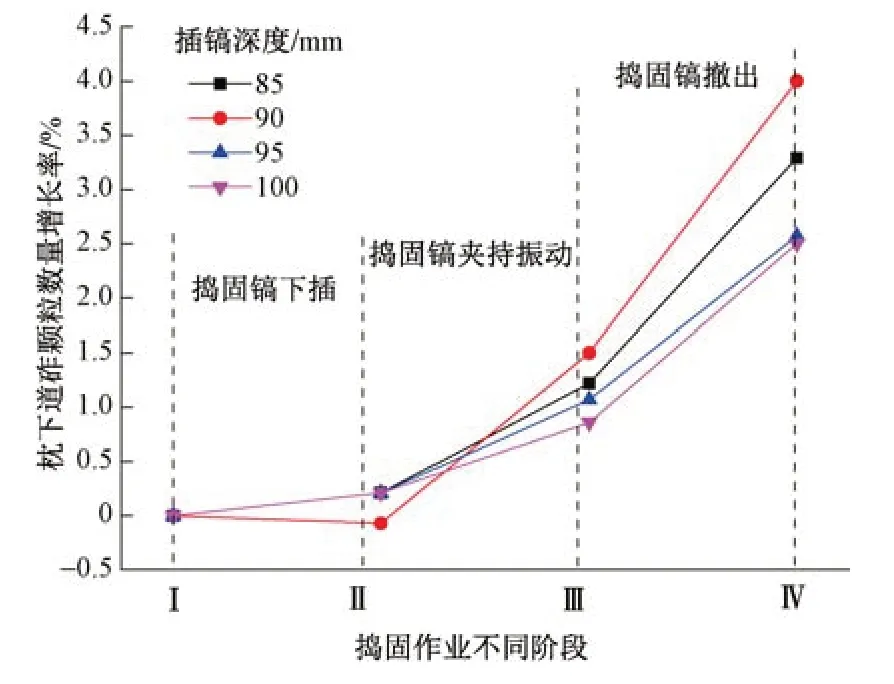

图10 是不同插镐深度下捣固作业各阶段枕下道砟颗粒数量增长率的变化情况。可以看出,插镐深度为90 mm 时除在捣固镐下插阶段枕下道砟颗粒数量增长率较小外,接下来的2 个阶段都能保持较高的增长率,并最终能达到最大值。说明插镐深度90 mm 时可使更多的道砟到达枕底,捣固效率较高。

图10 不同插镐深度下捣固作业各阶段枕下道砟颗粒数量增长率变化情况

3 结论与建议

本文采用离散元法建立由道砟颗粒簇组成的道床模型,通过对轨枕建模、导入捣固镐精细化模型,建立捣固装置-道床的耦合模型,并对模型进行了验证,分析了不同工况下捣固作业对道砟运动状态的影响规律。主要结论如下:

1)插镐速度0.5 m/s 时对作业区域道砟状态影响最小,并且向枕底推送道砟的数量较多。

2)插镐深度90 mm 时捣固作业对枕下与枕盒处的道砟颗粒状态影响最小,并且在此插镐深度范围内捣固效果较好。

大型养路机械捣固参数优化对于提高捣固效果,延长有砟轨道服役时间具有重要意义。