75000DWT 化学品/成品油船底部结构砰击有限元分析及优化

2020-02-23雷雪华罗秋珍董旭静

雷雪华 罗秋珍 董旭静

(广船国际技术中心)

0 前言

目前船舶船首底部砰击一般采用共同结构CSRH 规范校核,通过规范校核计算得出砰击区域底部实肋板所要求的规格尺寸,该厚度通常会比规范中的最小厚度的取值偏大。因船舶设计建造过程中对空船重量控制有着较高的要求,若砰击区域采用较大的板厚和结构尺寸将会导致船体结构重量的增加。在满足对砰击要求的前提下,以减轻整船空船重量为目标,优化船体底部结构的实肋板设计。本文通过MSC PATRAN 有限元软件,根据75000DWT 化学品/成品油船船艏底部砰击的载荷情况采取有限元的方式进行简化模拟,保证满足CSRH规范要求的前提,也减轻了船舶的结构重量。

1 规范对砰击计算的要求

根据规范要求,为抵抗船底砰击压力,在船底砰击区域内,当所有压载舱满舱或任一液舱为空舱,并且船舶最小首吃水小于0.045L 的情况下,船底前端应进行额外的加强。加强范围为艏垂线向后0.3L的船底平坦区域及从基线起500mm高度范围内相连接的板和骨材。为了保持纵向和/或横向强度的连续性,船底砰击加强区域以外的结构尺度采用逐渐过渡的方式。

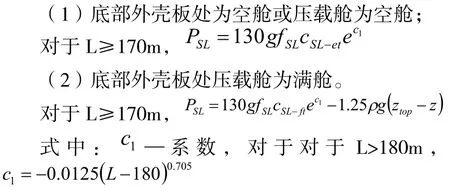

首部区域所受的外部砰击压力PSL的设定根据以下两种工况:

其余参数见CSRH 规范2016 第9 篇第1 部分第4 章第5 节3.2 底部砰击压力。

1.1 主要支撑构件的船底砰击载荷区域

规范中规定的构件尺度是基于砰击压力在船体外板理想区域的应用,砰击载荷区域ASL,单位m2为:

计算时,将砰击载荷按正方形的方式作用在外板上进行受力分析。

1.2 主要支撑构件的净剪切面积

每个主要支撑构件在其跨距范围内的任何位置处的腹板净剪切面积Ashr-n50,单位cm2应不小于:

式中:—考虑位置处的由于砰击引起的最大剪力,kN 基于FSL块载荷作用在最严重位置,如b确定;

Ct—许用剪切应力系数:Ct=0.9。

对于带腹板开孔的主要支撑构件剪切面积计算,主要支撑构件的高度须扣除开孔所占腹板的高度,厚度取腹板的净厚度。

1.3 主要支撑构件的砰击剪力的简化计算

对于主要支撑构件的简单布置,可忽略板架的影响,剪力QSL,单位kN 按下式计算:

bSL—主要支撑构件支撑的砰击区域的宽度,单位m,取:但应不大于S 强框架间距。

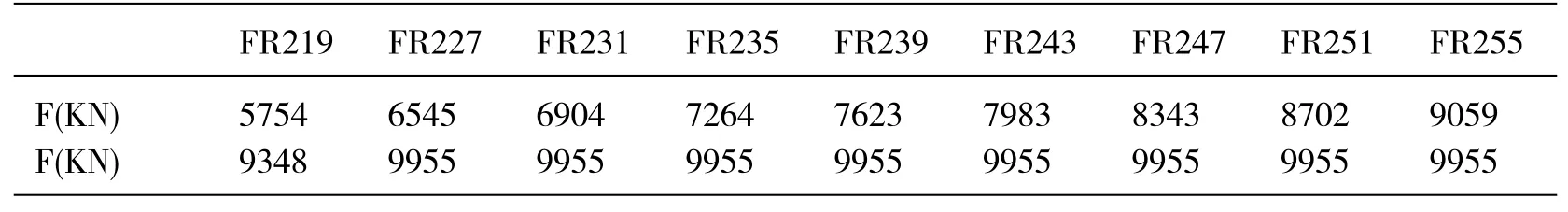

表1 具体载荷分布表

图1 fdist 沿简单主要支撑构件跨距方向的分布

图2 有限元砰击模型边界条件

图3 剪力分配规律示意图

1.4 主要支撑构件的腹板厚度

外板附近的主要支撑构件腹板的净厚度tw,单位mm,应不小于:

式中:SW—板宽度,mm,取腹板骨材间距。

2 有限元模拟受力计算

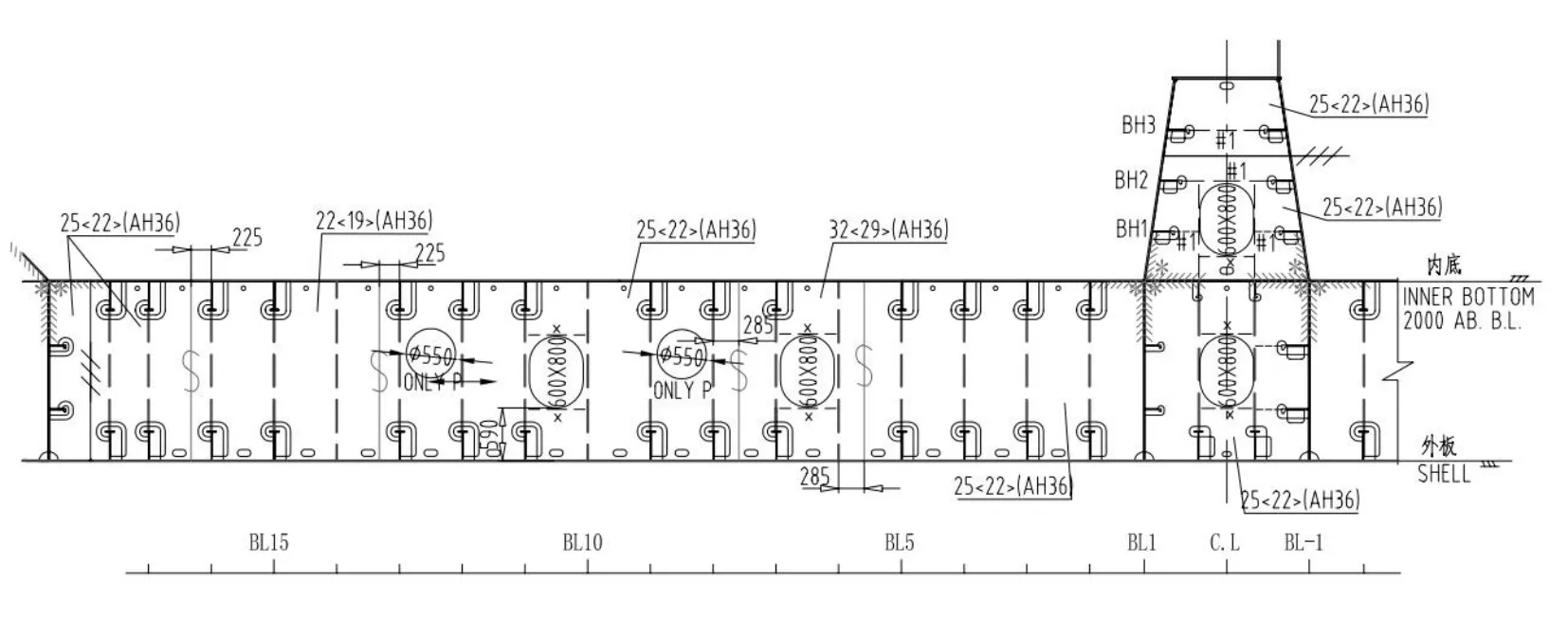

图4 优化前实肋板板厚分布详图

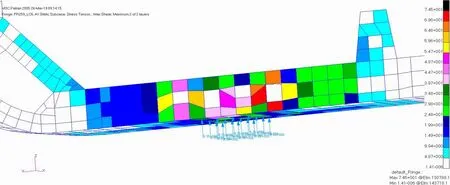

图6 优化前实肋板单元板格剪切应力分布

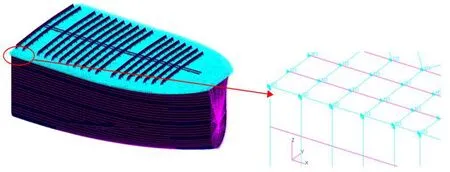

该模型采用通用有限元软件MSC PATRAN 进行建模,计算则使用MSC NASTRAN 程序。模型的范围选取按照规范对砰击计算区域范围要求,需将砰击区域包含在内(砰击区域为FR218+150 至艏),故船长方向从FR215 至FR311,船宽方向从左舷至右舷,垂向范围除上甲板以上的甲板室和挡浪板等的全深范围内都建模,如图2 所示。其中外板、上甲板、内壳、内底、纵横舱壁、水平桁、强框架等各主要支撑构件用板壳单元进行模拟。因砰击区域内主要考虑肋板和纵桁结构的强度,对于肋板和纵桁结构中的减轻孔、人孔等开孔位置应进行准确的模拟。骨材、加强筋和面板等用梁单元表示,梁单元需按照实船设计的朝向进行偏心处理。为了简化建模且对计算结果无明显影响,一些较小的结构不建模。网格在X 方向按肋位号,Y 方向按纵骨间距进行划分,单元尺寸约700X700 毫米,与肋距相当。

图7 优化后实肋板板厚分布详图

图8 优化后的有限元模型实肋板板厚

图9 优化后实肋板单元板格剪切应力分布

模型根据实船的构件尺寸建模,板的厚度按规范要求扣除一半的腐蚀余量。开孔的位置要考虑构件的剪切面积要求,同时也应检查主要支撑构件的连接过渡是否合适等。

3 边界条件、载荷工况与衡准

3.1 边界条件

为了提供足够的约束,控制模型整体的自由度,以便于有限元软件的计算求解,在不影响砰击计算结果的情况下,在甲板面的所有连接点限制产生位移,端部节点约束X、Y、Z 三个方向的平动自由,具体情况见图2。

3.2 载荷工况

在船底砰击区域内,考虑实肋板开孔的实际情况,根据剪力分配的规律进行加载(见图3)。首先实肋板依照不同板厚分成几个区域,然后将船体外板砰击载荷按照不同位置设置成若干的块载荷,再通过判断各个区域的剪切应力分布,最后采用MSC软件内开发的载荷模块TOTAL LOAD 将载荷施加相应区域的网格上。按规范关于砰击区域面积范围的规定,及对主要支撑构件长度与宽度的要求,载荷作用范围选取为砰击区域面积内的网格单元,使船底砰击载荷区域大小分别施加在外板上。

作用载荷的大小从HCSR 规范校核中每个肋位所在位置的砰击压力值计算得出,外板上用于底部砰击压力的设计载荷见表1 所示。

3.3 衡准

在砰击对载荷作用下,船艏底部结构需承受最大的剪切应力。

4 计算结果分析

选取船艏底部砰击区域的某实肋板板厚32 毫米为例,该区域内的最大剪切应力仅为72.9MPa,25 毫米板厚区域内的最大剪切应力为87.7MPa。通过与衡准对比发现,剪切应力满足要求,而且余量较大,部分实肋板结构的剪切应力小于许用剪切应力较多。在满足规范对主要支撑构件腹板厚度的前提下,对实肋板板厚富裕较大的区域进行优化处理,还要同时考虑三舱段有限元对实肋板的要求。将优化后的板厚输入有限元模型中,再次进行计算,反复迭代,直至满足砰击强度和三舱段强度要求条件下达到优化。本例中优化后的实肋板板厚由32 毫米减薄至25 毫米后,最大的剪切应力为92.6MPa,25毫米板厚减薄至20 毫米后,最大剪切应力为96.3MPa,仍然满足剪切强度要求。通过对比于同一位置修改前后的实肋板板厚,两者相差甚大,最大的差值可达到7mm。全船共节省钢板重量约16 吨,图4~图9 为FR259 优化前后结果的对比图。

5 结束语

随着船舶行业竞争日益加剧,对于船体结构设计的要求也越来越高,尤其是在控制空船重量方面。而本文通过采用有限元直接计算的方法有效的减轻了船体结构重量,而且同时本船船艏底部砰击的有限元计算方法与优化后的结果也已取得船级社的认可。进一步说明本文的计算分析方法是可行的,可减少在钢材采购上的成本支出。同时从施工工艺角度方面考虑,焊接、装配工作量明显缩短,施工复杂程度也会相对降低。