汽化炉灰水输送管腐蚀失效分析

2020-02-23董伟雄吕江明

程 飞 董伟雄 吕江明

(1.绍兴市特种设备检测院,浙江 绍兴 312071;2.绍兴凤登环保有限公司,浙江 绍兴 312071)

0 引言

新型冠状病毒肺炎疫情使固废处理企业满负荷运转,而保障固废处理核心装备-汽化炉系统的健康运作意义重大。某固废处理企业汽化炉灰水输送管在三年内,由于穿孔失效更换了二根同材质同结构管道,导致企业停产检修,造成了大量经济损失,影响了固废处理效率。因此,该企业迫切需要了解穿孔失效原因并进行针对性改进。该灰水输送管材质为20#钢,规格为250×8mm,穿孔失效位置如图1所示,管道内表面宏观形貌如图2所示,对腐蚀孔周围进行厚度测量,壁厚无明显减薄。沈雅欣等作者对90°竖直弯管的液固两相流冲刷进行了模拟,结果显示弯管位置为流体速度和流体压力最大位置,而直管段流体速度和流体压力并不大[1],因此该研究主要通过宏观检查,介质成分分析,扫描电镜能谱分析等方式进行。

图1 管道失效位置

图2 管道内表面宏观形貌

1 检测与分析

1.1 宏观检查及常规检测

对管壁来样进行宏观检查,外表面有金属光泽、无胀粗,泄漏孔附近有白色盐类附着物;内表面呈黄褐色,间杂有黑色凸起物,泄漏孔呈圆锥状,内壁开口处直径约21mm;管子截面实测最大壁厚为7.48mm,最小壁厚约7.04mm;泄漏孔附近打磨后有金属光泽,基体上散布着黑色腐蚀斑。利用 X-MET 手持式合金仪对试样进行光谱分析,结果与20#钢相匹配。利用里氏硬度计对管壁外表面进行硬度检测,硬度平均值为HB130。

图3 管壁宏观形貌

1.2 介质取样分析

对管道内液体进行取样分析,取样位置为灰水泵出口,检测标准和测定方法为:pH:GB/T 6920-1986,玻璃电极法;悬浮物:pH:GB/T 11901-1989,重量法;氯化物:GB/T 11896-1989,硝酸银滴定法,其测定结果如表1所示。

表1 介质成分分析

1.3 扫描电镜能谱分析

取样部位为泄漏孔及其周围,分析方法GB/T 17359-2012,分三个区域进行分析,分别为腐蚀穿孔区周围打磨后部位,管内壁黄褐色腐蚀部位,管内壁黑色块状物腐蚀部位。

1.3.1 分析区域A

对腐蚀穿孔区周围打磨,露出金属光泽,分别对金属基体和散布着的腐蚀斑区进行电镜能谱分析,图4为相应的20~1000倍的区域电镜照片。分别在打磨后的金属基体和相邻腐蚀斑各取5点进行电镜能谱分析,如图5所示,从主要元素含量对比图,如图6所示,可以看出腐蚀斑内的C、O和Cl元素含量都大于金属基体,特别是O和Cl元素分别超出了约5 倍和19倍,这表明在基体腐蚀的同时伴随有大量氯离子侵入。

图4 腐蚀穿孔区周围打磨后部位

图5 打磨后的金属基体上能谱分析取点位置图

图6 能谱分析出的主要元素含量对比图

1.3.2 分析区域B

图7为管内壁黄褐色腐蚀部位的电镜照片,可看出腐蚀产物以0.1mm较大的圆块状聚合在一起,结合比较疏松,放大500倍时可观察到更为细小的颗粒状腐蚀物。

图7 管内壁黄褐色腐蚀部位的电镜照片

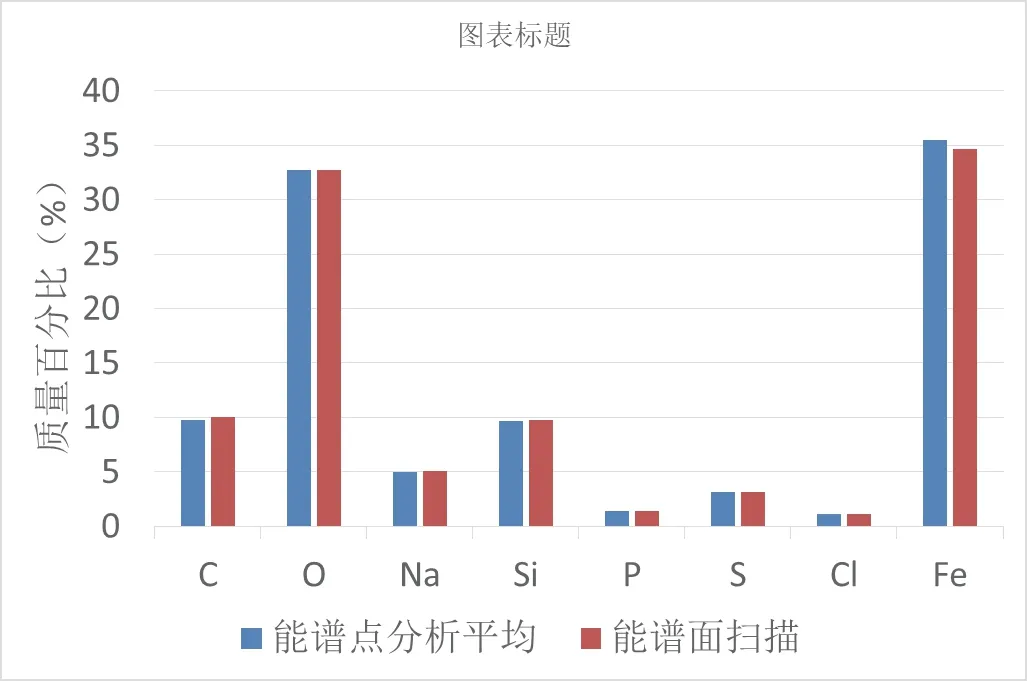

如图8所示,选取相对平坦的黄褐色腐蚀部位进行能谱点分析和面扫描,对能谱点分析和面扫描结果中含量大于1%的元素进行对比作图,如图9、图10所示,可看出能谱点分析结果平均值与面扫描分析结果一致,与打磨后腐蚀坑的分析结果相比, O元素增大,C元素基本持平,Cl元素降低较多,但同时也新增加了Na、Si、P、S等元素。

图8 黄褐色腐蚀部位进行能谱分析的区域图像

图9 黄褐色腐蚀部位的元素面扫描结果

图10 能谱点分析结果与面扫描结果对比图

1.3.3 分析区域C

如图11所示,管子内壁除了黄褐色的腐蚀物外,还散布着大量的黑色块状物,对其进行能谱点分析和元素面扫描,能谱取点位置如图12所示,分析结果如图13、图14所示。

图11 管子内壁黑色腐蚀物电镜照片

图12 电镜能谱点分析取点位置图

图13 元素面扫描能谱谱图

图13 为区域3的能谱点分析与能谱面扫描结果对比图,其中能谱点分析Na、P、S、Cl元素含量平均值为对应元素的最小值,对比图9中黄色腐蚀物的分析结果,可看出黑色腐蚀物内O、Si元素含量增大,Fe元素含量下降明显。

图13 能谱点分析与面扫描结果对比图

2 结果与讨论

综合宏观检查、元素成分光谱分析、硬度检测和扫描电镜能谱分析结果,再结合管子的运行环境,可以得出以下结论:管壁金属材质与20#钢相匹配,无硬度异常,无明显冲蚀;管内壁腐蚀属于氧腐蚀,以局部腐蚀(点蚀、坑蚀)为主,管壁腐蚀物主要分为Fe含量较高的黄褐色疏松物,和O、Si元素含量较高的黑色块状物;腐蚀泄漏孔产生的原因是氯化物腐蚀和氧腐蚀共同作用的结果:管子内壁吸附灰水内的溶解氧,在垢下产生局部电化学腐蚀,同时由于侵蚀性强的氯离子存在,一方面增大了介质的电导率,使吸附氧的电化学腐蚀更容易发生;另一方面,氯化物破坏了金属基体表面的氧化膜,使氧化膜下的基体金属腐蚀不断向深处发展[2,3]。

2.1 腐蚀机理

金属腐蚀就其本质而言,可分为化学腐蚀和电化学腐蚀[4]。化学腐蚀:是指金属材料在干燥气体和非电解质溶液中发生化学反应生成化合物的过程中没有电化学反应的腐蚀。电化学腐蚀:就是金属和电解质组成两个电极,组成腐蚀原电池[5]。该系统中管道设备的腐蚀以电化学腐蚀为主,也存在化学 腐蚀。

腐蚀反应的主要过程如下[6]:

随着腐蚀过程的发生,管线的局部滞留区,传质变得困难,外界的氧气不能传入, 而滞留区内的氧很快被消耗形成贫氧区,此处的阴极氧还原反应受抑制,阳极反应产物 Fe2+则难以扩散出去, 在滞留区内大量积聚,与灰水中的Cl-离子结合形成高浓度的FeCl2溶液,水解后该区域内pH下降,成为酸化区,导致化学腐蚀速度加快[7]。 其反应式为:

2.2 缓蚀剂的原理

缓蚀剂主要通过抑制阳极,阴极反应中的任何一个或两个,原电池反应将减缓,金属的腐蚀速度就会减慢。阳极型缓蚀剂对阳极过程的影响是:(1)在金属表面生成薄的氧化膜,把金属和腐蚀介质隔离开来;(2)因特性吸附抑制金属离子化过程;(3)使金属电极电位达到钝化电位。主要有重洛酸钾,硅酸盐等。

阴极型缓蚀剂主要通过以下作用实现缓蚀:(1)提高阴极反应的电位,例如三乙醇胺;(2)在金属表面形成化合物膜;(3)吸收水中的溶解氧。

混合型缓蚀剂主要通过以下作用实现缓蚀:(1)与阳极反应产物反应生成不溶物,这些不溶物紧密沉淀在金属表面起到缓蚀的作用,例如磷酸盐;(2)形成胶体物质,列如硅酸盐;(3)在金属表面吸附,形成吸附膜,例如明胶等[8-12]。

3 结语

腐蚀穿孔失效影响因素很多:(1)几何形状的因素;(2)pH值的影响;(3)氯离子浓度的影响;(4) 温度的影响等综合影响。本课题[13,14]通过对试件的综合检测及现场环境的分析,得出此汽化炉灰水输送管腐蚀穿孔失效主要是氯化物腐蚀和氧腐蚀共同作用的结果,因此建议厂家进行如下处理:(1)调整灰水输送管的倾角或流速到合适值,尽量减小灰水对管壁氧化膜的连续破坏;(2)对输送管内壁进行碱洗钝化或喷涂防氯氧化物;(3)向灰水中加入抗氧缓蚀剂和阻垢剂[15-20]。