基于有限元和实验互动式的飞行器制造课程教学实践探索

2020-02-23党利马遥力赵辉韩非非

党利,马遥力,赵辉,韩非非

(郑州航空工业管理学院 航空工程学院,河南 郑州)

一 引言

全面推进实施制造强国的战略,新一轮科技和产业变革对制造企业的研发能力提出了极高的要求,当然对人才的培养也提出了更高的要求。绿色、智能是制造业转型的主要方向,坚持绿色发展,推行绿色制造是关键举措。而有限元仿真技术是驱动制造企业绿色制造与创新制造的核心技术之一,可以提高产品质量,缩短研发周期,降低成本。并要将有限元法充分和本科教学课堂相融合,马竹樵[1]指出在应用型本科高校开展有限元课程,对培养工程应用型人才,提高学生解决工程问题能力至关重要;邓小林[2]将ABAQUS有限元融入到材料力学课堂中得到了很好的教学效果,提高了对知识点的掌握,激发了学生的学习兴趣;张洪伟[3]探索了有限元法课程的教学模式改革和解决方案,指出加强学生工程意识和工程能力的培养,重点突出工程应用,取得了良好的教学效果;向维等人[4]探讨了面向机械大类专业本科生的有限元课程教学改革,指出有限元法结合实践环节的训练,可锻炼和提高学生独立分析和解决工程问题的能力;何山[5]将有限元软件应用于电机课程教学,将磁场等知识点图形化,便于学生的理解,提高了学习效果;徐兵[6]等人将有限元法运用于材料力学的理论教学中,结果表明提高力学课程课堂教学效率,便于学生的理解和学习,并为学生后续研究提供保障。《飞行器制造与装配工艺学》属于飞行器相关专业的一门专业课,并涉及到零部件成形方法和工艺设计,以及成形模具设计和受力分析等知识,因此在此课程中融入有限元对学生能力的培养更有利。

《飞行器制造与装配工艺学》涉及到机械制图和机械原理专业基础课。在此课程中将有限元融入到此课程中,不仅锻炼学生的制图(三维和二维)能力,可以让学生运用已学习过的机械知识解决实际问题,同时能够让学生施展自己的设计才能。还可以让学生通过虚拟仿真的方法,初步了解改变成形参数对零件成形过程的影响,初步培养学生制定成形工艺的思维,同时也培养学生的查阅文献的能力。

二 有限元建模过程

有限元方针建模主要包括集合模型,材料模型、边界条件,网格划分和模拟分析步的设定几个方面。下面针对每个环节所能对学生能力和知识方面的培养进行分析和阐述。本文以拉深成形工艺为例介绍数值模拟和实验相融合在《飞行器制造与装配工艺学》教学中的实践应用。

(一) 几何模型

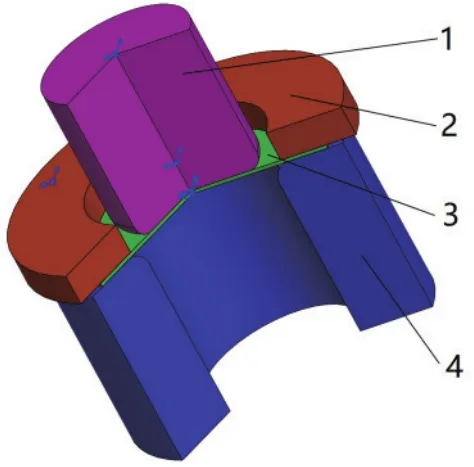

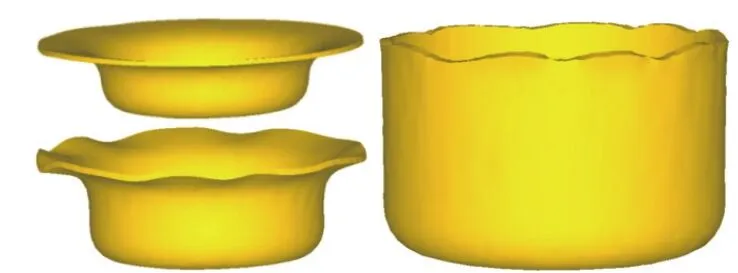

图1 板材拉深几何模型

几何模型的建立可采用三维造型和二维制图软

件,常用的三维软件有solidworks,UG,CATIA;常用的二维制图软件有OutCAD和CAXA。通过这个环节,不仅培养了学生的软件应用能力,在一定程度上也培养了学生的工艺制定设计能力。本文所采用的筒形件的拉深三维模型如图1所示。

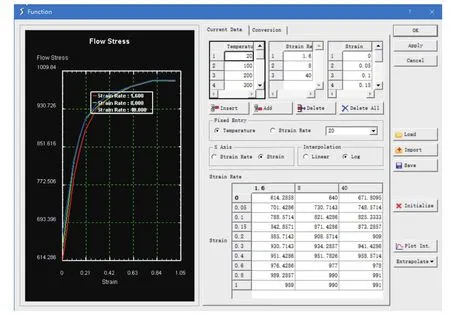

(二) 材料模型

材料模型通常包括材料的弹性变形特性和塑性变形特性,还有材料的热传导、热辐射系数、泊松比、线膨胀系数等物理特性[7,8],这些知识点在大二的材料力学课程中也都有学到,在大三的这门课中可得到很好的应用。对于常用的试验材料,有限元软件的材料库里面会有,可直接使用。对于材料库没有的材料其力学性能都能通过文献查阅获取。如果是新材料则需通过单项拉深实验测取力学性能曲线,这个单向拉伸实验在大二也进行过实践,并在此可以让学生更进一步知道实验的作用。当然在此要向学生指出,圆柱拉伸实验所获得的力学性能数据,并不能用于所有的成形工艺,要根据工艺成形特点选取板材、圆柱或者圆管拉伸试样,但是获取数据的方法是相同的。所以,通过此环节可以让学生对原来学过的材料力学,理论力学等理论课程巩固复习,并在此基础上培养学生用已学理论知识解决实际问题的能力。本文做拉伸试验所用的材料是普通的45钢,所使用的DEFORM有限元软件里面有此种钢的材料模型数据(如图2所示),所以可直接调用即可。

图2 DEFROM有限元平台中1045钢应力应变曲线

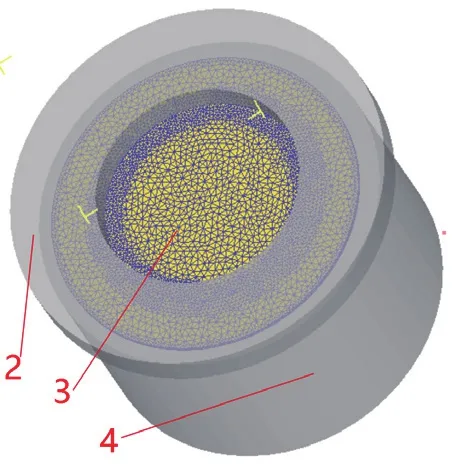

(三) 网格划分

在有限元分析中,网格划分是很关键的。在进行有限元知识讲解时,有学生问网格多了好还是少了好。通常网格越多,计算精度越高,但是会导致计算时间增加,同时也会占用很大的储存空间,所以网格的划分满足工程精度就好。通常为了兼顾计算时间和精度,在必要变形较大部位进行网格局部细化,别的部位网格可稍粗一些,如图3所示在拉深成形过程中的凹模圆角处是变形比较剧烈的地方,在此处进行网格细化。

图3 有限元模型

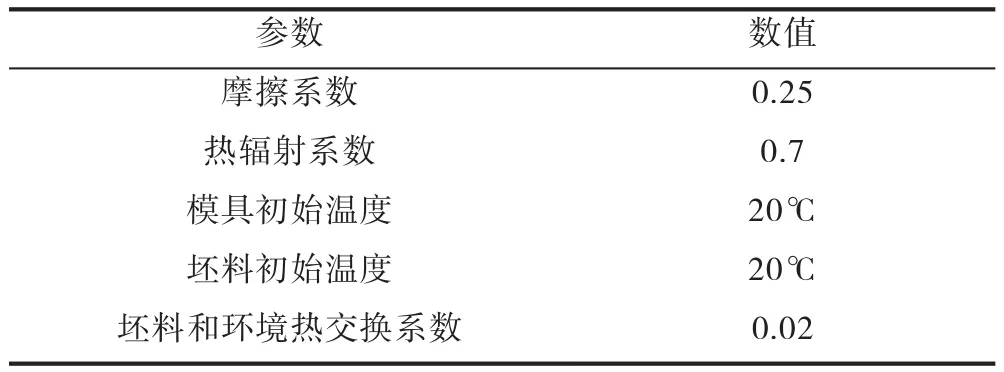

(四) 边界条件

边界条件包括物体之间的模摩擦,热传导,物体之间的热交换,模具的移动速度,模具和成形坯料的初始温度等。在此学生课通过查阅文献了解到不同成形工艺中常用润滑剂,并且不同的润滑剂摩擦系数是有所不同的。不同物体的热传导系数也有所差别,物体之间的热交换系数和这些数据也可通过文献查到。本文所采用的边界条件如表1所示。

表1 边界条件

三 有限元模拟分析

通过对模拟结果的观察可让学生知道零件的成形过程,更容易加深理解和记忆。并且在实验条件允许的情况下,学生还可通过改变工艺参数和工件的相对位置了解实际成形过程中出现缺陷的原因。达到理论和实践相结合的效果。另外,学生还可以方便看到不同地方应力场,应变场,温度场和损伤的分布情况,了解更多信息,找出出现缺陷的原因等。

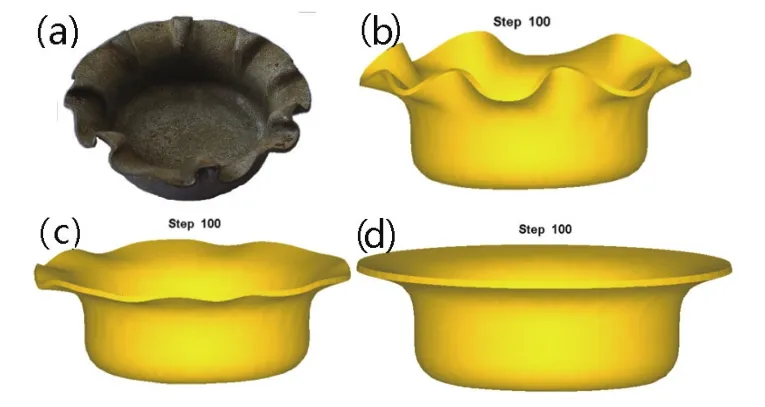

(一) 成形过程

图4为拉深件的成形过程,在拉深成形过程中,坯料外圆不断的收缩,并在拉力作用下向下移动最终形成拉深件。拉深件的上边缘凸凹不平,是由于摩擦不均匀,变形不均匀所致,当然在实际成形过程中凸凹不平会更加严重一些,其原因除了摩擦的影响还有板材力学性能的各向异性的影响。

图4 拉伸成形过程

(二) 缺陷形成原因

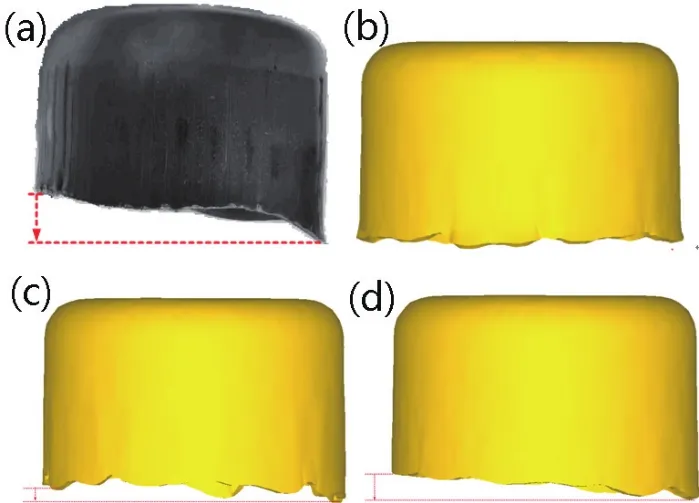

1.外圆起皱

深杯件拉深外圆起皱的原因是切向压应力过大,压边力太小,从而导致外圆起皱。图5(a)为实际拉深件的外圆起皱情况,图5(a)-(d)为压边力分别是200N,400N和500N时的成形情况,可以直观看出,压边力的增大,可明显改善外圆起皱现象。学生可以通过模拟实验直观深刻掌握该知识点,并知道压应力是导致外圆起皱的原因。并在今后工作中也可采用有限元法对实际工况中的压边力进行预评估,达到事半功倍的工作效果。

图5 不同压边力外圆起皱情况

2.边缘不对称

对于在理论教学中没有涉及到缺陷,也可通过

有限元的方法让学生了解缺陷形成原因,并对缺陷进行修正。如图6(a)所示凸凹不平的边缘,原因之一是板材的材料异性所导致的变形不均匀,原因之二是边缘摩擦力不均匀的影响。

图6 拉深边缘不对称原因分析

另外,如图6(a)所示的筒形拉深件存在边缘不对称情况,其原因则是坯料偏置所引起的,图6分别是无偏置、偏置0.5mm和偏置1mm的模拟结果,可以看出偏置量增大,凸缘的不对称程度越高。这样学生可知道在实验过程中,保证工件和凹模的同心度,控制偏置量对控制凸缘不对称缺陷的程度的重要性。同时也学会了用有限元仿真软件分析缺陷的方法,为今后的工作和读研都有很好的指导意义。

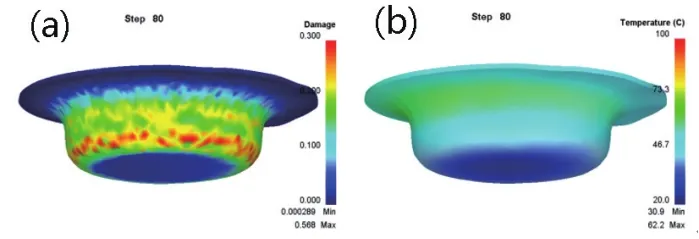

3.场量分布分析

在拉深成形过程中很容易在工件的底部产生裂纹,其原因是在此处会有较大的拉应力,所以会出现较大的损伤,如图7(a)所示。

另外,在实际的拉深实验过程中,当取出拉深件时发现工件的温度会升高,通过对温度场进行分析发现,相对于原来的温度,由于摩擦和塑性变形热的影响,工件的边缘温度确实有所升高,如图7(b)所示,有原来的室温20℃,上升到了45-60℃之间,学生科学直观地看到温度场的分布结果。

图7 场量分析

四 结论

(1)本文以杯形件拉深成形为例介绍了将有限元和实际制造课程相结合,通过有限元仿真的学习和实践,学生不仅学了CAD软件的应用,也初步了解了有限元软件对于解决实际工程问题的应用。

(2)通过有限元和实际实验相结合,不仅能让学生对理论教材中所涉及到的缺陷成形原因有更好的认识,也可对实验过程中出现的教材中没有涉及到的缺陷有新的认识。

(3)通过有限元法和实际实验相结合,可让学生用已学理论知识对遇到的工程问题进行分析和解决,更深刻地理解和掌握理论知识,初步培养学生理论结合工程软件分析解决问题的能力,同时也培养学生的创新能力,为今后的工作和学习奠定基础。