秦山重水堆核电厂蒸汽发生器二次侧腐蚀产物控制研究和实践

2020-02-23游兆金田民顺卢叶艇沈亚芳

游兆金,田民顺,卢叶艇,沈亚芳

(中核核电运行管理有限公司,浙江 海盐 314300)

核电厂二回路热力系统腐蚀控制的目的是降低设备管道腐蚀及腐蚀产物向蒸汽发生器(简称SG)内迁移,进而达到减少SG二次侧传热管表面积污,避免沉积物下、缝隙处杂质浓缩产生腐蚀,最终确保SG的性能和使用寿命;同时优异的二回路水化学控制,还能降低SG检查和高压水冲洗频率,减少二回路金属监督和管道更换,从而减少大修时间和检修费用,为电厂创造经济效益。为了达到上述目标,秦山CANDU重水堆两台机组自2002年11月和2003年7月投入商业运行以来,持续开展二回路水化学优化工作[1],特别是2008年以后,从研究使用吗啉-氨协调控制提高整个二回路系统运行温度下对应的pH(简称pHT)、提升凝结水溶解氧浓度、在凝汽器热井中增设磁栅过滤器以及优化启停化学等方面来减少腐蚀产物进入SG,使得这一关键设备一直处于优良的运行状态。2015年世界核电运营者协会(简称WANO)评估时认为,秦山重水堆核电厂二回路化学控制效果如给水含铁量以及从SG内冲洗出来的腐蚀产物量与其他国内外核电厂相比都是非常优异的,吗啉-氨协调控制被认定为强项并向压水堆和重水堆电厂推荐。

1 腐蚀产物控制措施

1.1 吗啉和氨处理协调控制

1.1.1 腐蚀控制的理论基础

近几十年运行实践表明,核电厂二回路热力系统管道设备的主要腐蚀问题是流动加速腐蚀(简称FAC),影响二回路主要材料碳钢FAC的因素包括:材料、流速、温度、pH和溶解氧等。对于已经建成运行的核电厂,比较可行的手段是通过调节pH或/和溶解氧抑制FAC。试验表明[2],提高整个二回路系统运行温度下对应的pHT能明显降低FAC腐蚀。如在运行温度下198 ℃时,pHT从5.3升高到6.3,碳钢FAC腐蚀速率从2 108 μm/a左右急剧降到875 μm/a,如果pHT再升高到7.3,则FAC腐蚀速率继续大幅下降到256 μm/a。因此即使提升pHT零点几个单位,对抑制FAC都是大有益处的。

FAC最易发生在二回路湿蒸汽和疏水系统,原因是这部分系统存在着汽液两相,如果使用的碱化剂汽/液分配比高,即使给水中碱化剂含量很高,也会造成湿蒸汽和疏水系统液相中碱化剂浓度低,造成pHT低于抑制FAC要求。国内某压水堆核电站早期采用氨作为碱化剂,就因为此原因在运行几年后管道出现严重的FAC,给运行带来了很大的安全隐患。

腐蚀产物进入SG后会在传热管表面积污(fouling),这会影响一、二回路传热最终造成主蒸汽压力下降甚至影响机组出力,同时也会增加传热管垢下和缝隙处腐蚀的风险。因此,如果选择的碱化剂能减缓传热管表面的积污速率,对SG的安全经济运行也是颇有益处的。

目前,核电厂二回路热力系统基本上使用全挥发处理来控制腐蚀,即使用挥发性碱化剂来提高系统介质的pH以及联氨作为还原剂来除去系统介质中的溶解氧。根据目前国内外理论和实践,理想的碱化剂需要有以下几个特点:

(1)碱化剂的碱性要强,二回路各部位运行温度下的pHT应高于对应该温度下中性pH(简称pHTn)1个单位以上;

(2)碱化剂在汽液两相中的分配系数为1,以保证整个二回路系统所有部位液相表面都得到很好的保护;

(3)碱化剂对SG二次侧传热管表面积污(沉积和固结)影响较小。

很显然,在目前几种常用的碱化剂,如氨、吗啉和乙醇胺等中,没有一种是完全满足上述要求的。

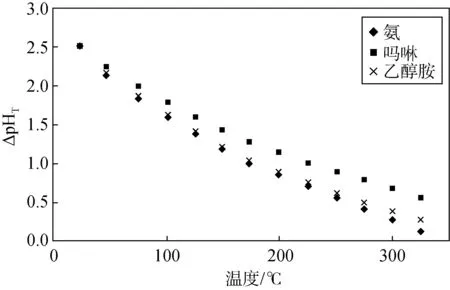

1.1.2 碱化剂选择

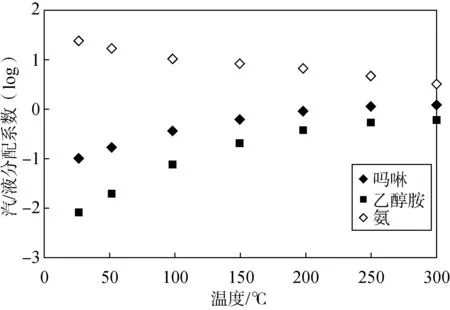

为控制二回路热力系统均匀腐蚀(无铜系统),国内外已普遍要求将给水在25 ℃时测量的pH保持在9.5以上,表1给出了最常用的3种碱化剂为维持pH(25 ℃)值在9.5以上所需要的浓度。从中可以看出,在25 ℃下,氨的碱性是较强的,吗啉和乙醇胺则碱性则较弱,单独依靠吗啉或乙醇胺维持pH(25 ℃)值在9.5以上需要较高的浓度。图1给出了3种常用碱化剂维持pH(25 ℃)为9.5时在核电厂二回路运行温度下pHT与该温度下pHTn的差值的情况。对于典型的重水堆二回路系统,凝结水设计温度为35 ℃,最后一个低压加热器出口水为100 ℃,除氧器给水为135 ℃,最终给水187 ℃,SG水为260 ℃,对照图1可以看出,除了SG排污水,只有吗啉在全温度范围内pHT-pHTn的差值ΔpHT值能保持在1.0以上的要求。图2给出了在核电厂二回路运行温度下3种常用碱化剂在汽液两相中的分配系数,从图中可以看出,氨优先分配在蒸汽中,乙醇胺倾向于分配在水相中,吗啉则相对比较均衡,分配系数接近1。

表1 常用碱化剂维持pH(25 ℃)在9.5~10.1所需的浓度Table 1 Amine concentrations at pH(25 ℃)between 9.5~10.1

图1 常用碱化剂在pH(25 ℃)9.5时内(pHT-pHTn)差值与温度关系Fig.1 Temperature dependence of pH relative to neutral point of water at pH(25 ℃)=9.5

图2 常用碱化剂在核电厂运行温度下汽/液两相中的分配系数Fig.2 At operation temperature water-steam distribution coefficients for amines commonly used in NPPs

碱化剂选择的另一个考虑因素是对腐蚀产物在SG传热管表面的沉积和固结的影响,试验研究表明[1,3],SG运行温度下,虽然碱性较强的两种碱化剂吗啉和乙醇胺对腐蚀产物在传热管表面沉积的缓解作用都比氨差,但吗啉要优于乙醇胺,而且高浓度的吗啉有助于缓解沉积物的固结。另据报道,已有一些电厂发现使用乙醇胺后SG传热管积污加剧[4]。

考虑到吗啉在二回路运行温度全范围内碱性较强、汽液分配系数最优、对SG传热管表面积污基本没有影响以及电厂二回路水质控制不依靠凝结水精处理的特点等,电厂决定选择了吗啉作为碱化剂,但由于吗啉低温下碱性较弱,因此决定增加氨水来提升低温部分的pH。二回路热力系统通过添加联氨来除氧,联氨会分解成氨,因此添加氨不会引进第3种碱化剂。最终电厂选择二回路水化学采用同时添加吗啉和氨来处理,并以二回路温度全范围内pHT-pHTn的差值达到1个单位以上为标准,对具体的吗啉和氨水的浓度进行了优化选择。

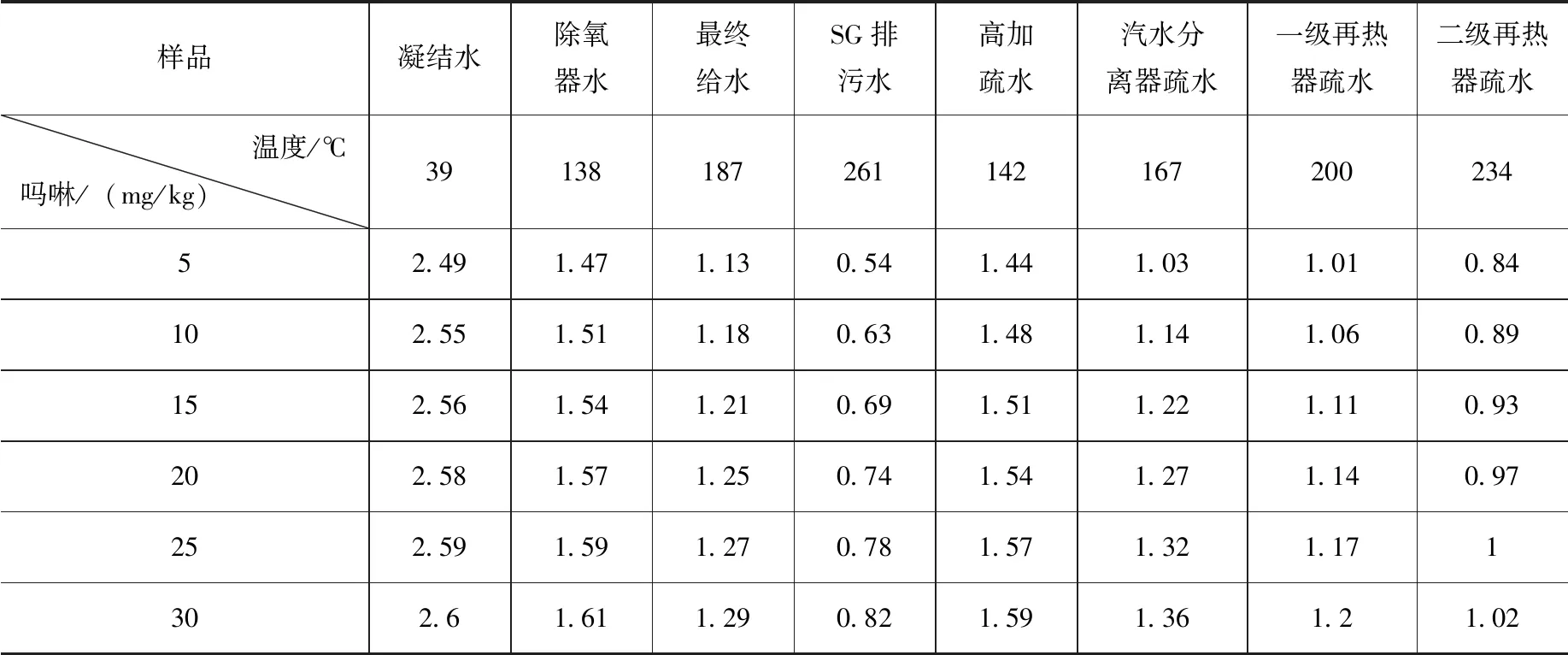

1.1.3 吗啉和氨协调控制运行浓度确定

根据前述分析,秦山重水堆机组二回路系统pH控制采用了吗啉-氨协调控制的模式,发挥了吗啉和氨这两种碱化剂各自优点,实现了这两种碱化剂在系统使用中的优缺点互补。在考虑使用氨维持给水pH(25 ℃)在9.7(即氨浓度为3 mg/kg)条件下,计算不同吗啉浓度下二回路各部位运行温度下的pHT,并与对应温度下中性pHTn进行比较,得到表2中ΔpHT。从中可以看出,当吗啉浓度达到一定量值(15 mg/kg)后,ΔpHT的上升趋缓,说明对pHT的贡献并不随吗啉浓度提升而成比例上升。从这些计算可以看出,在氨水浓度3 mg/kg的条件下,吗啉浓度维持在15~25 mg/kg已能够将除SG外的其他二回路部位液相ΔpHT基本上维持在1.0以上,虽然SG排污水的ΔpHT稍低,但考虑SG二次侧碳钢表面在整个二回路中所占比例较小,为此电厂最终确定了吗啉浓度控制在15~25 mg/kg,氨水浓度控制在2~5 mg/kg。

表2 不同吗啉浓度下二回路各部位ΔpHTTable 2 ΔpHT at the locations in secondary system under different morpholine concentrations

1.2 提高凝结水中溶解氧浓度

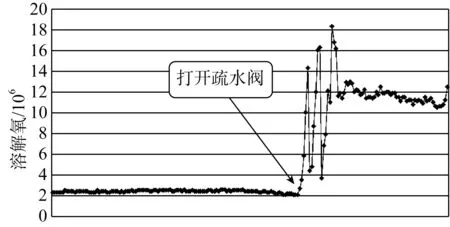

根据研究试验结果,少量氧的存在可以抑制FAC[5]。在确保进入SG的最终给水溶解氧尽可能低的前提下,应尽量提高凝结水和低压给水系统的溶解氧浓度。在给水温度下,只要联氨浓度高于溶解氧的化学比例,联氨会迅速与溶解氧反应,可确保进入SG的给水溶解氧满足技术规范要求以及SG内溶解氧浓度为0。秦山重水堆机组给水溶解氧控制指标是小于5 μg/kg,考虑到除氧器的除氧效率大于90%,也就是说只要凝结水中溶解氧小于50 μg/kg,即使不考虑过量联氨除氧,也可以满足技术规范要求。从保守考虑出发,秦山重水堆将原设计中的凝结水溶解氧指标从小于10 μg/kg[6]提高到小于30 μg/kg。在实际运行中,可通过打开疏水阀向凝汽器中补充空气,同时考虑与凝汽器真空度相匹配。图3是在打开疏水阀前后溶解氧变化趋势图。

图3 溶解氧在打开疏水阀前后的变化趋势图Fig.3 Trend of dissolved oxygen concentration before and after opening drain valve

1.3 凝汽器磁性过滤器

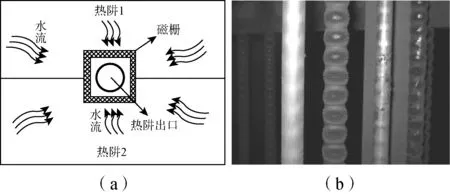

二回路系统中给水、凝结水和排污水中金属腐蚀产物很大部分是以固体颗粒形式存在的[5],因此考虑在二回路系统中安装永久磁性的过滤器来进行吸附过滤,减少金属腐蚀产物进入SG。永久磁性的磁栅除铁过滤器所除掉的铁质成分为具有铁磁性的Fe3O4、γ-Fe2O3和顺磁性的α-Fe2O3以及“胶体铁”等[7]。

基于以上理论,在凝汽器热阱的出水口周围安装了磁栅除铁过滤器,凝结水在离开热阱之前先经过磁栅,以使水中的各种金属腐蚀产物被磁铁吸附,如图4(a)所示。特别在大修后机组启动期间,由于凝结水中含有大量铁的腐蚀产物,磁栅除铁过滤器的效果非常显著。另外,在设置精处理运行的电厂,磁栅除铁过滤器作为凝结水精处理系统的前置过滤器,可减轻精处理系统的负担。

在每次大修期间,对凝汽器热井的磁栅除铁过滤器上吸附物进行清理,图4(b)给出了大修期间两组磁棒腐蚀产物清理前后对比照片,可见磁棒表面已吸附较多的金属腐蚀产物。在秦山重水堆电厂,将清理物在105~110 ℃烘干后称重,运行24个月后每台机组可清理出6~9 kg的金属腐蚀产物。经化学成分分析,主要为铁的氧化物,铁含量约为55%~66%。

图4 凝汽器内磁栅除铁过滤器安装示意图和磁棒吸附的腐蚀产物清理前后对比Fig.4 (a)Installation diagram of magnetic fence filter in condenser and (b)comparison before and after cleaning

1.4 机组启动控制

根据2008年美国21座核电机组22个循环的数据评估,在启动阶段平均约有12%的腐蚀产物进入SG中[5]。也就是说在一个循环不到的1%的时间里,贡献了SG内10%以上的泥渣量。另外启动阶段迁移沉积到SG里的腐蚀产物与正常运行期间迁移沉积的腐蚀产物相比更具有氧化性,这是因为在机组停运期间所产生的氧化物暴露在空气中而彻底氧化产生的,其本身更具氧化性。因此基于上述理由,减少启动期间腐蚀产物迁移到SG显得重要,这不仅关系到启动阶段SG的还原性环境,同时也会对SG内缝隙的环境有非常重要的影响。

为减少机组启动期间腐蚀产物向SG迁移沉积,需要关注二回路汽、水两部分在大修期间生成的腐蚀产物的迁移。针对水回路,秦山重水堆在机组启动时建立凝结水小循环冲洗和贯穿整个二回路水回路的大循环冲洗,小循环和大循环期间均利用凝结水精处理系统进行过滤净化,并要求大循环冲洗时间在10 h以上,以确保二回路水回路部分铁杂质在进入SG前达到最低;针对蒸汽疏水回路,秦山重水堆机组启动运行控制中尽量保持疏水流向凝汽器,然后通过精处理混床进行过滤净化,在电厂功率上升到60%后即切除精处理混床,以便将二回路系统的水质工况如pH等恢复到正常运行工况。

1.5 机组停运控制

在机组停运后,系统内残水若没有及时排尽,将会与空气接触,形成腐蚀性环境,腐蚀设备。若大修期间设备管道未开口检查和处理,产生的腐蚀产物有可能随机组启动而进入到SG中,并最终沉积在SG内。

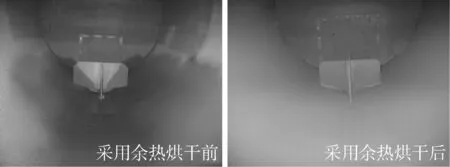

针对此问题,通过研究,制定了余热烘干的方案。在汽轮机解列后,第一时间打开汽水分离器疏水收集箱、抽气管道、高加、低加等疏水阀门,尽快排尽内部余水,并利用系统余热将残水烘干,形成干燥的环境。这样即使后期设备开口与空气接触后,也不会形成腐蚀性氛围。图5中是汽水分离器疏水箱是否采用余热烘干内部情况对比。未采用余热烘干的,在疏水箱底部存有积水,并有少量浮锈,后续与空气接触后腐蚀将加重;采用余热烘干的,疏水箱内无任何残水和腐蚀产物,疏水箱内壁被运行期间形成的致密的四氧化三铁氧化膜覆盖。

图5 汽水分离再热器疏水箱采用余热烘干前后的内部情况对比Fig.5 Internal status in drain tank before and after drying with residual heat

2 腐蚀产物控制成效

2.1 SG给水铁浓度

经过持续改进,秦山重水堆二回路系统的腐蚀得到显著下降,表征二回路腐蚀产物量的SG最终给水中的含铁量从电厂运行初期的3~4 μg/kg下降到2018年以后的0.3~0.6 μg/kg。这与国外重水堆在这方面的标杆电厂如罗马尼亚CERNAVODA电厂的水平相一致,另外近年来美国EPRI统计的国外一百多座压水堆电厂的最终给水铁浓度最小值为0.47 μg/kg,均值1.26 μg/kg,可见秦山重水堆机组最终给水铁浓度与国外同行电厂运行业绩相比也达到了先进水平[8]。

2.2 给水联氨浓度与SG排污联氨浓度比值

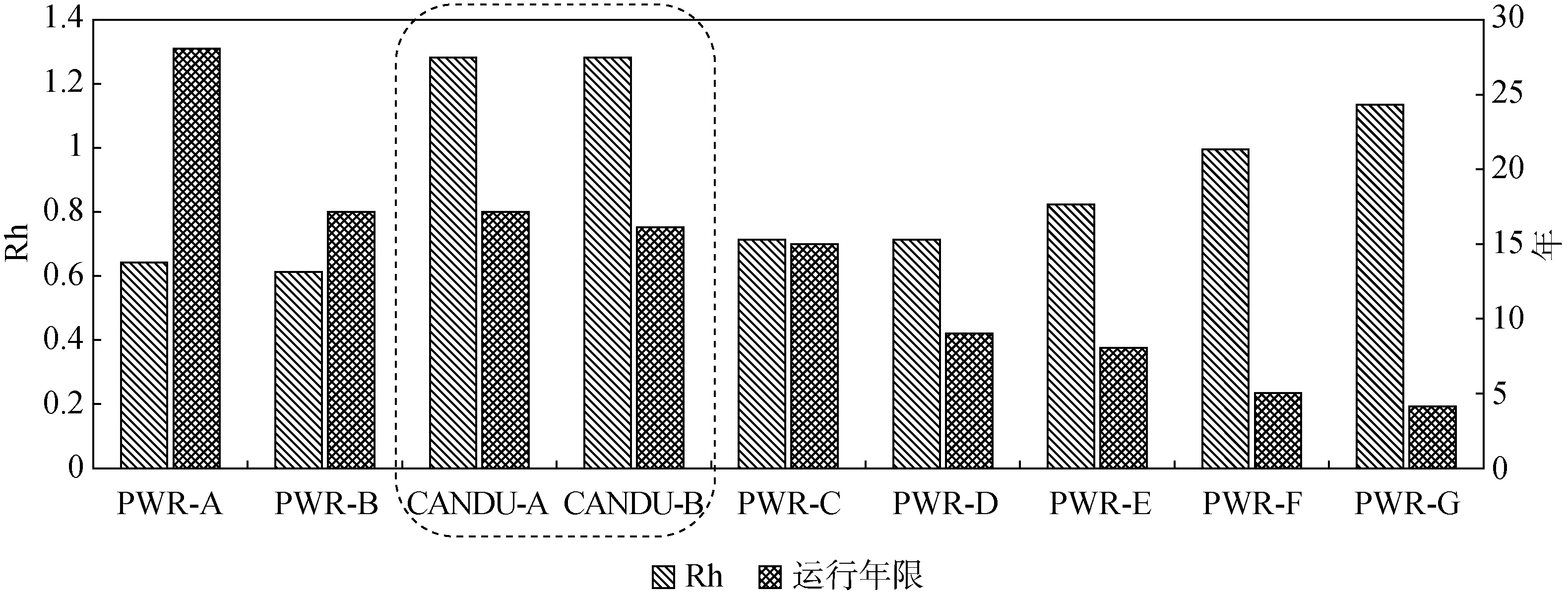

联氨在没有高辐照和催化剂的情况下,在150~300 ℃下短时间内几乎是不分解的[9]。核电厂SG内温度一般不超过300 ℃,所以SG内联氨分解成氨的速率与温度关系不大,由于SG二次侧结构材料、水力特征类似且辐照很小,联氨的分解主要与SG内催化剂腐蚀产物量相关。随着SG内腐蚀产物累积量增加,联氨的分解速率也会增大,所以可以用SG排污联氨浓度(C联氨,SGBD)与给水联氨浓度(C联氨,FW)比值Rh来表征SG内整体上腐蚀产物累积和传热管积污程度,Rh=C联氨,SGBD/C联氨,FW。研究表明[9],当Rh值接近2时,表明SG比较干净、积污很少(比如新的SG),当Rh值接近0.5时,表明SG内积污严重。

图6是重水堆机组和某基地各机组大修前的Rh值和运行年数情况,从Rh值看,虽然重水堆机组运行了18年,但Rh值仍然能维持在1.3,甚至比该基地只运行不到5年的电站还要高。这也说明秦山重水堆二回路腐蚀控制优异,SG内腐蚀产物整体上积累很少。

图6 SG内腐蚀产物累积表征数值Rh比较Fig.6 Comparison of corrosion products cumulative value Rh in SGs

2.3 SG冲洗泥渣及内部检查结果

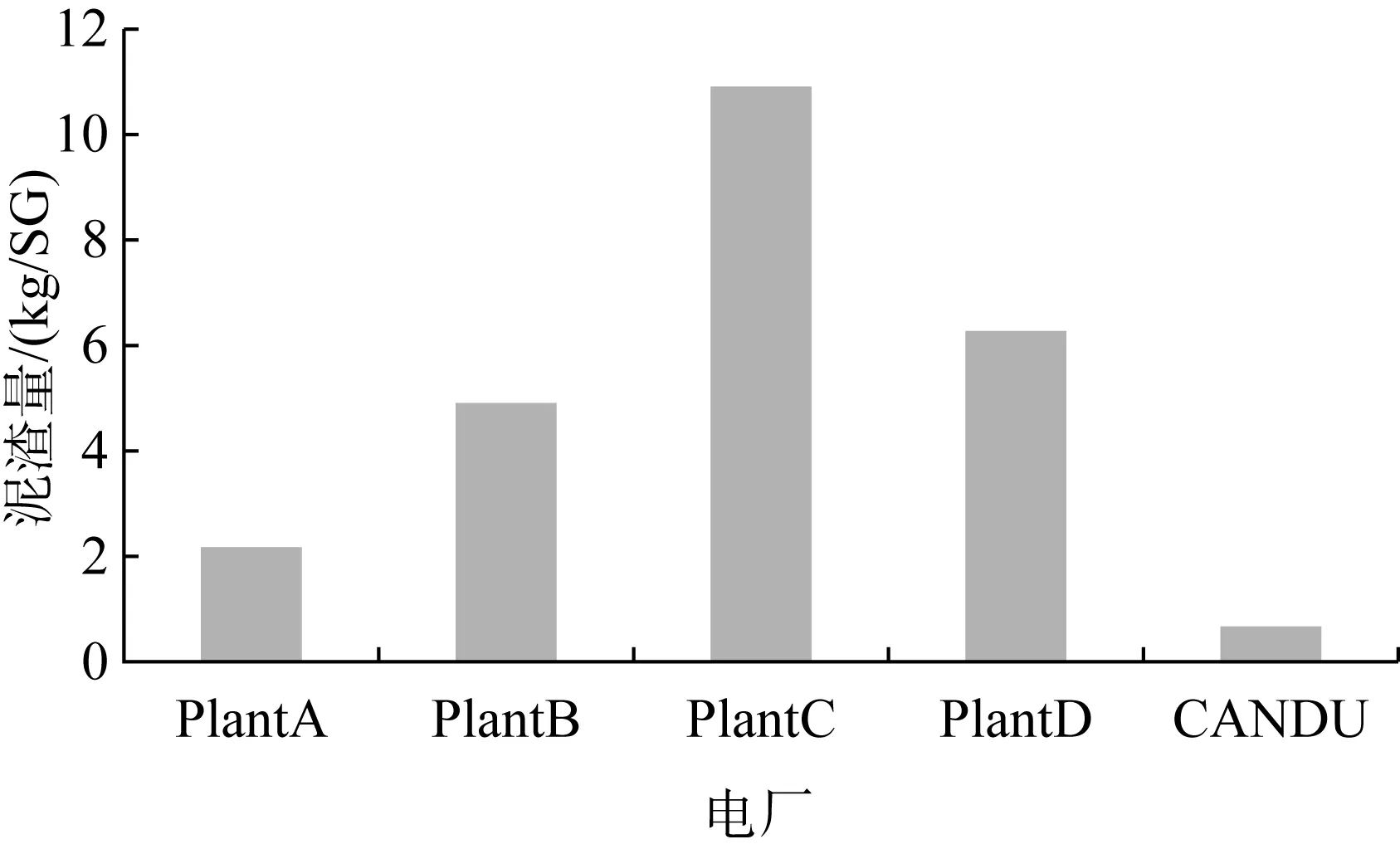

核电厂机组大修期间对SG进行高压水冲洗,同一承包商用相近方法从SG内冲洗出的泥渣干重量可以基本说明SG内腐蚀产物的累积情况。图7为最近几年,秦山重水堆和某基地各电厂从其SG内冲洗出来的干泥渣量,从中可看出,秦山重水堆机组每个SG在运行周期(折算到12个月)冲洗出来的平均泥渣干重仅为0.7 kg,说明秦山重水堆SG内的腐蚀产物量要比其他电厂少。从近年来重水堆业主联合会(COG)化学年会了解到,与国外先进重水堆相比,秦山重水堆从SG内冲洗出来的干泥渣量是最少的,在2015年WANO东京中心评估秦山重水堆的报告中也指出,秦山重水堆与其他核电厂比较(实际上与法国、德国、日本、韩国和中国大陆等电厂进行了比较),从SG二次侧中冲洗出的干泥渣量是最少的。这说明前述腐蚀产物控制效果优异,达到降低SG的积污和避免产生SG垢下腐蚀的风险。

图7 各电厂SG冲洗出的泥渣干重比较(统一折算到12个月运行周期)Fig.7 Comparison of dry sludge from SG sludge lancing in various NPPs

另外,在秦山重水堆大修期间对SG内部进行了视频检查,除发现管板上冷、热侧管间有少量腐蚀产物堆积外,其他部位如管板上中心管廊和外环廊、上部两级支撑板以及上部两级汽水分离器等,均未发现可记录的腐蚀产物堆积,清洁度良好。二回路蒸汽疏水系统金属监督检查结果也表明,管道壁厚仍维持在初始水平。

由于每次大修期间对SG高压水冲洗出来的泥渣量很少以及内部视频检查表明清洁度良好因此电厂已经将SG高压水冲洗周期延长到每4年一次,这减轻了电厂大修关键路径的压力。

3 结语

为降低二回路热力系统腐蚀及腐蚀产物迁移到SG,最大程度减小SG传热管换热效率下降和腐蚀风险,秦山重水堆电厂多年来持续通过研究同时添加吗啉-氨提高整个二回路系统的高温pH、提升凝结水溶解氧浓度、在凝汽器热井中增设磁栅过滤器以及优化启停化学控制等手段,来减少腐蚀产物进入SG,取得了优异的效果,达到了国际先进水平,为电厂的安全经济运行做出了贡献。其中吗啉-氨协调处理提高高温pH和提升凝结水溶解氧含量等方法为国内首创,相关经验可供压水堆和重水堆电厂二回路化学控制参考借鉴。