气辅成型及CAE仿真优化注塑模浇注研究

2020-02-23

(柳州铁道职业技术学院,广西 柳州 545616)

0 引言

气体辅助注塑成型的方法是指在普通注塑成型方法的基础上衍生出来的1类新型的注塑成型的加工工艺。气体辅助注塑成型的注模进程是指向模具的型腔内部灌注一部分熔体后,迅速向型腔内部注入高压气体(一般为氮气),该气体可以在先前灌注到型腔内部的熔体中形成中空的区域,并且加速相关熔体持续向前流动直到充满型腔的所有空间。因为有气体参与注塑成型的过程,所以气体辅助注塑成型方法与一般的注塑成型方法相比具有节约原材料、减少冷耗费的时间等优势;气体在型腔内部可以均匀地传导各个方向的压力,使气体辅助注塑成型在型腔内部空间完全充满的整个进程中,需要外界施加的注射压力小于使用普通注塑成型方法时需要的压力,进而达到降低注射压力及锁模力的目的。因为气体辅助注塑成型方法同时具备减少最终成品内部的残余应力、降低最终成品翘曲形变幅度以及提升最终成品的表面品质等优点,所以使用该方法能够生产出在体积相同的前提下,质量较轻、刚度和强度比值相对较高以及轮廓曲线清晰度高的成品。

该文利用常规方法制造的日本丰田公司皇冠牌轿车的前保险杠是符合相关标准的合格成品,不过该成品具有浇口数量较多、成型过程的锁模力比较大以及最终成品的表面容易发生收缩形变等缺陷。当利用气体辅助注塑成型技术对相关浇注系统的设备进行改良时,研究人员通过计算机辅助工程(CAE)的C-Mold软件模拟研究了不同种类的浇注系统及不同的气道分布对气体辅助注塑成型工艺及最终成品质量的不同影响。通过实验数据进行优化得出的3点行灌注、4根排气通道和4个气体入口型对称排布的规划设计模式是最合理的方案。使用该方案进行生产,浇口的数量由原有的15个降低到目前的4个,瞬间最大锁模力数值由1 255.0 t下降到967.8 t,并且显著地降低了最终成品的总质量,同时明显提升了最终成品的表面品质。

1 CAE的概念和发展过程

CAE指的是利用计算机来辅助求解相对复杂的工程及各类产品的结构强度、部件的刚度、屈曲状态的稳定性、动力状态的响应、热传导状态、三维空间多物体接触、等物体力学特性或性能的分析计算以及对研究对象的结构性能进行优化设计等操作的数值模拟分析研究的方法。CAE技术从20世纪60年代初期在工程实践中开始应用到现在,已经经历了60多年的不断发展和进步,其基础理论及主要算法的演变过程均历经了发展直到成熟的漫长过程。现阶段,CAE技术已经成为工程实际及相关产品结构分析过程中不可或缺的数值模拟计算的工具和方法,也是进行分析和研究连续力学学科中各种问题的主要方法。随着电脑设备的推广及持续升级换代,CAE相关软件的功能及模拟计算的精度均获得了大幅度的提升,各类依托产品数字化建立三维模型的CAE软件应用系统由此产生,并且已经变成受力分析及构造改进的关键运动仿真分析软件。

CAE仿真分析软件的关键理念是数据信息结构的离散性,就是把零部件真实构造离散成有限数字的规律单元结合体,真实构造的物理特性可以借助对于离散物体实施有限元分析,获取符合相关工程使用精度的近似成果来代替对真实构造的研究,该操作可以解决许多实际零部件应该解决但是理论研究又不能解决的繁杂状况。该数字仿真分析的基本进程是把1种外形繁杂的连续零部件的求解范围分为有限的外形简洁的子区域,即将1个连续零部件体简化为由有限个基础元素组合的等效组合物体;通过对连续物体进行离散化处理分析,将求解连续物体的变量参数简化为求解有限的单位节点上的参数值。这时获取的基本方程式即为一类代数求解方程式,而不是原本实际连续物体场变量的微分类型方程式。再解出并获取相似的参数值,该参数值的近似程度取决于所使用的单元种类、数目以及对应单元的函数值。并且生成相应状态下代表载荷、温度及受力状态的不同颜色的对照图像,相关CAE仿真工程技术人员把该过程叫做CAE仿真分析软件的后期处理。

2 CAE瞬时动态模拟仿真方法研究

2.1 确定气辅成型零部件、加工工艺及注塑装置

前保险杠成品的总体尺寸参数是长度为1 685 mm、宽度为585 mm、高度为385 mm, 两侧各有1个矩形的灯孔成品、5个安装用的倒钩以及若干个加强筋。并采用三元乙丙橡胶改性聚乙烯(PPE/PDM)为原材料进行注塑加工。

2.2 建立三维几何模型图形集

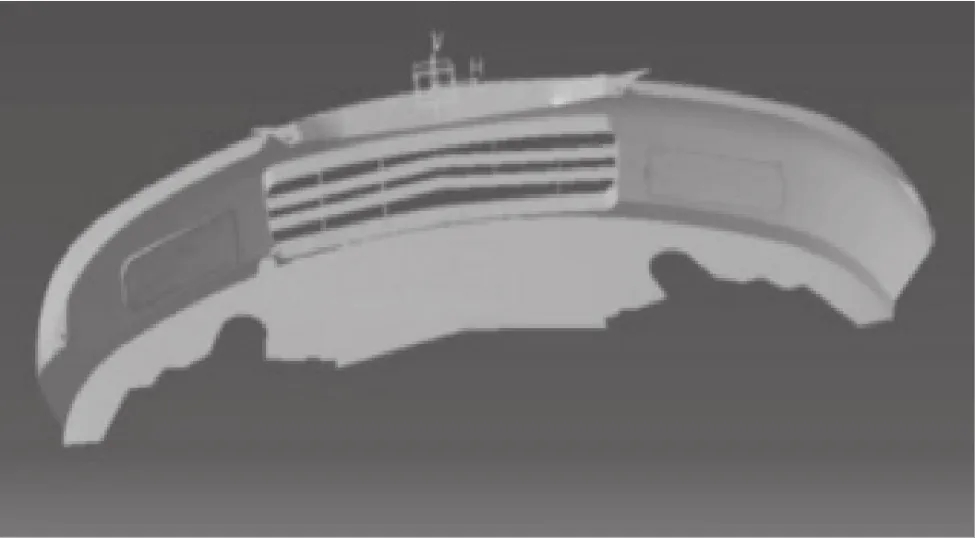

在CAE仿真软件的C-Mold中动态模拟分析所选用的模块是中面模型(Mid-SurfaceModel),该类几何模型可以源于其他的三维绘图软件,也可以使用该软件本身自带的建模模块(C-MoldModeler)来生成几何模型。保险杠几何模型的生成过程包括几何图形元素的编辑、拓扑定义、属性定义和模型网格的划分[1],上述全部步骤都可以使用C-MoldModeler中对应的功能模块来实现。通常在生成几何模型(如图1所示)和划分网格(如图2所示)时,需要特别关注以下4点:1)可以对保险杠的几何模型中与模拟过程关联度不高的细节进行简化。2)网格的尺寸划分需要根据成品的实际尺寸来制定,即划分过程需要保证形体网格的密度大体相符。3)网格划分过程中,形状参数相关因子的取值不宜过大,一旦过大就需要进行合理的调整,如果选取不当可能会影响分析结论的可靠性。4)网格的总数最好不要超过4 005个,不然会导致模拟过程的计算出现问题以及,计算机出现可用资源不足的情况,进而导致模拟计算过程失败[2]。

2.3 各类型模具浇口规划及气道开发解决方案

2.3.1 CAE动态模拟仿真分析研究技术参数及条件

该文选用的软件ACT C-Mold97.1模拟计算了多种浇口和气道布局所对应的5类气体辅助注塑成型方案(其中,3点灌注时分别使用20 MPa和30 MPa的氮气进行充填)和浇口对应的2类普通的注塑成型方法。也就是说对 7类不同方案进行模拟分析。

2.3.2 CAE动态模拟仿真分析研究结论分析

气辅成型模具需要设计浇口和气道入口的位置,用来保证熔体及气体顺畅地注入。气道入口应该位于浇口处或附近的型芯处,气道需要考虑成品的结构和形状,且其应该指向熔体最后填充的区域。

气辅成型的熔体前段速度与浇口数量、位置及气压参数有关。气压相同时,浇口数越少,流动越快,;气压不同时,浇口数越少,流动越慢;在浇口数相同但是气道情况不变时,气压下降可能会导致熔体流速降低。

浇口及气道入口的变化,可能影响气体掏空比率。浇口和气道一致时,气体压力大小将改变气体体积的百分比,对于气体掏空比率影响不明显。因此,在能保证成品品质的前提下,可以降低气压值,从而延长设备服役年限,减少能耗。

锁模力曲线和常规注塑成型有较大差距(如图3所示),常规注塑的锁模力数值曲线仅有1个峰值;但是气辅成型方案的锁模力有2个峰值,首先是在熔体内注入时段由0增加到1个最大值;其次,在换成用氮气进行充填时发生明显下滑;再次,随着氮气进入量增大又会渐渐上升到上升到1个最大值;最后缓慢降低直到注塑过程的整个周期结束。其中,第一个最大值相对明显。

当浇口方位与数量一致时,气辅成型的最大型腔压力值通常小于普通注塑成型的压力值,根据相关试验结果得出气辅成型的最大型腔压力值和普通注射成型压力值基本相同,该情况是因为普通注塑成型的浇口数量明显比气辅成型的浇口数量多,所以使熔体流程显著降低[3]。

与普通注塑成型浇注模式相比,因为气辅成型浇口的数量会少很多,所以其熔接痕数量也会减少。熔接痕数量减少表明熔体熔接前的平均流动距离较大,该熔接牢固程度就会减弱。然而因为气辅成型具有使熔体流动加速及熔合变快的功能,所以熔接牢固程度并没有降低,该零部件的品质仍然优于普通注塑。

由于大气压可以使熔体的流动速度增加,进而极易使不同位置熔体流动速度不一致。因为气辅成型产品内气穴个数比普通注塑成型的产品要多,所以,相关工程技术人员在进行气辅成型模具设计的过程中需要考虑排气状况,根据气穴排布来规划排气设备。

图1 几何模型图(4点进浇)

图2 网格划分图(5点进浇)

图3 3点进浇锁模力与时间关系图

C-Mold计算机模拟仿真分析软件仅仅是1种辅助手段,无法完全代替相关工程技术人员的所学专业及相关工作经验。软件分析出的数据信息是否准确是由三维模型是否制作得精确以及相关工艺参数设定是否满足相关设计要求决定的。因此,只有当相关工程技术人员具有足够的模具制造、设计以及加工成型工艺的工作经验时,C-Mold计算机模拟仿真分析软件才可以发挥出最大的价值[4]。

因为有气体的注入,所以气体辅助注塑成型方法的成品质量要比普通注塑成型的成品质量轻,进而大幅度节约了原材料。

C-Mold软件所具备的功能中有1项是 “可视化分析结果”,该功能利用3D模型直观反映设计方案的特点,选出模具的最佳方案,减少了试模次数及修模的工时消耗。

该塑料的动态模拟仿真测试流动波前数值为20%~45%。不同范围的流动波前数值或流动波前图像可以直观体现塑料在模穴内部的流动状态、预测包封位置及缝合线位置,还可以预测在注塑过程中是否有短射的情况发生,为合理布置排气孔位置提供依据。

成型压力预测能体现灌注动作完成时的压力值,该值从流道到末端呈逐渐衰减的趋势,最大压力可提供锁模力数值。压力分布情况可以表现压力的传递情况。分析模具内部温度对压力数值分布和消耗有相应的影响。

剪切应力的分布情况用不同颜色表示灌注完成使模穴内部各位置剪切应力的状态以及塑料在制造进程中因为剪切运动所产生的应力数值。根据相关图形可以判定塑料熔体流动的应力是否超标,还可以作为判断是否会导致塑料出现裂解或者残余应力的依据。如果剪切应力数值较大,可能导致产品后期出现断裂的情况。

3 结论

总的来说,随着计算机模拟仿真技术的推进,现阶段模拟仿真技术可以为注塑成型解决方案提供有价值的参照及优化措施,降低了新产品开发成本,减少了新产品开发过程中容易产生的质量缺陷。要达到提升产品设计及制造加工效率的目的,研究人员着重开发计算机模拟仿真技术,重点分析开发特殊产品及气辅成型2个技术领域,实际目的即为借助计算机模拟仿真分析技术进行增加产品成型的合格率,提前发现产品产生缺陷的趋势,改进生产制造成型加工工艺,显著提升注塑成型的产品合格率,拓宽注塑成型技术的使用范围。根据相关试验结果得出,在针对汽车前保险杠使用的气辅成型模具中,虽然3点式进浇措施及4种灌注入口的中心对称排布取得了最优气体穿透的结果,但是非对称排布的5点式进浇措施所取得的结果非常不理想。与普通注塑成型的汽车保险杠进行对比,气辅成型汽车保险杠具备轻量化设计、刚度好、强度优、加工表层无任何凹凸缺陷及收缩形变等优势;并且该模具的浇口不多、结构合理,大幅降低了模具制造的成本。CAE动态模拟仿真技术不但证明了气辅成型应用于该模具中的可行性,而且还为气辅成型在大型注塑模具上的普及使用奠定基础。