澳凼第四条跨海大桥工程中超大直径入岩桩施工工艺关键技术分析探讨

2020-02-22沈朝旭

沈朝旭

摘 要:鉆孔桩技术在跨海工程建设中的应用不仅降低施工的时间成本、人员成本、工程量以及相关物料的成本同时也为跨海工程质量提供优质保障。国内首次采用超大直径护筒入岩施工工艺并利用可视化系统的旋挖钻机配合施工,解决了全回转下护筒至中风化岩面的难题,确保工程建设项目的顺利进行,同时也为今后类似工程提供相关参考资料。

关键词:跨海工程 全套管全回转 质量控制 关键点 施工 工艺

中图分类号:U445 文献标识码:A 文章编号:1674-098X(2020)10(b)-0018-06

Abstract: The application of bored pile technology in the construction of cross-sea projects not only reduces construction time cost, personnel cost, engineering quantity and cost of related materials, but also provides high-quality guarantee for the quality of cross-sea projects. For the first time in China, the super-large-diameter protective tube into the rock construction technology and the use of the visualization system of the rotary drilling rig to cooperate with the construction have solved the problem of the full-rotation lower protective tube to the medium weathered rock surface, ensuring the smooth progress of the construction project, and also provides relevant reference materials for the future similar project.

Key Words: Cross-sea engineering; Full-pipe full-turn; Quality control; Key points; Construction; Technology

1 工程概况

澳水第四条跨海大桥起自澳门新城区填海A区东侧,与港珠澳大桥口岸人工岛连接,跨越外港航道、往内港航道,在澳门新城区填海E区登陆。主线全长约3. 085km,其中跨海段长约2.86km,设置2个通航孔。如图1所示。主桥为2联下承式连续钢桁梁桥,桥跨布置为(202.5m+280.0m+202.5m),全长1370m。主桥采用钻孔桩承台基础,单箱双室墩身,钢桁+钢箱+挑臂形式钢梁。主墩基础钻孔桩直径2.8m,12根,桩长60~98m,桩距6m,承台尺寸23m×17m×6m;边墩直径2.8m,9根,桩长57.5~84.5m,桩距6m,承台尺寸为17m×17m×4.5m。本项目有4个主墩分别为Z1、Z2、Z3、Z4,每个主墩12根钻孔桩,有3个过渡墩分别为 G1、G2、G3,每个过渡墩9根钻孔桩,钻孔桩桩径皆为 Φ2800,嵌岩段Φ2600,总计75根。

2 工程重难点、关键点分析

根据以往在类似项目中的施工经验以及在施工过程中遇到的问题,会同各方面技术专家对本工程桩基施工进行研究和分析,确定本工程桩基施工的重点、难点、关键点见表1所示。

2.1 孤石问题采取的措施

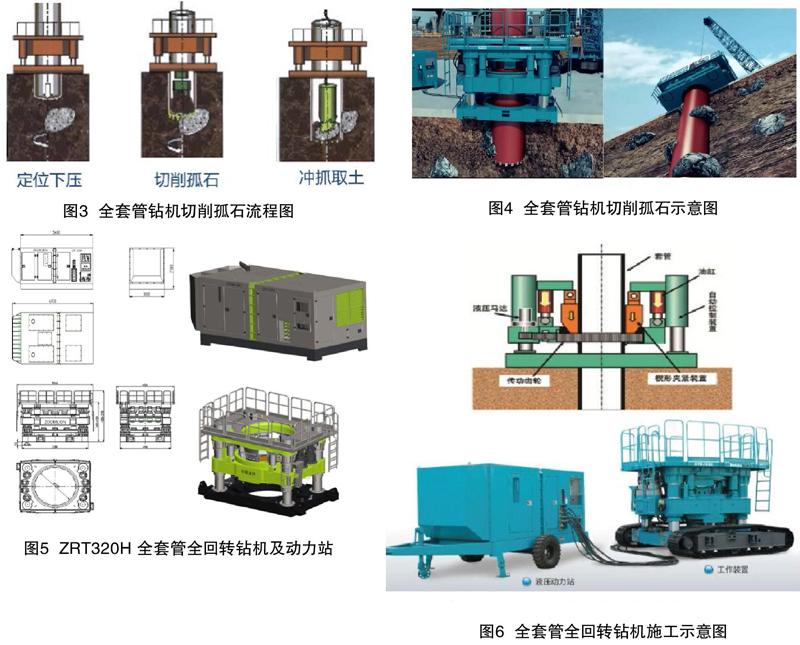

孤石在本工程桩中较为普遍,多分布在强风化中,根据揭露的孤石层显示,孤石是护筒下放的一个难点。孤石一般如图2三种方式会影响护筒的下放问题,若孤石层相对稳定的,全套管钻机直接切削下放钢护筒不受影响,若孤石不稳定,易随着套管转动而移动,图2(c)不存在这种问题,图2(a)和图2(b)出现这种问题时,针对图2(a)旋挖钻机使用漏斗状钻头取土,让孤石滑落后掏出,针对图2(b)旋挖钻机配合压住孤石,全套管钻机切削,孤石破碎后取出,若现场护筒较高不具备旋挖钻机掏孔时,则直接采取冲锤破碎孤石后继续下放钢护筒。动力部分采用ZRT320H全套管全回转钻机及动力站如图3、图4、图5所示。

2.2 护筒下放问题

因该地区覆盖层厚度厚,中风化起始面深,钢护筒壁厚相对较薄,故护筒下放难度较大,全套管钻机可以很好的解决这一难题。全套管全回转钻机属于贝诺特工法钻机的一种。贝诺特工法的实质是冲抓斗跟套管钻进,具体施工原理为:利用全套管全回转钻机的回转,使钢套管与土层间的摩阻力大大减小,边加转边压入,同时利用冲抓斗、冲击锤挖掘取土或旋挖取土,直至套管下到桩端持力层为止。如图6所示本工程为加快取土的速度,故计划采用旋挖钻机取土,对吊车的依赖性较小。

3 钻孔桩施工方案

3.1 各墩台施工方法对比

如表2所示。

3.2 钢护筒下放工艺选择

采用大型全套管全回轉的施工工艺并利用可视化系统的旋挖钻机配合施工。钢护筒下放一般有以下几种方法:打桩船法、振动锤法、液压冲击锤法、搓管机 法、全套管全回转钻机法,结合本工程的实际情况,部分墩台下放钢护筒长度长且有多层孤石层分布,综合考虑全套管全回转钻机法沉放护筒最为安全、高效,保证护筒能够沉放至指定位置;振动锤及液压冲击锤法到后期无法保证护筒能够较为高效的沉放至指定位置,全套管全回转钻机相对搓管机动力更足,极大的保证了套管的沉放。根据以往施工经验,本工程适用反循环全回转钻机及旋挖钻机成孔,旋挖钻机相对反循环回转钻机更加敏捷,场地占地小,灵活且成孔速度快;但旋挖钻机有其自身的缺陷,成孔孔深相对反循环回转钻机短,故针对Z2、Z3、Z4、G2四个墩台,计划配备4台反循环回转钻机接力终孔,旋挖钻机配合全套管全回转钻机沉放钢护筒;针对 G1、G2、Z1三个墩台,孔深浅,计划直接配备旋挖钻机成孔,提高成孔效率。

3.3 清孔工艺

因本工程地处海域环保要求严格,且护筒下放至中风化起始面,计划采用清水孔施工法,不使用泥浆,解决了泥浆排放问题,更加环保;清孔选择气举反循环法清孔,终孔验收后,下放导管、风管,连接空压机,将底部的钻渣通过导管排出,钻渣通过筛网滤除,孔内水回流至孔内。清孔结束后安放钢筋笼,钢筋笼安装完成后重新测量孔底沉渣,进行二次清孔,二次清孔同样采用气举反循环法,清孔结束半小时内开始 混凝土的灌注作业。

3.4 护筒安放

3.4.1 护筒加工

Z2,Z3,Z4,G2墩各钻孔桩钢护筒采用螺旋管,壁厚22mm (建议采用26mm),建议采用Q345B的钢材,护筒最底部1m加厚为50mm,其余为22mm,钢护筒底部布合金刀头,钢护筒内每隔3m设置一个15cm宽的肋板,板厚22 mm。施工完成钢护筒不拔出,为永久钢套管。G1、G2、Z1墩各钻孔桩钢护筒采用螺旋管,壁厚26mm,建议采用Q345B的钢材,护筒最底部1m加厚为50mm,其余为26mm,钢护筒底部布合金刀头,施工完成钢护筒不拔出,为永久钢套管。钢护筒在厂内加工完成后分节段运输。根据护筒长度、重量、运输方便及吊装施工设备能力,将护筒分节加工。其中,底节加工30m,其余节段12m。

3.4.2 钢护筒运输与吊装

钢护筒加工完毕后船运至施工现场。由于护筒直径大,为防止钢护筒在运输过程中出现失圆和变形,在钢护筒的上、下口及中间位置焊接十字(或米字)支撑。为保证钢护筒起吊时不变形,采用横吊梁顶端吊两点、底部吊一点的方法进行吊装。同时起吊顶部和底部吊点,使钢护筒离开船体约2.0m,然后提升顶部吊点、底部吊点不动,使钢护筒由平卧变为斜吊,慢慢起吊至90°后,拆除底部吊点,割除护筒内十字支撑和底部吊耳,直起吊护筒入孔。如图7所示。

3.4.3 护筒焊接

因本工程焊接护筒工作单一,护筒焊接计划采用焊接机器人焊接,焊接机器人既能保证焊接速度,又能保证焊接的质量,这样为整个工程进度节省了部分时间。如图8所示。

4 墩台钻孔桩成孔专项施工方案

4.1 Z2、Z3、Z4、G2墩台钻孔桩成孔专项施工方案

4.1.1 钻机就位成孔

钻机就位前应对钻机各项准备工作进行检查,钻机安装后的底座和顶端应平稳,就位核对好中心后,开始钻孔,接力钻孔开始前应低压慢速钻进,钻至1. 0m左右后开始正常钻进。

4.1.2 成孔钻进

(1)操作人员随时观察钻杆是否垂直,并通过深度计算器控制深度;

(2)当旋挖斗钻头顺时针旋转钻头时,底板切削板和筒体翻板的后边对齐,钻屑进入简体,装满一斗后,钻头逆时针旋转,底板由定位块定位并封死底部开口之后,提升钻头到地面卸土。

(3)开始钻进时采用低速钻进,钻土重量应控制在钻具重量的20%,以保证孔位不产生偏差。

(4)钻护筒下3m可采用高速钻进,钻进速度与压力有关,采用钻头与钻杆自动摩擦加压,150Mpa下,进尺速度为20cm/min; 200Mpa压力下,进尺速度为30cm/min钻孔;260Mpa压力下,进尺速度为50cm/min钻孔。

(5)通过钻斗的旋转、削土、提升、卸土和泥浆支撑护孔壁,反复循环成孔。

(6)钻孔作业采用分班工作连续进行记录。

(7)钻孔过程中还应经常注意地层变化,根据不同地层采用不同的钻进速度。在地层变化处捞取渣样,判明后记入钻孔记录表中,并对照设计资料绘制地质剖面图。

(8)成孔过程中及时补水,保证在成孔过程中泥浆面始终高于地表水面1.5m以上,保证孔内水压力与孔外水压力相对平衡,避免塌孔事故的发生。

4.2 中风化起始面的判定

嵌岩起始面的确定由现场施工人员提供岩渣样,由项目部技术人员初审后,提交甲方并会同监理进行确定。钻机钻头进入中风化岩层的根据是:

(1)地质勘探报告描述的中风化岩层标高处;

(2)钻机钻进速度明显减弱(以记录为准);

(3)正循环排渣中收集或泥浆悬浮携带上来的钻渣物明显变化(建议任意抓一把中含有70%以上中风化岩渣)。

在钻头入岩初期应坚持每隔10cm取一袋渣样(每袋渣样量约有5cm×5cm×5cm,保持8袋以上,必要时保持10袋以上),即80~100cm深度的岩渣样。起始面确认后的钻进施工中,仍应每隔30~50cm提取并保留渣样至终孔。

4.3 终孔判定

满足两者其中一个条件即可达到终孔条件,假如出现第一种情况,中风化起始面的判定通过旋挖钻机取出的岩样比对地质勘探报告中描述的相同标高处岩样性状、旋挖钻机钻进速度和岩样占有比例(入岩以70%为宜,终孔以100%为宜)进行岩面判定。在钻头入岩初期坚持每隔10cm取一袋渣样,起始面确认后每隔30~50cm提取并保留渣样至终孔。