柴油机机体斜油孔加工方案

2020-02-22中车戚墅堰机车有限公司江苏常州213011张永振

■ 中车戚墅堰机车有限公司 (江苏常州 213011) 姚 俊 张永振

近几年随着科技的高速发展,大型五面体龙门加工中心不断开发新功能,新技术和新方案不断涌现,很多普通机床不能或者加工困难的零件不断转移到加工中心,原本需要特殊工装和夹具加工的面、孔等,借助附件铣头和刀具,在加工中心一次装夹加工成形。相比而言,五面体龙门加工中心加工出的零件更精密、可靠,同时加工效率更高。

1. 情况介绍

中车戚墅堰机车有限公司加工的内燃柴油机机体,原来由数显龙门铣粗加工,由北一龙门加工中心半精加工,由德国瓦德里希科堡五面体龙门加工中心承担气缸孔精加工。

科堡五面体龙门加工中心配备9个附件铣头,两个延伸头,两个直角铣头,一个万能铣头和4个固定角度(22.5°、25°、10°和15°)铣头,机体采用一面两销工装定位装夹,通过更换附件铣头可以一次完成顶面和两侧25°气缸孔斜面铣削及平面上各孔的镗、钻、铣及攻螺纹等工序。气缸孔、推杆孔、缸头螺栓及深油孔等采用一些专用刀具和新的加工工艺,生产效率得到大幅提高,且质量稳定。大幅提高了产品质量和生产效率,缩短了生产周期。

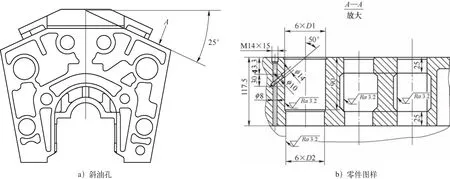

2. 斜油孔位置

机体气缸孔平面和推杆孔平面与顶面夹角为25°,左右对称,深油孔在推杆孔内,在推杆孔垂线和相邻推杆孔连线所构成的平面上,与推杆孔垂线夹角为50°,起点位于推杆孔平面下43.3mm,与旁边φ8mm油孔接通,在柴油机工作过程中为推杆体供油。其图样如图1所示。

3. 加工工艺分析

机体油泵孔在25°斜面上,其内部的φ10mm斜油孔,与25°斜面上φ8mm油孔相交,为推杆体供油。之前加工工序为先在龙门加工中心加工φ8mm孔,然后钳工手动钻通φ10mm孔,与φ8mm孔接通,其中φ10mm孔深84.5mm, φ8mm孔深150mm,均属于深孔。以往的加工工艺,在斜面上钻斜油孔,全部依靠工人手工操作和简单的工装,工人劳动强度高,生产效率较低。在质量上,定位精度差,且孔位置易偏斜,难以保证孔相交性,加工后孔的相交处翻边毛刺较多,孔内表面粗糙度较差,会引起一系列的问题。如在供油时,孔内毛刺会造成垃圾夹杂,引起卡泵,造成推杆下体及滚轮卡滞、咬死或者引起滚轮拉毛,造成凸轮轴桃头损坏,从而造成机破事件。两孔相交处每次都需钳工打磨,打磨难度大、工作量大,且质量不可控。

图1 斜油孔图样

由于五面体龙门加工中心配置的万能铣头具有C轴可以360°旋转、B轴可以0°~105°旋转及最小分度0.5°的功能。产品图样工艺要求该斜油孔在25°斜面上,斜面垂线角度偏差为50°,<105°,经过分析和试验运行,万能铣头可以旋转到斜油孔方向,加工此斜油孔方案可行。因此,在该机床上通过万能铣头将C轴和B轴旋转到一定角度后可以直接进行加工。

4. 铣头角度和偏置计算

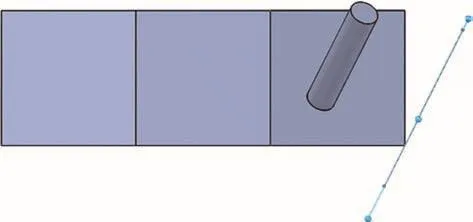

根据产品的结构,运用三维软件画出孔的模型(见图2),在孔位置拉伸出一个圆柱,方便寻找中心线。

模拟C轴旋转的方向和特点,在顶面草图中画出孔所在位置圆柱的中心线与机床X向的角度偏差,标注角度,就是C轴需要旋转的角度数,具体角度数标注如图3所示。

由于机床C轴旋转最小分度为0.5°,选取最近的角度数26.5°。机床万能铣头旋转26.73°之后,B轴旋转所在平面由之前的YOZ面变为与YOZ面夹角为26.73°的面,在三维图中建立参考基准面,如图4所示。

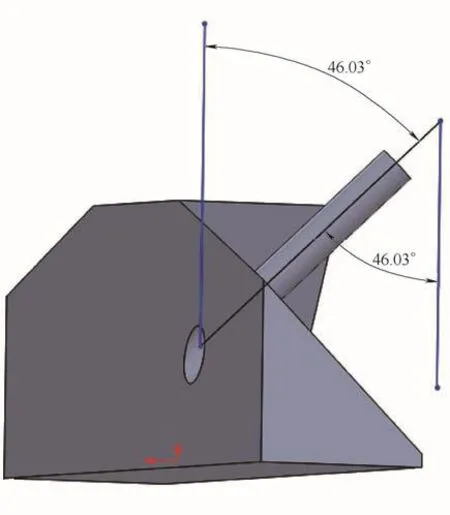

将该参考基准面正视,做出该参考基准表面上孔所在圆柱的轴线与纵向垂直角度的偏差,标注得到的角度数便是B轴需要旋转的角度数(见图5)。

标注得到的角度数为46.03°,这便是机床B轴需要旋转的角度数。偏转的角度数计算之后,再进一步计算出斜油孔起点位置相对于另加加工坐标零点的位置。

图2 三维简化模型

图3 C轴旋转角度

图4 C轴旋转后的参考基准面

图5 B轴旋转角度

5.刀具方案设计

由于科堡五面体龙门加工中心内冷压力超过245N,可以提供足够的压力,每台机体12档气缸孔,共12个斜油孔。综合考虑加工效率和加工孔的表面粗糙度等,充分利用机床高转速和高精度的特点,选用枪钻进行深孔的加工。具体如下:先选用φ10mm立铣刀锪平面,保证孔起点的位置精度,然后选用硬质合金钻头先钻导向孔,最后选用枪钻进行加工,直至钻穿与φ8mm油孔接通。该方案既可以保证两个相交孔中心线相交完全贯通,又能够保证加工出的孔的表面粗糙度。具体选用的刀具如图6所示。

6. 程序编制及实施

科堡五面体龙门加工中心具有五面加工软件,能自动完成附件头的交换和分度时主轴端坐标值的移动以及移动坐标轴的名称变更等繁琐的操作。可用通常编程方法,将各加工面作为XY平面,方便地编制出侧面加工用数控程序。可以以相隔90°的4个侧面为基准,加工0.5°间隔的任意侧面。

图6 选择的加工刀具

另外,由于本机床编程软件有三维坐标变换功能和用户宏指令功能。编程时,在所有加工面上,都可以把刀具轴向作为Z轴,根据笛卡尔坐标系确定X轴和Y轴。

由于本加工内容编程较为简单,采用手工编程完成。根据作图得到的角度数和起点坐标输入程序进行模拟实验加工,这里不再详细说明编程程序。

7. 结语

将该孔由钳工手工钻孔工序平移至五面体龙门加工中心进行加工,经过试验验证,加工出的孔表面粗糙度值可以达到6.3μm,且两孔轴线相交,贯穿性良好,孔内翻边毛刺消失。经过一段时间的加工验证,该方案加工出的孔质量稳定,整个工序时间由12h缩短至2h。借助气缸孔加工工位进行加工,不需要再经过专门的吊运和装夹,减少两道工序,4次翻身和5次吊运,在保证机体加工质量的同时,大幅提高加工效率,加工现场如图7所示。

图7 加工现场

本次斜油孔加工工艺的开发提高了机体的加工效率和加工质量,充分利用了机床的五面体多轴联动加工功能,今后,将不断利用机床的各种功能,借助三维模型,寻找更佳的加工方案,为产品的加工优化打下坚实的基础。