齿盘类零件加工工艺优化

2020-02-22沈阳机床股份有限公司辽宁沈阳110142魏兰杰

■ 沈阳机床股份有限公司 (辽宁沈阳 110142) 魏兰杰

1. 数控刀架齿盘结构

数控刀架是机床的主要功能部件,其精度主要取决于关键件——三联齿盘的精度。数控刀架齿盘结构局部剖视如图1所示。定齿盘固定在箱体中心孔中,动齿盘与定齿盘配合,锁紧盘在箱体里与定、动齿盘啮合。动齿盘上面有定位孔装配分度刀盘,刀盘与动齿盘装配找正后打两个锥销,保证刀盘精度稳定。刀盘转位由三联齿盘松开锁紧啮合即完成一个转位动作。

2. 齿盘加工工艺路线分析

齿盘类零件材质均选用低碳合金钢20CrMo,需要渗碳+淬火处理才能满足零件图样技术要求,使工件的表面层具有高硬度和耐磨性,而工件中心部分仍然保持着低碳钢的韧性和塑性。

图1 数控刀架齿盘结构局部剖视1-箱体 2-定齿盘 3-动齿盘 4-锁紧盘 5-主轴

定齿盘/动齿盘工艺路线安排如下:粗车(C61)→正火(R40)→半精车(C01)→立加Z05(铣齿钻孔)→钳工(S81)→渗碳(R13)→车(C61)(打销孔平面去碳层)→淬火(Z40) →平磨(M71)→内磨(M21)→外磨(M14)→齿磨(M99)→外磨(M14)。生产周期最快也要三、四个月,严重制约了数控刀架的供货计划。

3. 三次工艺改进

(1)第一次工艺改进 将热处理渗碳+淬火工序一次性完成。通过调整工艺,在销孔平面处增加防渗碳措施(镀铜和涂涂料),齿盘整体渗碳后直接进行淬火处理,不再转机加车间进行去碳层加工。由于减少了热加工与冷加工之间的辅助工序,生产周期缩短了很多。然而,改进后的两销孔防渗碳措施稳定性较差,经常出现淬硬现象,装配工序配作销孔时,钻头和铰刀无法正常切削,勉强加工也会影响销孔的尺寸和位置精度。攻关小组到处寻找合适的硬切削进口刀具,问题也没有得到有效解决。

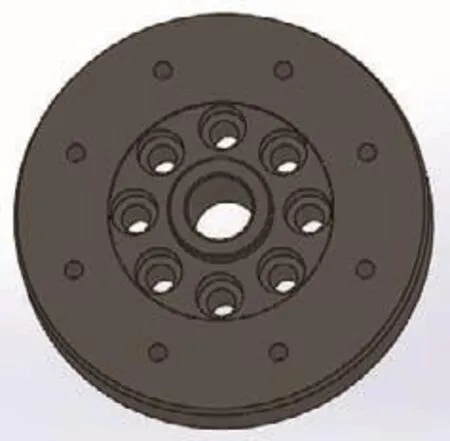

(2)第二次工艺改进 攻关小组认真分析刀架和齿盘的结构原理,经过反复论证,最后与设计人员共同制定了一个大胆的方案:取消刀盘,打销孔。通过其他方法进行安装定位,同时为确保刀架与刀盘的联接预紧力,动齿盘与刀盘的联接螺纹由6-M10均布(见图2)改为8-M8均布(见图3),经核算可以满足设计要求。

图2 6-M10均布联接螺纹

图3 8-M8均布联接螺纹

需要说明的是,刀架上刀盘与动齿盘联接打销子已经是国内机床功能部件几十年的“行规”,这个不成文的规定从我们建厂以来一直坚定不移地执行着。

取消刀盘定位销虽然缩短了生产周期,但也给撞车后刀盘精度的修复增加了难度。短期内没有出现问题,不证明方案的可持续性,优化方法必须要保证产品的稳定性并采取新的定位方法。经综合论证分析,现在的刀盘采用随机配做的方法,单件刀盘加工合格后安装到刀架光机上,然后通过机床导轨工装找正刀盘两侧的刀槽精度,即可满足刀架精度要求,因此,取消两处定位销孔不会影响产品的使用性能。如果用户在使用刀架过程中不小心造成刀架撞车,刀盘精度出现问题,维修时只要在机床上重新找正刀盘两侧面刀槽精度在0.02mm/150mm,系统设置刀架重新回零,即可恢复刀架精度。为保险起见,首先小量试制10台刀架,跟踪到主机厂,最后到机床终端用户。从调试到试运车,到机床(刀架)在用户现场加工使用两个月,没有出现其他问题,事实证明方案可行。决定大批量修改定齿盘和动齿盘工艺加工文件:C61-R40-C01-Z05-S81-R16(渗碳淬火)-S81- M71–M21-M14-M99。取消两处定位销孔,一次完成渗碳和淬火工序,缩短加工流程。

经过两次大规模工艺优化,齿盘生产周期缩短了将近一半时间。生产运行速度也明显改善。工艺技术改进后,运行了近两年时间,优化后的数控刀架没有出现相关的质量事故和市场不良反馈。但从生产角度考虑,齿盘工序和周转环节仍然很多,参照业已成熟的硬车工艺,攻关小组再次进行了工艺改进。

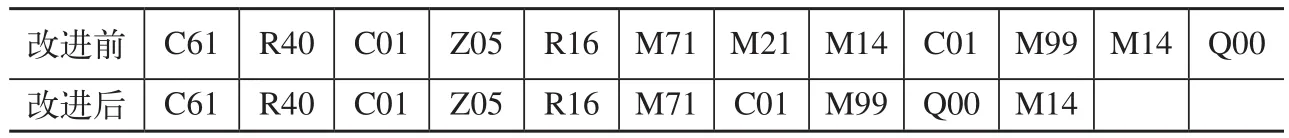

(3)第三次工艺改进 购进一台主机厂生产的精密数控车床HTC32,购买配置硬车刀具,选用山特维克可乐满硬车刀杆(LAG123G09-32B内孔刀杆)、外圆车刀片(N123G1-0300-0002-GECB200)和端面车刀片(BF-CNGM120404TS2 BC8110),如图4所示。试验加工淬火后的齿盘表面,在一次装夹中完成端面、外圆和内孔的全部精车内容,同时硬切槽刀将孔内密封圈环槽精车至要求的尺寸,严格保证加工部位的几何公差要求。经三坐标检测,零件精度完全能达到图样技术要求。决定第三次优化齿盘工艺加工文件,热处理工序后取消内磨及外磨工序。以车代磨加工至成品尺寸,具体工序路线改变见表1、表2。

图4 车床和刀具

表1 动、定齿盘工序路线改变

表2 锁紧齿盘工序路线改变

4.结语

为缩短齿盘的生产周期,攻关小组采用简单的思路、大胆的方案,不断地进行工艺分析和改进,通过取消定位销孔和以车代磨两项改善措施,将齿盘零件的生产周期缩短到一个半月以内,生产效率明显提高。优化方案实施后,连续4年没有出现质量问题,有效保障了公司为主机厂配套任务的顺利完成,同时外销市场也得到了发展。