铸造工业的感应加热第一讲 感应加热原理与感应熔炼电炉特点

2020-02-22李韵豪

李韵豪

应达(中国) 供图

编者按:本刊从2020年第1期开始连续12期连载李韵豪撰写的《铸造工业的感应加热》系列讲座,主要涉及目前铸造工业应用最多的中频无心感应电炉,介绍各类铸铁、钢,以及有色金属中铝、铜及其合金感应熔炼炉和保温炉的选型,电炉的设计以及感应器参数的计算;金属坩埚、石墨坩埚的设计以及感应器参数的计算;专题讨论感应电炉的供电系统及变频电源主电路的计算、谐波治理和功率因数提高问题;各类无心感应电炉的耐火材料、筑炉工艺、感应电炉循环水系统的设计;感应电炉的环境因素、电气电磁安全防护、环境保护问题等,内容浓缩了作者几十年的宝贵从业经验,对铸造工厂感应电炉熔炼设备的规划、选型、操作、维修和管理,提供非常实用的参考与借鉴,敬请关注。

1 序言

铸造工业使用的感应熔炼电炉,按有无铁心分为有心感应电炉和无心感应电炉,有心感应电炉即沟槽式感应电炉,无心感应电炉又称为坩埚式感应电炉。无心感应电炉又可分为真空和非真空炉。我们平常所说的无心感应电炉就是指非真空的无心感应电炉。

感应电炉按频率可分为工频、中频和高频感应电炉。感应电炉的频率如何划分,目前行业内还没有统一方法。常见划分方法有以下两种:

1)500Hz以下为低频,1~10kHz为中频,20~75kHz为超音频,100kHz以上为高频[1-3]。

2)按国标规定的电热设备频率区段分类划分:直流设备——工作在0Hz(直流或恒定场)的设备;低频设备——工作在>0~<60Hz的设备;工频设备——交流公用电网频率(通常为50Hz或60Hz)的设备;中频设备——工作在频率高于工频但≤10kHz的设备(GB/T 5959.1—2019:工作在>60Hz~100kHz的设备)。高频设备——工作在频率>10kHz但≤300MHz的设备(GB/T 5959.1—2019:工作在>100kHz~0.3GHz的设备)。

按用途分,对炉料进行熔炼、保温和浇注的感应电炉分别称为感应熔炼炉、感应保温炉和感应浇注炉。

中频无心感应电炉的主电路分为并联逆变电路和串联逆变电路。多路输出变频装置由同一台(组)整流器向多台逆变器供电,形成多路彼此独立的中频功率输出,给处于熔炼或保温的多台中频无心感应电炉同时供电的装置(即所谓“一拖二”“一拖三”等)。

2 感应熔炼电炉特点

从世界上第一台感应熔炼电炉诞生至今,不过149年。19世纪70年代弗兰蒂首先开始感应电炉的实验,1871年在意大利首先获得专利。1890年科尔比获得熔化金属的感应电炉专利[4]。第一台实用感应电炉于1900年由谢林在瑞典开始应用。谢林的电炉为水平熔沟开槽式工频感应电炉,开始用于黄铜之类的有色金属合金熔炼;后经过怀亚特改进成为垂直U型闭槽式有心感应电炉。现在的无心感应电炉的发展是从1916年诺斯拉普开始的[5]。而在此之前,铸造工业熔化金属都是采用火焰炉。

如果仅从经济性考虑,则早期的火焰炉熔炼金属要优于任何电加热熔炼,包括感应熔炼。这是因为从发电到金属被感应熔炼,要经过多次能量转换,而每次转换都带来电能和热能的损耗。以火力发电为例,从燃料燃烧获得的热能转换为机械能和电能会损耗一部分能量;由电能从发电厂到感应熔炼电炉的中途,一部分电能也在升压、降压变压器、高低压传输线中转变为热能而消耗掉,剩下的电能在感应熔炼电炉转变为磁场能,再由磁场能转化为热能使金属加热,又产生新的能耗。

尽管如此,由于感应熔炼电炉的下述特点,且随着发电量的增长及电源设备、计算机、电力电子技术的不断进步,感应熔炼电炉还是得到了越来越广泛的应用。

2.1 具有高功率密度

高功率密度使被加热金属自身感应产生足够大的电流,使金属熔化;电磁力使金属熔液搅动。这一特点带来的好处如下:

1)熔炼时的热量直接产生于金属炉料内,并非由外界热传入,这就为不同熔点包括高熔点的难熔金属加热到熔化温度提供了可能。制约提高熔炼温度的因素实际上只是装载液态金属坩埚的坚固性和阻止热量向周围介质辐射损失的可能程度。

2)炉料自身发热、熔化,使熔炼速度快,可以提高生产率,降低生产成本,同时也为在烧损最少的情况下熔炼一定成分合金创造了有利条件。金属熔液中气体含量和非金属夹杂物少,加热均匀,在加热过程中不会产生局部高温,这些对于贵重金属和稀有金属及其合金的熔炼更有意义。

3)由于这个特点,熔炼不仅可以在空气气氛下进行,也使炉料在真空和保护气氛中熔炼成为可能。

4)熔液在电磁力的作用下引起搅拌,电磁搅拌作用改善了金属熔液化学反应动力学条件,熔液的化学成分均匀、质量高,尤其有利于熔炼碎屑、薄片等废料,熔炼铸铁、铸钢时使用不含碳质的坩埚,合金可以免受增碳的影响,可以多用或全部使用废钢增碳的方法生产合成铸铁。

5)炉料自身发热熔化,没有因为能量载体的燃烧而形成燃烧生成物,这样可以避免金属质量降低。炉子坩埚外围温度低,噪声、烟尘易于治理,使铸造生产符合国家环境保护方面的法律法规,作业环境条件好。

2.2 可重现性

感应加热具有可重现性,即只要给定金属的材质、熔化温度、浇注温度及熔炼时间,感应熔炼炉所需的功率就基本恒定,因此可以用作业时间确定精确的熔化温度,工艺重复性好,铸件品质稳定。这个特点带来的好处如下:

1)感应电炉,尤其是中频无心感应熔炼电炉,设备紧凑,功率方便可调,熔炼炉可以同铸造设备组成生产线,做到同步生产。

2)由于可重现性,感应电炉可根据加入炉料量和预设浇注温度,电源可以自动投入电功率,在特定的功率、作业时间下形成的工艺,确保铸件质量,降低废品率。

3)便于同计算机、测温装置(红外测温仪、热电偶等)、温控系统及半导体变频装置(SCR、IGBT、MOSFET变频电源)等组成一个闭环的计算机控制系统,以实现熔炼、浇注温度的精确控制及自动化。如对加料熔化、保温、炉衬预热及烧结等实行可编程自动化作业,人工操作仅限于开启电源,工作期间自控系统会自动根据加料量和温度等参数的变化,使电源处于高效运行状态来完成升温、保温的全过程。采用计算机过程控制和提高自动化程度,可以缩短加热和熔炼时间,提高产品质量和生产率,从而节省电能。

4)便于铸造工厂实现现代化管理体系。

感应加热上述两个特点带来的好处,使得感应熔炼、保温、浇注电炉能够保证21世纪铸造工业现代化生产的3S标准(SURE可靠、SAFE安全、SAVING节能)及3C标准(COOL低温、CLEAN清洁、CALM安静)。

也同样基于感应熔炼电炉的上述特点,无心感应电炉熔炼金属也是有缺陷的,以无心感应熔炼炉熔炼铸铁为例:由于炉渣导电性低,受电磁场加热作用小,炉渣的加热主要是由铸铁熔液传导过来的热量,炉渣温度低,它的反应能力也就减弱。炉渣吸收了能量,会降低系统的总效率[6-8]。

3 感应加热基本原理

1831年法拉第发现:当通过导电回路所包围的面积内的磁通量发生变化时,该回路中就会产生感应电动势,若回路闭合,就会产生感应电流。根据法拉第的上述发现,马克斯威尔提出电磁感应定律的数学表达式为

式中 ε——闭合回路中感应电动势瞬时值(V);

Ψ——Ψ=nΦ,匝数为n及磁通为Φ的回路的磁链总数(Wb);

t—— 时间(s)。

回路交链的磁通Φ与时间t接近于正弦关系,感应电动势ε的有效值可以写成

式中 E——感应电动势ε的有效值(V);

f——电流频率(Hz);

n——感应器线圈的匝数(匝);

Φ——回路交链的磁通(Wb)。

这时导体中的功率则可由下式确定

式中 P——导体中的功率(kW);

φL——E、I的夹角(º);

I——感应电流(A)。

式(3)中,nI(匝数×安培)决定任何电磁装置的载流部分(铜导体)的体积,而磁通Φ则决定磁路的截面积。

置于交变磁场的金属炉料在感应电动势作用下产生电流,克服电阻而转换为热能。根据焦耳-楞次定律,热量的数学表达式为

式中 Q——电流通过电阻时产生的热量(J);

I——感应电流(A);

R——金属炉料的表层电阻(Ω);

t——加热时间(s)。

有两位科学家有必要提及,就是福考特和希维赛德。福考特提出了涡流理论,1868年希维赛德发表了“铁心中电流的感生”为题的论文。至此,感应加热这个概念才得以形成,为感应加热进入铸造工业迈出了第一步。

处于交变磁场中的金属材料如果是铁磁性的,当起始加热温度未超过该材料的磁性转变点(居里点)温度之前时,还会由于磁滞现象所引起的热效应,但这种由磁滞损失引起的热效应,在加热中的作用是次要的,而且当铁磁性材料的温度超过居里点,材料失磁,这种磁滞引起的热效应也就随之消失。

总之,法拉第的电磁感应定律是感应加热的基础,也是近代电工学、电子学的基础,以上提到的其他定律和后面提到的涡流趋肤效应等电磁效应都是由这一定律引起的,都是它的后果[9-11]。

4 感应电流电磁效应

4.1 趋肤效应

线圈导体中的交变电流和金属炉料内的涡流在其横截面上的电流密度不均匀分布,最大电流密度出现在该横截面的表层,并以指数函数规律向心部衰减,这种现象称之为趋肤效应。

趋肤效应产生的原因:当在金属炉料两端施以交流电压U时,则金属炉料内建立起交变电场。由于电磁感应,炉料中电流所形成的交变磁场又产生一个方向相反的感应电势ε。由于炉料心部穿透的磁通比表面多,心部的感应电动势ε1大于表面的感应电动势ε2,即U-ε1<U-ε2,故表面电流密度I2>心部电流密度I1。电流密度沿表层分布,如图1所示。

图1 电流密度沿表层分布

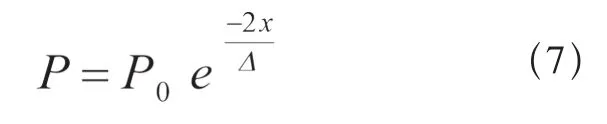

电流密度沿表层分布的表达式为

式中I——从坩埚内壁到中心点的电流密度(A/m2);

I0——导体表面的电流密度(A/m2);

x——坩埚内壁表面到中心任一点的距离(m);

e——自然对数,e=2.718;

Δ——电流透入深度(m)。

根据电磁场理论,电流透入深度Δ值的计算式为

式中ρ—— 炉料的平均电阻率(Ωm);

ω—— 角频率,ω=2πf(rad/s);

μ0—— 真空磁导率,μ0=4π×10-7(H/m);

μr—— 金属炉料的相对磁导率(H/m);

f—— 电流的频率(Hz)。

由于功率与电流是平方的关系,故

式中P0——表面处的功率密度值(W/m3)。

炉料由表面及里的电流分布及功率分布如图2所示。

由图2可以看出,约有63.2%的电流在厚度为Δ的表面层内流动,86.5%的感应功率在Δ的表面层内转化为热能[12-13]。

4.2 邻近效应

图2 炉料由表面及里的电流分布及功率分布

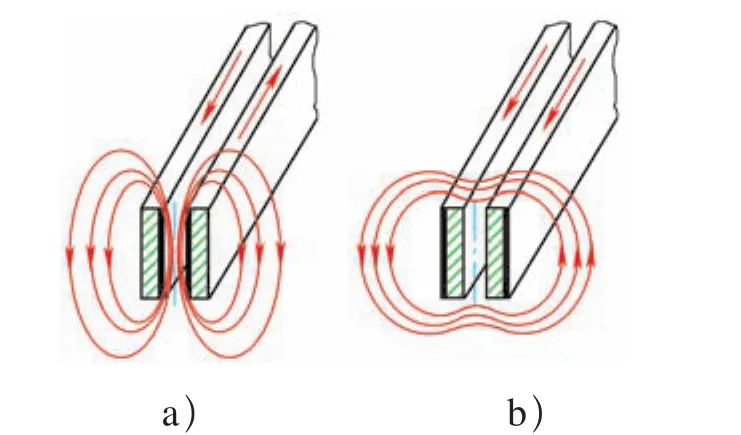

通以交流电流的相邻两金属导体的电流密度要重新分布。当两导体的电流方向相反时,最大值出现在导体内侧;反之,最大值出现在导体外侧,这种现象称为邻近效应。

平行放置导体中的邻近效应现象如图3所示。

图3 平行放置导体中的邻近效应现象

邻近效应产生的原因:设在任何瞬间,两平行导体中的电流方向相反(见图3a),在导体之间由两电流所建立的磁场方向相同,两导体间的总磁场增大,而两导体外侧的磁场减弱。位于导体外侧的电流“线”比内侧电流“线”交链较多的磁通,因而沿外侧的电流线比内侧感应的反电势大,外侧的电源电势与反电势之和较内侧低,因此导体外侧电流密度较内侧小。

如两平行导体的电流在任何瞬间方向相同(见图3b)导体外侧电流密度较内侧大[5]。

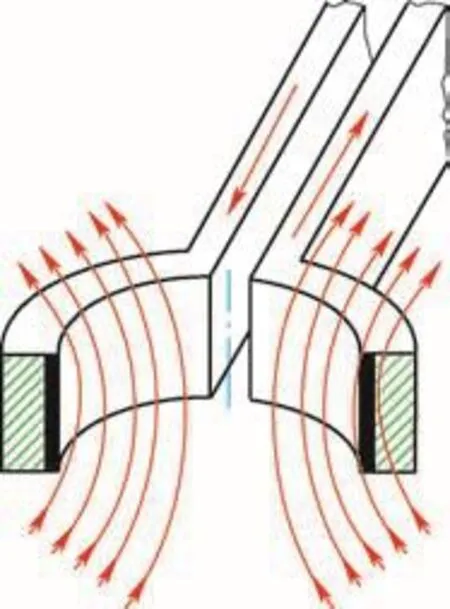

4.3 圆环效应

当交变电流通过圆环形线圈时,最大电流密度出现在线圈导体的内侧,这种现象即是圆环效应,如图4所示。

磁力线在环内较密集,环外分散,因此外侧电流线较内侧穿透较多的磁通,反电势大,所以外侧的总电势和电流密度较内侧小。

圆环效应对圆柱体炉料外表面加热时起有利作用,这也是为什么炉料在螺线管感应器内加热多数情况下不必加导磁体的原因。而对内孔加热或平面加热时,圆环效应对加热是不利的,这时可利用导磁体改变磁力线状态,把电流由内侧驱赶到外侧[5]。

图4 圆环效应示意

4.4 端部效应

分为炉料的端部效应和感应器线圈的端部效应。

趋肤效应描述了金属炉料横截面上的磁场分布,而端部效应却显示了炉料和感应线圈端部的磁场分布,它将影响沿炉料轴向的功率分布及炉料加热温度的分布情况。对于纵向磁场中的非磁性炉料,炉料的端部效应使炉料端部吸收的功率增加,对于磁性炉料,端部效应使其吸收的功率增加还是降低,取决于坩埚的半径、材料特性、频率和磁场强度。由于感应熔炼电炉绝大多数时间炉料处于非磁性状态,端部效应使炉子上部和下部功率密度提高。但由于电磁搅拌作用,端部效应施加的影响被掩盖,但其影响还是存在的。

邻近效应、圆环效应、端部效应其实是趋肤效应的特殊表现形式。感应加热是上述四种效应的综合应用,感应器线圈系统的作用表现为圆环效应,炉料系统表现为趋肤效应,两者之间是邻近效应和端部效应[4-5,11-12]。

5 感应熔炼电炉设计与感应器参数计算程序与方法

5.1 感应熔炼电炉设计

(1)设计前需要掌握的原始资料、数据

1)熔化金属的名称、牌号及化学成分(依据国家标准、行业标准或用户提供的企业标准)。

2)该材料的熔化温度及浇注温度(一般可由用户提供或依据相关手册等资料)。

3)该材料室温密度和液态密度。

4)该材料固态及液态的平均比热容(指的是质量定压比热容,单位:kJ/kg.K)、潜热(即相变潜热)、固-液之间的熔解热(单位:kJ/kg)。

5)该材料的室温和液态电阻率(单位:Ωm)。

6)工作性质:短期连续、长期连续或全年连续。班制:一班制、二班制还是三班制。生产率(t/年)或电炉容量。

(2)用户现场的相关技术条件

1)现场生产占地、车间高度、桥式起重机(天车)情况等。

2)现场动力条件:整流变压器容量、网侧电压、频率、电网公共连接点的短路容量,以及电力部门给用户企业的供电协议容量,用户对功率因数及消除谐波的要求等。

3)现场水质条件:用户提供循环水的总硬度、电导率、pH值、溶解性及悬浮性总固体含量等。

4)现场环境条件:用户所在地的海拔高度、气象数据,极端最高或最低气温(干球温度),最热月平均相对湿度,全年雷暴日数(订整流变压器时需提供)[4,9,10,13]。

5.2 感应器参数计算程序与方法

1)根据需要液态金属的连续性,选用“一用或一用一备”还是“一拖二”、“一拖三”。

2)确定电源形式,计算额定功率。熔炼炉的额定功率要保证单位时间必须传递给炉料的能量,其值决定于生产率及在浇注温度时金属的热含量。保温炉除了要求指定时间升温外,还要不低于烧结炉衬时必需的最低功率。根据炉容量、功率、熔化金属材质及电磁搅拌等确定频率。

3)感应器和坩埚几何尺寸的确定。在感应熔炼电炉中,熔炼黑色金属中铸铁、钢的感应器和坩埚几何尺寸,与有色金属铜及铝等金属坩埚、石墨坩埚不同。同是黑色金属铸铁和钢的保温炉、熔炼炉的感应器与坩埚的几何尺寸又有所不同。我们在后续章节中将分别介绍。

4)根据材质不同,用合理的直径与高度比确定感应器的直径、高度。

5)感应器参数的计算。感应器设计分为变压器法和电磁场法。

变压器法是以空心变压器的设计原理为依据,即磁路系统的计算方法,它是将感应器视为变压器的初级绕组,将金属炉料视为变压器的次级绕组(负载),从变压器的电压方程式入手,导出近似计算公式。

电磁场法是以电磁场理论为基础的计算方法,因为引入贝塞尔函数来计算感应器和金属炉料系统的基本电参数,如电阻、电抗等,所以又称为“贝塞尔函数法”。它是从电磁波在金属圆柱体中的传导公式出发,应用马克斯威尔方程式,按照不同的具体条件计算熔炼电炉感应器。

这两种计算方法都有应用,但目前国内以应用变压器法计算的较多。变压器法的优点是物理概念清晰,计算程序较简单,缺点是计算小容量电炉感应器时误差较大。产生误差的原因是在计算参数时由于趋肤效应,电流分布在炉料较薄的表层中,炉料的电阻R2同炉料的电抗X2=ωL2相比非常小,即

式中 R2——炉料的电阻(Ω);

ω——角频率,ω=2πf(rad/s);

L2——炉料的自感系数。

但在小容量电炉中,R2与X2相比如果不是足够小,则必须用K=R2/ωL2加以校正,但这一校正,往往不够准确。有文献说,变压器法计算误差是由感应器铜管内侧壁厚比合理值较薄而引起,这不确切,因为即使是用电磁场法设计,铜管内侧壁厚不足,也会引起匝数上的误差。

有色金属如铝、铜及其合金的感应熔炼炉感应器的设计一般都用电磁场法。金属坩埚、石墨坩埚熔炼有色金属或化工用反应釜加热,用变压器法设计是不合适的。金属或石墨制成的坩埚的加热是空心圆柱体的感应加热,电磁场法中对此有专门的设计公式。

早年设计熔炼电炉感应器参数时,都是采用汤景明教授的《感应加热技术应用及其设备设计经验》一书中介绍的方法——变压器法,但发现调试数据反映出线圈匝数误差较大。尤其是较小容量的熔炼电炉,一般呈现匝数偏少。针对这个问题笔者曾请教过汤景明教授,汤教授给笔者介绍了他书中采用变压器法设计感应器参数的来历。原来,这本书是汤教授20世纪60年代在苏联列宁格勒电工学院(现俄罗斯圣彼得堡电工大学)学习和在沃罗格金高频实验室(现沃罗格金高频研究院)实习时带回来的讲义、笔记汇编整理而成。锻造透热感应器设计由A·E·斯路霍茨基教授讲授,用的是电磁场法,而铸造熔炼感应器设计由另一位教授讲授(由于年久,该教授姓名记录笔者找不到了),采用的是变压器法。汤教授在编书时,将这些讲课资料经整理后发表。汤教授这部书1975年由机械工业出版社出版,限国内发行。由于当时处于“文革”时期,感应加热新的文献国内看不到,所以后来国内不少出版物在涉及熔炼炉感应器参数计算时也多沿用这本书介绍的变压器法。笔者记得汤教授当时对笔者说:用变压器法设计5t以上的电炉参数还可以,5t以下的电炉误差太大,以后计算熔炼炉感应器参数你不要用我书上的方法(指变压器法),就用电磁场法(贝赛尔函数法)[14-16]。

6 有关感应熔炼电炉设计与制造的国家标准、行业标准

感应熔炼电炉的设计与制造要遵循和参考相关的国家标准、行业标准。

6.1 电热装置基本技术条件类

GB/T 10067.1—2019《电热和电磁处理装置基本技术条件 第1部分:通用部分》(2019-08-30发布,2020-03-01实施)。

GB/T 10067.3—2015《电热装置基本技术条件第3部分:感应电热装置》。

GB/T 10067.31—2013《电热装置基本技术条件第31部分:中频无心感应炉》。

GB/T 10067.32—2013《电热装置基本技术条件第32部分:电压型变频多台中频无心感应炉成套装置》。

GB/T 10067.33—2014《电热装置基本技术条件第33部分:工频无心感应熔铜炉》。

GB/T 10067.35—2015《电热装置基本技术条件第35部分:中频真空感应熔炼炉》。

6.2 电热装置的安全类

GB/T 37752.1-2019/ISO13577-1:2016,IDT《工业炉及相关工艺设备安全 第1部分:通用要求》。

GB 5959.1—2019/IEC60519—1:2015,IDT《电热和电磁处理装置的安全 第1部分:通用要求》(2019-08-30发布,2020-03-01实施)。

GB 5959.3—2008/IEC60519—3:2005,IDT《电热设备的安全 第3部分:对感应和导电加热装置以及感应熔炼装置的特殊要求》。

6.3 电热装置的试验方法类

GB/T 10066.1—2019/IEC60398:2015 ,IDT《电热和电磁处理装置的试验方法 第1部分:通用部分》(2019-08-30发布,2020-03-01实施)。

GB/T 10066.3—2014/IEC62076:2006,IDT《电热装置的试验方法 第3部分:有心感应炉和无心感应炉》。

6.4 工业电热装置能耗分等类

GB/T 30839.1—2014 《工业电热装置能耗分等第1部分:通用要求》。

GB/T 30839.31—2014 《工业电热装置能耗分等 第31部分:中频无心感应炉》。

GB/T 30839.32—2014 《工业电热装置能耗分等 第32部分:电压型变频多台中频无心感应炉成套装置》。

GB/T 30839.33—2015 《工业电热装置能耗分等 第33部分:工频无心感应炉》。

GB/T 30839.34—2015 《工业电热装置能耗分等 第34部分:工频有心感应炉》。

以上都是近年来新修订的国家标准,还有一些国家标准、行业标准年久失修,有些仍在使用,有些已经作废。

6.5 仍在使用的标准

GB 50056—1993《电热设备电力装置设计规范》。

JB/T 8669—1997《中频感应加热用半导体变频装置》。

6.6 已作废的标准

JB/DQ 5072—1982《中频无心感应炉感应器工艺守则》。

JB/DQ 5074—1982《工频无心感应炉感应器工艺守则》。

这两个标准作废后,再没有新的行业标准代替,而是由企业自行制定标准。但JB/DQ 5072—1982、JB/DQ 5074—1982这类已作废的行业标准对感应熔炼电炉设计者来说,仍有一定的参考价值。