某型柴油机曲轴热处理工艺开发

2020-02-22陈世英张太洪苏程

陈世英,张太洪,苏程

中车资阳机车有限公司 四川资阳 641301

1 序言

某型柴油机曲轴材质34CrNi3MoA,曲轴主轴颈和连杆颈直径较大,且调质后力学性能要求高(其中抗拉强度1000~1130MPa)。为保证曲轴稳定达到力学性能要求,可采用我公司曲轴卧式水-空循环交替智能控时淬火技术进行调质,确保曲轴达到力学性能、金相组织等技术要求。

但是,该曲轴材质34CrNi3MoA属于中合金钢,合金含量较多,采用清水作为淬火冷却介质在冷却过程中存在很大的开裂风险,因此需对该曲轴调质工艺进行研究,实现中合金钢曲轴水淬的工艺突破。同时还应控制卧式调质的弯曲变形,保证满足曲轴的后续加工余量要求。

2 曲轴技术参数

2.1 材质

34CrNi3MoA 钢,其化学成分要求见表1。

2.2 锻件主要尺寸

曲轴锻件总长5500mm,重量5450kg,主轴颈直径330mm,连杆颈直径280mm。在锻件自由端和功率输出端留出连体试棒,连体试棒直径330mm。三维曲轴锻件如图1所示。

图1 三维曲轴锻件

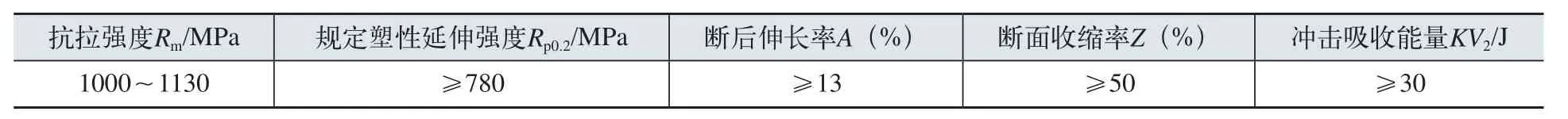

2.3 热处理技术要求

(1)力学性能 曲轴锻件毛坯状态进行调质处理后,分别从锻件自由端和功率输出端留出的连体试棒截取一套纵向试样,检测曲轴力学性能。具体取样位置如图2所示。曲轴的力学性能要求见表2。

(2)金相组织 利用力学性能试样残件检验调质后金相组织,应为均匀细致的回火索氏体,或回火索氏体+铁素体,其结果按GB/T 13320—1991中第三评级图评定,以1~3级为合格。

(3)晶粒度 利用力学性能试样残件,按GB/T6394—2002规定进行锻件晶粒度检查,其级别应为5~8级。

表1 34CrNi3MoA钢化学成分(质量分数) (%)

图2 曲轴调质力学性能取样位置

表2 曲轴力学性能要求

(4)变形要求 曲轴调质后,整轴弯曲变形不大于9mm。

3 热处理工艺难点分析

3.1 力学性能分析

曲轴要求毛坯经调质后在输出端与自由端的连体试棒上各截取一套纵向试样进行力学性能检测,抗拉强度要求为1000~1130MPa,且自由端和输出端抗拉强度差值≤80MPa。我公司曾生产过34CrNi3MoA钢的另型曲轴,经调质处理后,抗拉强度要求均为800~950MPa,且针对两端取样的大型曲轴,两端抗拉强度差值通常要求为≤100MPa。由于该曲轴力学性能要求较以往更高,且自由端和输出端抗拉强度均匀性要求更严,因此为保证稳定达到力学性能要求,可适当优化曲轴原材料化学成分,添加微量元素V等的含量。另外,曲轴调质淬火冷却时需要加快冷却速度,改善冷却效果。

3.2 淬裂性分析

曲轴本身形状结构复杂,厚薄悬殊大,加热和冷却过程中将产生很大的热应力和组织应力。另外,该曲轴材质为34CrNi3MoA,属于中合金钢,合金含量较多,由于合金元素会不同程度增加过冷奥氏体的稳定性,使奥氏体等温转变图曲线右移,故34CrNi3MoA钢材料淬透性好,DI值可高达200~400mm,因此采用清水作为淬火冷却介质在冷却过程中存在很大的淬裂风险。制定该曲轴调质工艺参数时需综合考虑,制定出合理的空冷和水淬的工艺参数,严格控制水和空气交替冷却时的各段冷却时间,确保曲轴在不出现淬火裂纹的前提下达到较高的力学性能等技术要求。

3.3 变形分析

曲轴采用卧式调质的方式,即曲轴摆放于台车炉中加热,保温结束后通过吊具将其转移至卧式淬火水槽中执行冷却工艺。曲轴在加热时长时间处于高温状态、淬火时温度急剧降低,整个过程中会产生巨大的热应力和组织应力,加上生产现场存在的诸多偶然因素,都将导致曲轴最终产生不同程度的弯曲变形,给后续加工带来困难。因此,为了控制曲轴卧式调质的弯曲变形,必须在加热、转移和淬火冷却过程中采取有效措施,尽量保持曲轴平稳。

4 曲轴调质试制

首先将该曲轴原材料光坯专用试件(材质34CrNi3MoA)进行等效调质试验,然后采用经过验证及优化的水-空循环交替控时淬火工艺参数,对曲轴实物进行调质,保证曲轴自由端和输出端力学性能、金相组织等满足曲轴技术要求,同时还应控制曲轴卧式调质过程的弯曲变形。

4.1 调质工艺参数制定

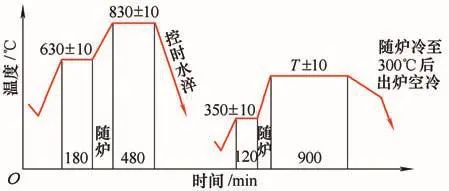

(1)采用阶梯加热工艺方式 为减小内外温差,加热时采用增加一段中间保持温度630℃的阶梯加热方式,避免曲轴心部在处于弹性状态时因温差而产生的热应力在曲轴心部形成裂纹或使原有显微裂纹扩大[1]。

(2)采用水-空交替控时淬火技术 即采用冷却能力差异最大、对环境无污染和使用成本最低的水和空气两种淬火冷却介质对曲轴进行淬火冷却。从理论上讲,采用水-空循环交替淬火并通过计算机严格控制各段冷却时间,可以获得水与空气之间的任何冷却曲线,这也是控时淬火技术的基本原理[2]。

控时冷却第一阶段:空气预冷。由于该曲轴尺寸较大,合金含量多,可采用较长时间的空气预冷,以减少曲轴的整体热容量,减小淬火冷却过程中的热应力,降低淬裂风险,为增加下一阶段的冷却速度提供了条件。

控时冷却第二阶段:水+空气循环交替冷却。通过严格控制各段水冷和空冷的时间,模拟出不同冷却速度的淬火介质。水冷时,当曲轴表层冷却到Ms点附近或以下的某一温度后,停止快速冷却,转为缓冷处理;在采用空冷时,次表层的热量传向表层,表层的温度升高,表层刚刚转变的淬火组织发生自回火,并使表层的塑性、应力状态得到调整,减小开裂倾向。不断重复这样的快冷与缓冷的交替工艺,直到曲轴的温度达到冷却工艺要求的温度,余温在200℃左右后停止冷却。

初步制定调质工艺参数如图3所示,控时水淬为:预冷+水1+空1+水2+空2+水3+空3+水4+空4+水5+空5+水6+空6+水7。

图3 曲轴调质工艺曲线

4.2 试件等效调质试验

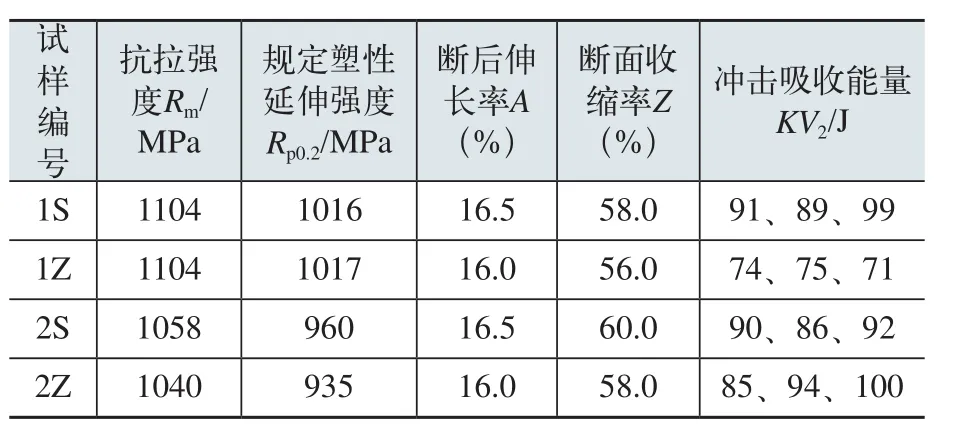

将该曲轴原材料光坯专用试件进行等效调质试验,验证上述工艺参数的淬火效果(回火温度T设定为620℃),为该型曲轴调质工艺参数的选定提供依据。调质后力学性能结果见表3,满足曲轴技术条件的要求。

4.3 曲轴实物调质

(1)曲轴调质工艺参数 采用经过试件等效试验验证的上述水-空循环交替控时淬火工艺参数对曲轴实物进行调质,保证曲轴自由端和输出端力学性能、金相组织等满足曲轴技术要求。

(2)变形控制方案 采用卧式调质方式,曲轴横放在加热炉中,由于长时间处于高温状态,极易在加热、转移和淬火冷却过程中产生弯曲变形。为了控制曲轴弯曲变形在后工序加工余量范围内,防止曲轴产生过大弯曲变形,采取以下措施:

1)设计制作在台车炉中加热时的专用支撑和淬火冷却时的吊挂转移专用平衡吊具,使曲轴在炉子中加热和出炉淬火冷却过程中尽量保持平稳。

2)为防止产生过度弯曲变形,根据曲轴锻件毛坯的尺寸和结构,采用淬火加热时5点支撑、冷却吊运时4点吊挂的方式,使曲轴的重量均匀分布在各个支撑上,具体支撑和吊挂部位如图4所示[3]。

3)淬火后测量曲轴变形情况,回火装炉时高点向上,通过中间支撑预留间隙的方式使淬火态的曲轴在回火过程中产生适量的反变形,以控制曲轴调质后的最终变形。

(3)曲轴调质试制 在试件等效调质试验验证合格的基础上,按上述曲轴水-空交替控时淬火卧式调质工艺参数和变形控制方案对曲轴进行调质处理。其中淬火冷却过程如图5所示。

表3 0#试件等效调质力学性能

图4 曲轴淬火加热支撑和冷却吊挂位置

图5 卧式淬火冷却过程

曲轴调质处理后,按规定进行力学性能、金相组织等检验,且进行划线检查变形情况,确保满足下道工序加工要求。

1)分别从锻件自由端和功率输出端留出的连体试棒规定位置截取一套纵向试样进行力学性能检测,结果见表4,1#、2#两支曲轴的输出端和自由端力学性能和两端强度差均满足技术要求。

表4 曲轴调质力学性能

2)利用力学性能试样残件检验调质后金相组织,1#、2#曲轴均为回火索氏体,结果按GB/T 13320—1991中第三评级图评定,1#曲轴为1级、2#曲轴为2级,满足技术要求,金相组织分别如图6、图7所示。

3)利用力学性能试样残件,按GB/T6394—2002规定进行锻件晶粒度检查,1#、2#曲轴晶粒度级别均为7.5级,满足技术要求。

图6 1#曲轴金相组织(500×)

图7 2#曲轴金相组织(500×)

4)淬火后测量曲轴变形情况,整轴弯曲最大5mm,回火装炉时高点向上,通过中间支撑预留间隙的方式使淬火态的曲轴在回火过程中产生适量的反变形,以控制曲轴调质后最终弯曲变形量,该两支曲轴回火后变形弯曲最大6mm,满足下道工序加工余量要求。

5 结束语

通过工艺试验及曲轴试制,确立了该大型34CrNi3MoA 钢曲轴的水-空交替控时调质处理工艺方案和工艺参数,并应用于实际生产,调质处理后的力学性能稳定,一次检验合格率高达100%,保证了曲轴的质量。

采用阶梯加热、淬火前空气预冷和严格控制水-空交替淬火冷却各段时间的方式,能减小大型34CrNi3MoA曲轴在加热和淬火冷却过程中产生的应力,降低开裂风险,实现了大型中合金钢曲轴水淬的工艺突破。