芳烃联合装置溶剂再生塔再沸器管束修复过程分析

2020-02-22伊春梅李宪亮康海燕

伊春梅,李宪亮,康海燕

山东美陵化工设备股份有限公司 山东淄博 255430

1 序言

某公司芳烃联合装置溶剂再生塔的一台插入式再沸器管束(U形),在运行过程中发生了管头泄漏事故,由我公司负责对其进行改造修复。经检查,泄漏点在换热管内壁熔合线附近,后经水压试验发现漏点有二十多个,并且抽出管束后发现滑道出现多处径向断裂(见图1)。

众所周知,溶剂再生塔操作波动大,设备腐蚀严重。经分析得知,腐蚀和振动的联合作用最终导致了管束的泄漏。因此为了保证该管束的使用年限,满足用户的使用要求,必须从耐蚀性及防振两方面入手,对管束进行修复。管束主要参数见表1。

图1 滑道断裂情况

2 修复方案

2.1 更换管板材质

管板原材质为16MnⅢ锻件堆焊S30403,堆焊层厚度为6mm,现整体更换为S22053Ⅳ锻件。因为S22053双相不锈钢的铬含量较高,具有较高的耐氯离子应力腐蚀断裂性能、良好的成形性及焊接性、较好的耐腐蚀性能,所以比较适合用在这种操作条件中。

我们对用于管板的S22053Ⅳ锻件提出了以下要求:

1)S22053双相钢锻件材料表面质量、力学性能、尺寸的允许偏差、交货状态、力学性能和产品标记等应满足NB/T47010—2010的规定。

2)S22053锻件级别为Ⅳ级,供货状态为固溶状态,不允许补焊。

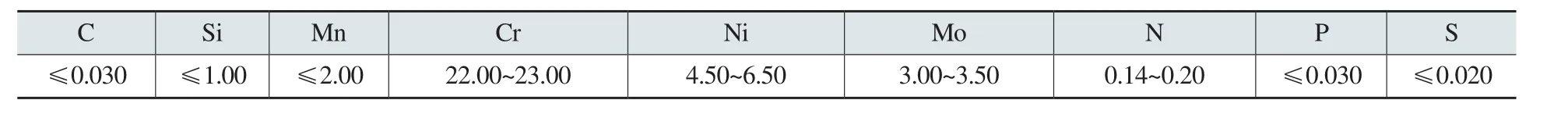

3)S22053锻件化学成分见表2,力学性能见表3。

4)S22053锻件做夏比V型冲击试验,应符合GB/T 229—2007要求,取样位置在T/2厚度处,试样轴线为切向,缺口长度方向应垂直于上下表面。

表1 管束主要参数

表2 S22053化学成分(质量分数) (%)

表3 S22053锻件力学性能

5)S 2 2 0 5 3锻件逐件取样,3个全尺寸(10mm×10mm)试样的-40℃冲击吸收能量平均值不得低于54J,允许其中一个最低值不低于40J。

6)记录侧向膨胀量和纤维状断口百分数供参考。

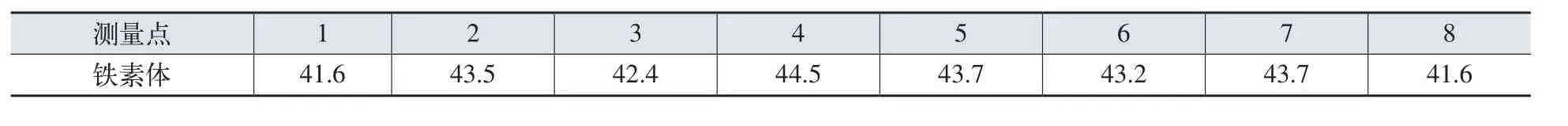

7)在热处理后的锻件上,应取样进行金相组织切片检测。同一炉号的材料可用同一试样。试样断面应是平衡结构,无有害的第二相,或在颗粒边界上无沉积物存在。铁素体含量为40%~60%,且不允许有σ相、X相等有害相的析出。

8)锻件坯料在相当于钢锭的头部取样,按ASTME381经酸浸低倍试验不得有肉眼可见的缩孔、气泡、裂纹、分层等缺陷。S22053双相不锈钢的耐点蚀当量应符合PREN=Cr%+3.3Mo%+16N%的计算,且不小于35%。

9)按ASTM G36《氯化物应力腐蚀开裂试验》测定氯化物应力腐蚀。S22053锻件应按照GB/T 4334—2008标准进行晶间腐蚀试验。

2.2 材料分析

S32750是一种铁素体-奥氏体双相不锈钢,它综合了许多铁素体和奥氏体钢的有益性能,由于该钢Cr、Mo含量都很高,因此具有极好的抗点蚀、缝隙腐蚀和均匀腐蚀的能力,能够用于非常恶劣的腐蚀环境中。而且这种双相钢的力学性能、耐压强度、冲击强度也很高,同时具有较低的热膨胀系数和较高的导热性。S32750钢化学成分中还含有约0.3%的N,使其机械强度比标准双相不锈钢也高出许多[1]。在非常恶劣的腐蚀环境中,必须使用镍基合金或钛等昂贵的金属材料,而S32750的出现提供了一种相对低廉的选择。

S32750不锈钢焊接时,不需要对焊件进行预热,但应严格控制热输入量。由于双相不锈钢在高温下是100%的铁素体组织[2],若热输入量过小,热影响区冷却速度过快,转变的奥氏体数量较少,过量的铁素体就会在室温下过冷保持下来,降低焊接接头的韧性和抗腐蚀能力。若热输入量过大,焊接时容易引起Cr、Ni、Mo等元素的烧损,冷却速度太慢,尽管获得足量的奥氏体,但也会引起热影响区铁素体晶粒粗大以及σ相等有害金属相的析出,造成接头脆化。因此,无论是对于焊缝还是热影响区,都希望焊后在高温区冷却速度不要过快,以便于铁素体向奥氏体转化,同时又希望不能冷却过慢,以防止有害相的产生。其焊接热输入量应控制在2~15kJ/cm。

S32750不锈钢焊接时,应严格控制层间温度。层间温度过高会导致焊接过程中热积累,受热区域增大,增加热影响区宽度,使焊缝强度及韧性下降。

为避免上述情况的发生,最佳的措施是控制热输入量和层间温度,并使用填充金属,这就要求双相不锈钢的管头焊接必须为填丝焊。

2.3 焊接工艺制定

双相不锈钢焊接的主要问题不在焊缝,而在焊缝热影响区。经过以上对双相不锈钢材料的分析及对旧管束金相组织的观察,焊接工艺控制的重点是焊缝热影响区。由于该管束的操作工况和运行条件非常恶劣,且考虑到振动、腐蚀等因素的叠加影响,我们对双相不锈钢焊接提出了更高的要求,并制定了更为严格的工艺程序。

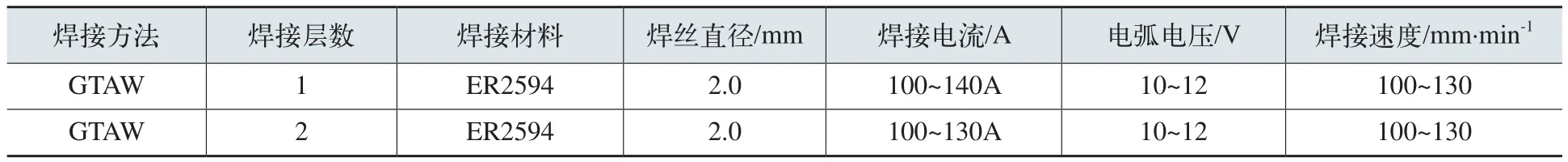

焊接采用钨极惰性气体保护焊,起弧前开始送气,熄弧后继续送气至少5s。焊接之前应注意焊接坡口的清理,用丙酮对焊接区域进行擦拭。同时,严格控制道间温度<100℃, 把整块管板上的所有管接头划分纵横坐标,精确到每一个管接头的焊接,工艺人员使用红外测温仪现场记录每一个管接头的焊后温度,并在焊接过程中采用左右对称、上下错开的焊接操作顺序。采用双层焊道,后续焊道对打底焊道有固溶处理的作用,使奥氏体进一步析出,同时对进一步细化晶粒、减少碳氮化物都是极其有益的。另外,应避免过多的焊丝横向摆动和过宽的熔池,以避免较高的残余应力。

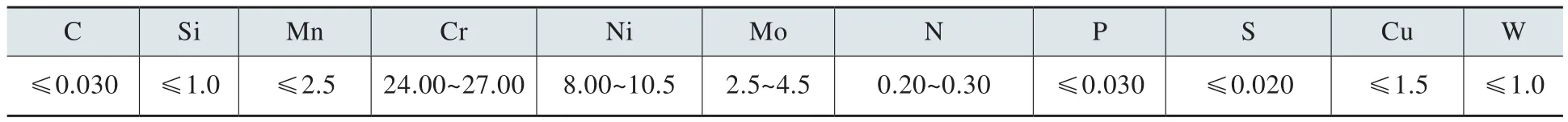

S32750不锈钢焊接材料选择原则是焊缝中得到合适的奥氏体和铁素体比例,并得到相应的耐腐蚀性能,因此对于焊缝金属,为了获得足够数量的奥氏体组织,焊接材料的选择尤为重要。这是因为焊接时采用了与母材化学成分相同的焊接材料,焊后焊缝中铁素体含量会超过70%,为了在焊后得到相应的奥氏体相比例,需适当提高镍含量。焊丝采用瑞典Sandvik25.10.4.L(ER2594),焊丝成分见表4,具体焊接参数见表5。

打底焊不应从定位焊起焊。为了避免由于定位焊导致根部焊道出现裂纹,焊工应在定位焊点前中断打底焊,在完全打磨掉该定位焊点后,继续根部焊。打底焊完毕后,对所有焊缝表面进行100%PT检测,按照NB/T47013.5—2015中I级检测,合格后再进行第二层的焊接。焊接完成后,使用铁素体仪对焊缝和热影响区进行跟踪测量,测量数据见表6。

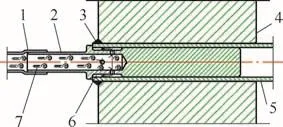

在定位焊和打底焊时,其背面要被氩气完全保护起来。在焊缝表面使用99.99%Ar保护焊接的同时,管内也要通入99.99%Ar保护。为此,制作了专门的管内背面气体保护装置,打底焊过程中,注意观察管内热影响区变化,不得存在熔合线的痕迹。此装置既能节约保护气体用量,降低成本,同时实现了其气体双面保护。其保护装置如图2所示。

表4 ER2594化学成分(质量分数) (%)

表5 焊接参数

表6 铁素体实测数值(体积分数) (%)

图2 焊接保护装置

3 结束语

此管束自交付用户使用至今,已经安全运行近一年的时间,期间并未出现任何的泄漏问题,成功地为用户解决了这一工艺难题。用于溶剂再生塔的再沸器管束普遍存在易泄漏、使用周期短、更换频繁的问题。采取以上措施以后,管束的抗振能力、耐蚀性均得到了加强,延长了管束的使用寿命,有效确保了溶剂再生装置的稳定运行。这对于以后该类型装置的设备设计选材、焊接制造等是一个可借鉴的例证。