超低渗透油藏水平井储能压裂机理研究与现场试验

2020-02-21苏良银达引朋杨立安

黄 婷 , 苏良银 , 达引朋 , 杨立安

(1. 中国石油长庆油田分公司油气工艺研究院,陕西西安 710018;2. 低渗透油气田勘探开发国家工程实验室,陕西西安 710018)

HQ 油田长6 储层为典型的超低渗透油藏,储层物性较差,油藏压力保持水平低,地层原油具有低密度、低黏度和低凝固点等特征。综合来看,压裂是开发HQ 油田长6 油藏的主要手段。近年来,HQ 油田规模应用水平井分段压裂技术,有效提高了单井产量,但是部分水平井由于初期改造规模小,改造范围有限,部分储量难以有效动用,导致稳产时间短,近井地带能量亏空明显,短期内产量下降明显[1-6]。目前,国外对水平井重复压裂技术的研究和现场应用较少,对超低渗透油藏水平井重复压裂技术的研究和应用更少;国内水平井重复压裂一般侧重于压裂工艺研究[7-12],对压裂前补能和压裂后焖井方面的研究较少,尤其是机理研究,目前,尚未见到通过室内试验和数值模拟研究储能压裂增产机理方面的报道。为此,笔者在分析超低渗透油藏水平井低产原因的基础上,提出了超低渗透油藏水平井储能压裂技术思路。室内物理模拟试验结果表明,地层内维持高压可以产生大量微裂缝,这些微裂缝可有效沟通水力裂缝与天然裂缝,使天然裂缝面产生明显的错动痕迹;渗流理论及有限元分析结果进一步明确了储能压裂增产机理。储能压裂技术现场试验结果表明,该技术对低产低效水平井重复改造具有较好的适应性,可为同类超低渗透油藏重复压裂开发提供技术参考。

1 水平井低产低效原因分析

1.1 储层物性差,注水不见效

HQ 油田长6 油藏属于典型的超低渗透油藏,油层厚度较大,为5.00~30.00 m,平均为14.40 m。油层厚度分布严格受控于砂体展布,砂岩厚度大的地方,油层厚度大,主体带渗透率为0.3 mD 左右,孔隙度约为11.5%,受储层物性及天然微裂缝影响,注水见效差,难以形成有效驱替。

1.2 水平井初次改造程度低,剩余油富集

受初期理论认识和施工条件限制,水平井初期改造规模小,改造程度低。油井投入开采后,因注水不见效,储层能量下降快,油井近井地带形成了低压区。剩余油测试显示,裂缝侧向40.00 m 外和油水井三角地带未水洗,剩余油富集。预测HQ 油田剩余油含油面积238.3 km2,地质储量1.0×108t;长6 油藏的整体采油速度为0.3%~0.8%,采出程度仅为4.42%。重复压裂后产生的新裂缝需要从低压区延伸至高压区,即从已开采区域延伸至未开采区域,难度较大。由于该油藏储层的地质特征特殊,常规压裂形成的水力裂缝形态相对单一,难以形成复杂的裂缝网络。

2 储能压裂室内模拟试验

储能压裂是在压裂前注入适量的驱油压裂液,依靠渗流作用,使水流动到低孔隙压力区,扰动和开启远端天然裂缝,加速剩余油向水力裂缝流动,有效补充地层能量。设计时提高压裂前置液比例,结合“原缝复压+加密布缝”的体积压裂重复改造技术,并且在压裂后焖井进行渗吸扩散,增大压裂改造体积和裂缝复杂程度,从而恢复老井产能。

根据岩石破坏机理,设计了室内储能压裂模拟试验方案。水泥和石英砂按照1∶1 配制混凝土,制成边长30.0 cm 的立方体混凝土试件,其渗透率为0.4 mD,接近储层真实渗透率(0.3 mD)。试件内部预制了6 条不同倾角的石膏质地的天然裂缝。采用30.0 cm×30.0 cm 高应力真三轴物理模拟试验机和SAMOSTM 声发射检测系统模拟研究储层的实际应力状况。

初次压裂形成水力裂缝后,继续向试件注水模拟储能压裂过程中维持地层高压(低于裂缝延伸压力)的状态,同时通过声发射信号检测系统检测试件内部的破坏情况,尤其是微裂缝的发育情况。

试验后剖开试件,发现水力裂缝与天然裂缝沟通,在高孔隙压力作用下天然裂缝界面被充分浸泡软化,天然裂缝面错动痕迹非常明显。

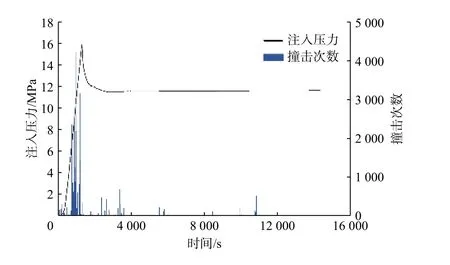

储能压裂模拟过程中,试件初次破裂之后,通过压力控制系统将缝内压力维持在11.6 MPa,该压力低于裂缝延伸压力,即初次压裂形成的裂缝不再延伸。声发射事件随注入压力的变化情况表明(见图1),注入压力维持在11.6 MPa,3 000 s 后试件仍然不断有声发射信号产生,每一个声发射信号代表岩石内部微裂纹的发育和扩展,以及高孔隙压力对天然裂缝的扰动。

图 1 储能压裂过程中的声发射事件分布Fig.1 Distribution of acoustic emission events during energy storage fracturing

声发射检测结果表明,憋压过程中试件内部产生了大量微破裂。试验进行到11 000 s 之后声发射信号明显减弱、甚至消失(见图1)。由此可知,在实验室条件下,关井憋压的有效时长至少为11 000 s,约为3 h。

根据室内试验的相似准则,计算得到特征时间t,根据特征时间与试验中的焖井时间t1,变换得到现场施工焖井时间tm。

式中:t 为特征时间,s;rw为试验井眼直径,m,取0.005 5 m;q 为试验流量,m3/s,取3.3×10-8m3/s;μ 为流体黏度,Pa·s,取2.0 Pa·s;E 为弹性模量,GPa。

计算可得,现场试验焖井时间至少为55.1 h,为了使压裂后有更多的微裂缝发育,同时考虑如果焖井时间过长会影响整体产量,所以现场试验焖井时间设计为72 h。

3 储能压裂增产机理

3.1 压裂液渗流理论

根据渗流力学基本理论可知,压裂前注入前置液并焖井增压,能大幅提高近井地带的水相饱和度、水相压力和低压区的储层孔隙压力,因此,会提高地层压力保持水平,实现油井增产的目的。

根据每段累计亏空体积、储层基质渗透率和地层能量保持水平,计算压裂前注入地层的液量:

式中:V 为水井单段注入液量,m3;ηs为地层能量保持程度;Vk为单段亏空体积,m3;K0为基质渗透率,mD。

3.2 焖井储层应力变化特征

压裂后进行焖井,以弱化岩石应力,加剧天然裂缝错动和分离,使其发生剪切破坏和拉伸破坏,从而实现水力裂缝与天然裂缝的沟通,增大地层能量,提高裂缝复杂程度。

用有限元法分析地应力场,主要是利用岩土工程中的反演理论,首先根据现场实测数据建立研究区域的地质模型和力学模型,再根据不同方向分布的井点数据反演出研究区域的边界条件、加载方式和载荷等。根据反演出的条件进行计算,若计算结果与实际测量点相似度在90%以上,则反演条件可用,模型地应力分布计算正确;若计算结果与实际测量点相似度比较小,则反演条件不可用,需重新反演研究区域的边界条件、加载方式和载荷,再根据反演条件计算地应力分布,直至计算结果符合要求为止。

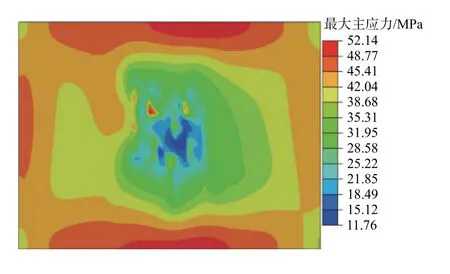

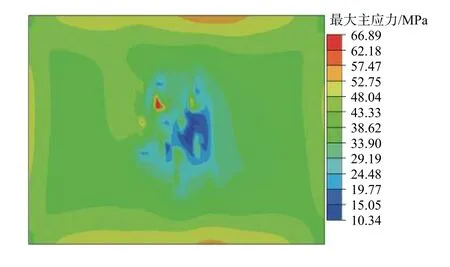

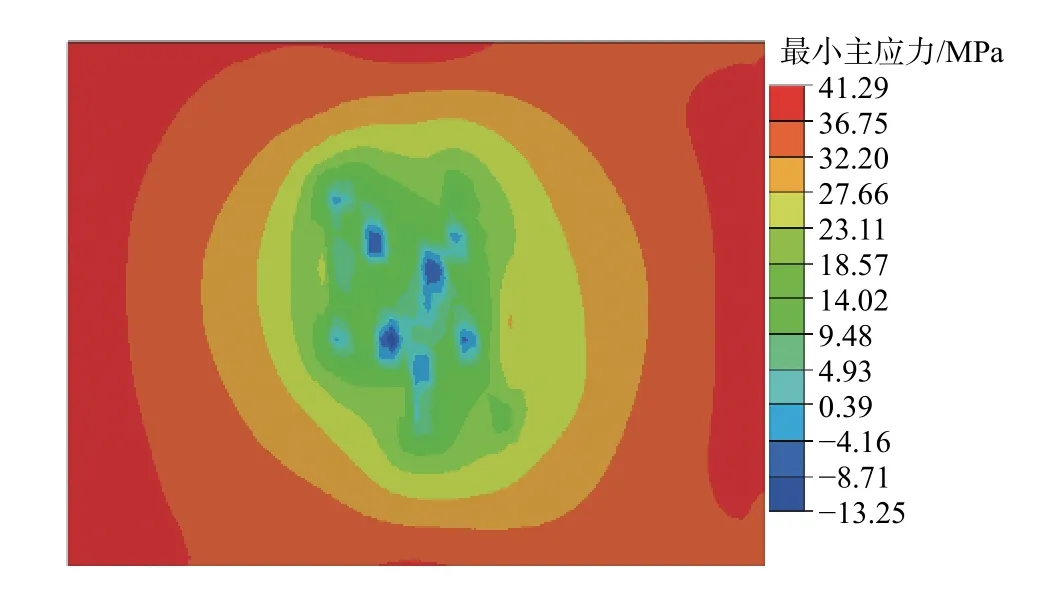

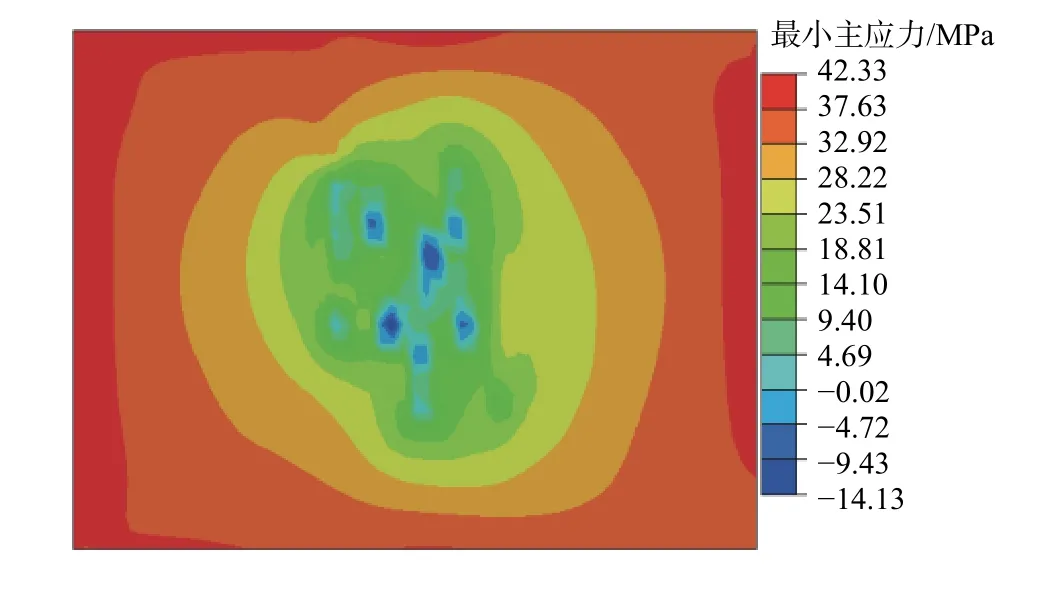

储能压裂时,压裂前注入适量的驱油压裂液,压裂时提高前置液比例,在此基础上模拟压裂后的焖井过程。焖井是驱油压裂液和前置液进行扩散并与周围岩石进行流固耦合的过程,此时流体流动和固体变形会同时存在。刚完成重复压裂时,裂缝附近是高应力区;随着焖井的进行,各水平井周围的地应力在耦合过程中重新分布,裂缝附近的应力逐渐降低,其他区域的应力趋于均匀分布。模拟QP1 井重复压裂后焖井前后的最大、最小主应力分布,结果见图2~图5。由图2~图5 可以看出:焖井前最大主应力分布在11.76~52.14 MPa,焖井后最大主应力主要分布在29.19~48.04 MPa;焖井前最小主应力分布在-13.25~41.29 MPa,焖井后最小主应力分布在-14.13~37.63 MPa;焖井后地应力比焖井前明显增大,地应力分布更均匀,即最大和最小主应力差减小,更容易产生复杂裂缝,而不易产生单一裂缝。分析计算结果表明,焖井作为恢复地层能量的措施具有一定的有效性,对后续进行油藏开采具有重要的促进作用。

图 2 焖井前最大主应力分布Fig.2 Distribution of the maximum principal stress before well soaking

图 3 焖井后最大主应力分布Fig.3 Distribution of the maximum principle stress after well soaking

图 4 焖井前最小主应力分布Fig. 4 Distribution of the minimum principle stress before well soaking

图 5 焖井后最小地应力分布Fig. 5 Distribution of minimum in-situ stresses after well soaking

4 现场试验

为了验证超低渗油藏水平井储能压裂重复改造的可行性,在HQ 油田Y2 超低渗区块6 口井进行了现场试验。压裂过程中井底工作压力升到5.0 MPa以上,说明有新裂缝开启。压裂后平均单井日增油3.42 t,产能恢复率72.0%,压裂有效率在83.0%以上,截至目前平均有效期为650 d,表明在补充地层能量的基础上,进一步沟通了天然裂缝,提高了单井产量。

水平井QP1 井初次压裂排量为3.0 m3/min,前置液占注入地层总液量的15 %,该井利用准自然能量开发,投产后油井产量下降快,产量递减率大。针对该井初期产油量递减率较大的问题,进行了水平井储能压裂重复改造试验,以提高地层能量,恢复单井产能。依据该井生产过程中采出的液量,利用式(3)计算出压裂前注入5 000 m3左右驱油压裂液,可使地层压力恢复至原地层压力。该井重复压裂设计采用“原缝复压+加密布缝”的技术思路,复压老裂缝5 段,在原射孔层段间优选储层物性较好的区域加密布缝2 段,共压裂7 段,并将前置液比例提高至总注入地层液量的30%,排量提高至4.0 m3/min,压裂后焖井3 d,液体在地层中扩散72 h 后井底压力下降6.46 MPa。压裂后分析G 函数曲线,显示有微裂缝开启(见图6)。该井日产油量较压裂前提高了3.4 t,有效期670 d。与前期进行压裂但未补能的井相比,单井日增油0.9 t,有效期内累计增油600 t 左右。

图 6 QP1 井压裂后G 函数分析曲线Fig.6 G-function analysis curve of Well QP1 after fracturing

6 口试验井监测到的物性及生产动态数据分析表明,储能压裂能够大幅补充地层能量,改善近井地带的储层物性,孔隙度、渗透率及单井产量都有较大程度的提高(见表1,其中压裂后的渗透率、孔隙度和采收率等参数通过产量拟合反算得出)。

表 1 储能压裂前后各参数的变化情况Table 1 Changes of parameters before and after energy storage fracturing

5 结 论

1)压裂前向地层中注入适量驱油压裂液,且提高前置液比例,可加速剩余油向水力裂缝流动,从而提高油井产量。

2)以岩土工程中的反演理论为基础,根据现场实测数据,用有限元法模拟压裂后焖井过程,证明液体扩散后的孔隙压力场影响范围更广,进而影响压裂后一段时间内地层的地应力场,最终达到增加地层能量的目的。

3)室内模拟试验表明,在高孔隙压力作用下,试件天然裂缝界面被充分浸泡软化,天然裂缝面错动痕迹明显,憋压过程中试件内部产生了大量微破裂。

4)超低渗透油藏水平井储能压裂重复改造具有较好的储层适应性及增产潜力。“优化注入参数+重复压裂+焖井增压”储能压裂技术进行了6 口井的现场试验,压裂后平均单井日增油3.42 t,表明该技术能提高低产水平井的产油量。

5)由于储能压裂所用驱油压裂液的主要作用是补充能量,因此,笔者未进行驱油压裂液配方研究。下一步需要优化驱油压裂液配方,使其在补充能量的同时,更好地起到驱油的作用。