智能钻井技术研究现状及发展趋势

2020-02-21李根生宋先知田守嶒

李根生, 宋先知, 田守嶒

(油气资源与探测国家重点实验室(中国石油大学(北京)),北京 102249)

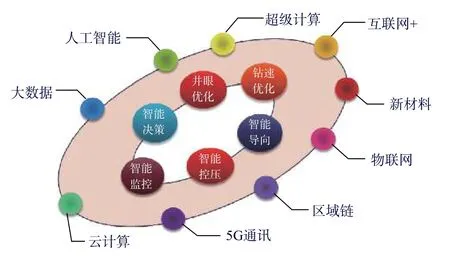

当前,我国油气勘探开发领域正在由常规油气资源向低渗透、深层超深层、海洋深水、页岩油气等非常规油气资源拓展,面临着资源劣质化、勘探多元化、开发复杂化、环境恶劣化等挑战[1]。钻井是油气资源发现、探明和开采的关键环节,但现有钻井技术在经济、安全、高效、环保等方面还无法满足复杂油气资源的开发需求,亟需发展新一代变革性钻井技术。智能钻井技术是融合了大数据、人工智能、信息工程、井下控制工程学等理论与技术的一项变革性钻井技术(基本组成见图1),通过应用地面自动化钻机、井下智能执行机构、智能监控与决策技术等,实现钻井作业的超前探测、闭环调控、精准制导和智能决策,能大幅提高钻井效率和储层钻遇率,降低钻井成本,显著提高复杂油气藏单井产量和采收率。

图 1 智能钻井系统组成示意Fig.1 Composition of intelligent drilling system

目前,国外智能钻井技术尚处于发展初期,关键基础理论与核心技术有待突破。国内智能钻井技术处于起步阶段,研究深度与国外相比存在一定差距。为此,在系统分析智能钻井关键技术及装备发展现状的基础上,探讨了我国智能钻井的重点攻关方向,以推动智能钻井基础理论研究,完善智能钻井技术体系,实现我国智能钻井技术的跨越式发展。

1 智能钻井关键技术研究现状

智能钻井关键技术包括井眼轨道智能优化、钻速智能优化、智能导向钻井、井下闭环调控、智能监测与决策等技术。近年来,国内外对智能钻井关键技术进行了初步探索,并取得了一定的研究进展。

1.1 井眼轨道智能优化技术

井眼轨道智能优化技术主要是基于地质-工程多源数据,利用人工智能算法对井眼的井斜角、方位角及井深等参数进行动态优化设计。J. Lee 等人[2]利用遗传算法,以网格节点为基础,通过调整造斜点位置等,进行了水平井井眼轨道优化。S. Vlemmix等人[3]采用梯度搜索法,结合伴随矩阵函数与数值模拟软件,分析了分支井眼对油气井产能的影响,采用重复迭代方法优化分支井井眼轨道。A. N.Morales 等人[4]利用改进的遗传算法,以累计产量为目标函数,分析了不同开采条件下油气井的产能,优化了凝析气藏水平井井眼轨道。Z. LYU 等人[5]以单位长度井眼产能的最大化为目标,利用克里金方法,建立了储层权重图,确定了储层的甜点区域,然后采用快速行进法优化了三维非均质砂岩储层中多分支井的井眼轨道。总体来说,目前国内外井眼轨道优化技术的智能化水平较低,未充分利用地质-工程多源数据,尚无法满足复杂油气藏高效开发的需求。未来随着钻井信息高效传输和多源数据智能化处理技术的发展,有望实现复杂油气钻井的地质-工程三维模型实时更新,据此形成更加完善的井眼轨道智能优化技术。

1.2 钻速智能优化技术

钻速智能优化技术主要是根据实时获取的井下参数,采用大数据和智能优化算法等手段对钻井多目标参数进行分析和计算,进而优化和调控钻井参数,以获取最优机械钻速。C. Hegde 等人[6]采用基于随机森林算法的数据驱动方法,建立了钻速模型、钻头扭矩模型和机械比能模型,将钻压、流量、钻头旋转速度和岩石强度等作为输入参数,利用元启发式优化算法对钻井模型进行优化,得出了最佳钻井参数。R. Arabjamaloei 等人[7]利用试验结果和现场数据建立了机械钻速与钻井参数之间的关系,设计了一种基于人工神经网络的钻速预测模型,并利用遗传算法进一步优化了该模型,获取了最优机械钻速条件下的钻井参数,目前已经进行了初步应用。M. Bataee 等人[8]利用神经网络,建立了钻头转速、钻井液流变性、钻压、钻头齿磨损、地层特性和静液柱压力等参数之间的关系,通过预测的机械钻速实时优化钻井参数,最终获得了最优机械钻速。X. Liao 等人[9]测量和收集了转速、岩石抗压强度等618 组数据集,并将岩石抗压强度作为岩石分类的重要指标,利用智能系统对3 种不同等级的岩石进行建模,采用改进的人工蜂群算法,在不同条件下对模型进行了优化,得到了最优机械钻速。C. Gan等人[10]针对钻井过程中数据的不完备性、耦合性、强非线性等特点,基于改进粒子群算法优化径向基函数的神经网络,建立了钻速预测模型,为复杂地层钻井的智能优化控制提供了重要手段。中国石油集团工程技术研究院通过将机器学习与梯度搜索及决策树算法结合,研制了钻井智能提速导航仪,荣获了第45 届美国EP 工程技术创新奖,目前已应用50 余井次,机械钻速提高了18.8%~46.6%[11-12]。总体来说,实时获取井下数据、优化分析井下参数、智能调控钻井参数是实现钻速智能优化控制的关键。因此,未来需要进一步优选或研发出高可靠性的智能优化算法,以保证参数调控的准确性。

1.3 智能导向钻井技术

智能导向钻井技术主要是利用人工智能算法,通过实时监控和分析井眼轨迹,实现井眼轨迹的动态调整,最终实现沿着优化的井眼轨道进行靶向钻进的目标。该技术为智能导向钻井系统的应用提供了重要支撑。目前,斯伦贝谢基于一种新的静态连续测量方法,建立了井眼轨迹智能控制算法,通过将近钻头连续测量数据与实际井眼轨迹数据进行对比,可以对导向参数进行智能调控[13]。上海交通大学基于双环反馈协同控制方法,提出了一种基于区间型模糊逻辑控制和一阶数字低通滤波器的强化学习算法,已用于旋转导向钻井中三维井眼轨迹的跟踪和控制[14]。哈里伯顿提出了一种基于旋转导向工具面追踪的井眼轨迹控制技术,可实现旋转导向钻井系统工具面的实时定位[15]。挪威斯塔万格大学采用离散随机动态规划方法优化井眼轨迹,显著提高了储层钻遇率,同时降低了钻井成本[16]。沙特法赫德国王石油与矿业大学研究了钻井方向的自适应和智能优化控制技术,目的是开发实时控制系统,从而实时优化钻井参数,提高机械钻速,消除井眼轨迹的偏差[17]。目前,智能导向钻井技术尚未成熟,虽然部分研究成果获得较好的试验效果,但是还未进行大规模的现场应用。

1.4 井下闭环调控技术

井下闭环调控技术是实现智能钻井的关键,井下数据实时传输到地面后,地面专家系统据此对井内工况进行动态分析,然后向井下执行机构发出控制指令,通过信息的双向传输形成闭环调控,从而实现钻井参数的实时优化,大幅提高钻井速度和储层钻遇率。F. Abdulgalil 等人[18]提出了基于滑动控制方法的PID(proportion integration differentiation)模型,提高了钻井系统处理非线性问题的稳定性。A.Huo 等人[19]将积分滑模控制方法和自适应干扰评估模型进行耦合,降低了计算误差,提高了闭环调控的可靠性。J. Matheus 等人[20]建立了两级混合闭环控制模型,提高了闭环调控的效率,其中内部控制主要为井下工具之间的闭环调整,外部控制主要是根据内部控制的反馈信息,由地面系统发出控制指令,进一步调整内部控制。牛海峰等人[21]建立了PID 增量型控制模型,动态响应更快,抗干扰能力更强,可以满足复杂环境中井下数据快速处理和控制的要求。李远志等人[22]提出了基于电流环、速度环和位置环控制的井下执行机构三闭环PID 模型,可以根据导向调整的快速性和超调量对系统进行超前校正。目前井下闭环调控技术主要是基于传统控制理论建立模型,存在诸多简化和假设,模型的稳定性和准确性等存在较大不足,未来需要与人工智能算法和自动控制新理论进行深入结合,研究钻井工程多变量协同响应机制,形成智能钻井闭环控制技术。

1.5 智能监测与决策技术

智能监测技术可以实时获取井下数据,用于井下复杂工况的实时诊断与预测,为智能决策提供重要数据支撑。贝克休斯开发了基于连续管的智能监测技术,实现了井深、地层压力和温度等参数的动态监测[23]。Marconi 公司提出了基于互联网的智能钻井监测技术,利用其可以实时监测钻井液在井筒内的流动状态[24]。廖明燕等人[25]基于多传感器信息融合原理,对钻井过程中的大钩载荷、扭矩、立管压力、钻速、钻井液进出口流量等参数进行监测,提出了不依赖精确数学模型的神经网络和证据理论多传感器信息融合方法。李浩等人[26]结合油田现场钻井条件,建立了无线传感器网络信道衰落模型,优化了无线传感器网络技术,有效提升了井下信息监测的可靠性。

智能决策技术主要是利用钻井过程中的地质与工程数据,通过地面或井下智能决策系统进行分析,对钻井过程进行智能化诊断与实时决策。贝克休斯基于多维大数据智能解释,能够对钻井关键参数进行动态评价,通过远程系统实时控制,从而实现钻进过程最优化,已经得到大规模推广应用[27]。同时,哈里伯顿和斯伦贝谢等公司相继成立了大数据中心,对井下信息进行实时智能分析,进而确定最佳钻井方案[28]。李琪等人[29]基于数据仓库技术,形成了钻井工程决策模型,可为钻井全过程智能管理提供参考。高晓荣等人[30]利用实例推理技术对井下复杂工况进行智能诊断和处理,可以快速得到最佳钻井方案。中国石化针对西北油田的复杂地质条件,通过优选监测参数和完善判断规则,建立了溢流预警模型,有效提高了溢流事件的判别效率[31]。总体上看,我国已实现了部分钻井工况的智能化监测与诊断,但尚未形成钻井全过程智能监测与决策系统,需要进一步结合多参数智能监测、多源数据快速融合、云计算/边缘计算等技术,促进钻井智能监测与决策技术的快速发展。

2 智能钻井装备研究现状

智能钻井作业中,根据储层条件与地面控制指令,需要利用智能钻机、智能钻杆、智能钻头、智能控压钻井系统和智能导向钻井系统等对钻井参数进行实时优化,从而有效规避钻井风险,达到形成高质量井眼、大幅度提高钻井速度和储层钻遇率的目的[32]。近年来,国内外已经研制出部分智能钻井装备,并且在现场进行了应用。

2.1 智能钻机

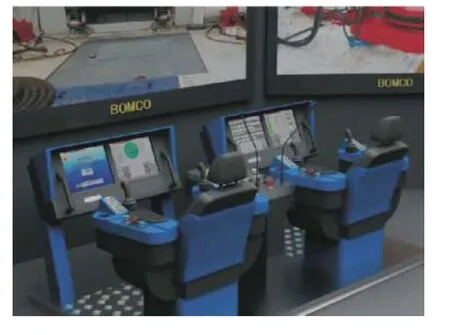

钻机是钻井作业的核心装备,为整个钻井作业提供动力和支撑。智能化钻机具有高度自动化的控制系统,可以实现钻台无人化操作、钻井过程与钻井参数的自动化精准控制,有利于大幅提高钻井效率,降低钻井风险和人力成本。1991 年,德国Bentec 公司为挪威Norsk Hydro 公司研制了自动化钻机,采用现代钻井控制数据采集系统对钻井作业进行远程控制和管理[33],可节省20%的人力。英国Strachan and Henshaw 公司研制了一种轻型自动化海上钻机,采用自动化技术及安全可控的方式,通过操作台上的按钮和指示器控制钻井作业,从而大幅节省了人力,提高了作业效率[34]。2001 年,美国Phoenix Alaska Technology 公司研制了适用于美国阿拉斯加North Slope 地区钻井的自动化智能钻机,其自动化程度高,仅需1 人操作,且能够适应复杂环境[35]。2014 年,我国宝鸡石油机械有限责任公司为研制钻深不超过3 000 m 的小型智能钻机,开展了管柱自动处理系统、井口自动化工具、远程电子司钻及其集成技术等研究工作,其井口控制系统-双集成司钻系统如图2所示[36]。挪威国家石油公司基于远程控制技术,研发了无人智能钻井平台,钻井专家在公司总部或地区中心的监控室就可以对钻井全过程进行远程监控[37]。目前,智能钻机仍停留在自动化阶段,真正实现精准控制和智能钻进还需要在钻井智能控制系统和智能分析系统等方面进行攻关。

图 2 我国小型智能钻机的井口控制系统-双集成司钻系统Fig. 2 Wellhead control system-dual integrated driller system for small scale intelligent drilling rig in China

2.2 智能钻杆

钻杆是沟通井下与地面的关键设备。为了满足智能钻井中井下信息的高效传输、供电和钻井过程闭环控制的需求,需要研发智能钻杆[38]。

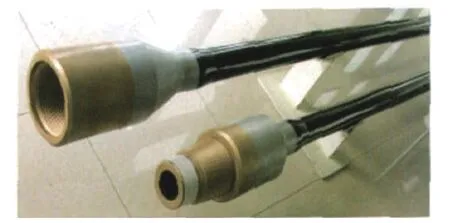

智能钻杆实质上是一种有缆钻杆,把电缆嵌入钻杆内,以实现信息和电能的传输。它最早由美国Intelliserv 公司提出,并得到了美国能源部的支持[39]。2002 年,该公司研制了能够高效传输井下数据和地面控制信号的智能钻杆,测试数据传输速率高达2 Mb/s[40]。2003 年,M. J. Jellison 等人[41]研制成功了能够高效传输井下数据和地面控制信号的钻杆,该钻杆中包含了一个嵌在高压导管内高速传输数据的电缆,钻杆接头处通过磁感应传输信号。2004 年,石崇东等人[42]提出了智能钻柱的设计方案,钻杆内安置用特殊绝缘材料包覆的铜导线,接头采用金属面密封连接方式。2006 年,刘选朝等人[43]设计了智能钻柱的信息及电力传输系统,钻柱采用有线对接方式,智能钻柱接头采用电力与信息同线同步传输的方式。2010 年,我国海隆石油管材研究所研制了一种电导通钻杆(见图3),向井下传输电能的功率可达1 kW,适用环境温度为180 ℃,循环泵压不低于40 MPa[38]。NOV 公司通过智能钻杆遥测系统构建了一个井下宽带数据传输网络,不仅可以进行井底随钻测量,还能实现全井眼随钻监测[39]。贝克休斯公司研发了一种基于微型中继器的有线智能钻杆,微型中继器放置在每节钻杆和完全封装的双射频谐振天线的盒子中,用于传输数据,并进行了2 次现场试验[41]。2018 年,挪威CoreAll 公司推出了一种智能钻杆取心工具,它可以将井下海量数据快速传输至地面,通过数据智能分析,优选井下取心层位,从而提高取心品质[44]。中国石油集团工程技术研究院攻克了磁耦合有缆钻杆的关键技术瓶颈,研制了一种高速信息钻杆,其传输速率达到100 kb/s,具有高速、双向、全天候传输信息的能力,已经在吉林油田、大庆油田等进行了现场试验[45]。目前,国外尤其是美国,智能钻杆已经初步实现了现场应用,国内处于技术跟踪和试验阶段。总体来讲,智能钻杆要具有传输速度快、传输信息量大的特点,其是实现智能钻井的关键,具有非常广阔的发展前景。

图 3 我国研制的电导通智能钻杆Fig. 3 Electrically conductive smart drill pipe developed by China

2.3 智能钻头

智能钻头能实时获取和监测井下信息及其工作状态,并对获取的信息进行处理分析,再根据地层特性和井底环境自动调整自身形态和钻进参数,从而实现高效钻进[46]。1998 年,A. Leseultre 等人[47]提出了一种可感知井底环境的钻头,该钻头带有多种传感器和数据采集系统,可以直接测量钻井参数。2001 年,L. A. Sinor 等人[48]提出了一种可以调节和控制切削齿加载力和切削深度的钻头。2003 年,王以法[46]构想了一种由传感器测量部分、计算机数据处理和存储部分、电源供给部分和通讯控制部分组成的智能钻头。2017 年,贝克休斯公司发布了行业内第一款自适应钻头——TerrAdapt 钻头(见图4),该钻头上有一个调节装置,可以根据地层岩石的情况,自动调节钻头的切削深度,避免切削齿咬入地层过深,从而可以减少钻头的震动、粘滑和地层对钻头的冲击,从而大幅提高钻井速度[49]。同时,哈里伯顿公司也推出了自适应钻头——CruzerTM深切削滚珠元件钻头,可以根据井下工况自动调整钻进参数,有利于大幅降低扭矩和提高机械钻速[50]。此外,由于该钻头具备较高的抗冲击性、抗研磨性和热机械完整性,因此也初步具备了钻穿复杂地层的能力。国内智能钻头的研究起步较晚,目前主要处于技术攻关和测试阶段。未来智能钻头会朝着复杂环境中自动获取井下信息与实时智能调整钻进参数等方向发展。

图 4 贝克休斯公司的TerrAdapt 智能钻头Fig. 4 Baker Hughes’ TerrAdapt smart bit

2.4 智能控压钻井系统

智能控压钻井系统主要根据井筒数据自动识别井下工况,并智能调节节流阀开度,从而实现钻井过程中井内压力的智能控制。智能控压钻井系统有助于解决窄密度窗口地层钻进过程中存在的井涌、漏失、坍塌和卡钻等井下故障,确保安全高效钻进[51]。斯伦贝谢公司的动态环空压力控制(dynamic annular pressure control, DAPC)系统,通过高速网络自动调节回压,能实现井下压力的动态控制[52]。威德福公司的MicrofluxTM控制系统,可以通过传感器和节流控制装置检测钻井液进出口压力的微小变化并快速改变井口回压,从而满足钻井要求[53]。哈里伯顿公司的控制压力钻井(managed pressure drilling, MPD)系统,可通过钻井液返出井口及回压泵入口的流量计,实现钻井液循环系统出入口流量差和压力差的精确测量与分析,可有效预防井下溢漏[53]。中国石油集团研制的精细控压钻井系统(pressure control drilling system,PCDS),集恒定井底压力控制与微流量控制于一体,可实现欠/近/过平衡精细控压钻井,能满足多种复杂地质条件与工程需求[54-55]。威德福公司的Victus 智能控压钻井系统将全球数千口井的数据进行整合,其分析系统可准确预测井底压力并在数秒内确定所需的井口回压[56]。相较于传统的控压系统,智能控压钻井系统的准确性、安全性和时效性显著提高,而这也是智能控压钻井系统的主要发展方向。

2.5 智能导向钻井系统

智能导向钻井系统主要是利用随钻数据的实时获取、传输与处理,通过井下控制元件对钻进方向进行智能调控,从而提高钻井效率和储层钻遇率。目前,该系统的研究仍处于起步阶段,但上世纪90 年代,斯伦贝谢、贝克休斯、哈里伯顿、威德福等公司相继推出了商业化应用的旋转导向钻井系统。其中斯伦贝谢公司的PowerDrive 系统已升级至第三代,造斜率达(15°~17°)/30m,工具耐温150 ℃[57],不仅能够准确预测侧钻位置,而且还实现了井下在线实时控制,可在井斜及方位发生偏差时进行自动校正或纠斜。贝克休斯公司的AutoTrak™系统基于对地层信息的实时获取和评价,并结合基于连续比例控制方法的导向钻井工具,显著改善了井眼的光滑度,实现了更加精准的靶向钻进,在挪威Jotun 油田的现场应用中,该系统最大机械钻速为39 m/h,单次进尺达到3 400 m[58]。2018 年,哈里伯顿公司发布了全球首款智能旋转导向系统iCruise(见图5),该系统集成了先进的传感器、电子设备及高速处理器,具备了400 r/min 转速和18°/30m 造斜能力,同时可以智能调控钻井方向,大幅缩短了钻井时间。该系统在北美某地区的薄油藏应用中单次进尺超过1 600 m,中靶率达100%[59]。2015 年,中国海油自主研发了旋转导向系统Welleader,在渤海油田成功进行海上作业,最小靶心距2.1 m[60]。总体来说,智能导向钻井系统距大规模商业化应用仍有较大距离,需要在高性能智能处理器、智能导向工具等方面取得突破。

图 5 哈里伯顿公司iCruise 智能旋转导向系统Fig.5 Halliburton’s iCruise intelligent rotary steering sys- te m

3 智能钻井攻关方向

目前,全球智能钻井技术仍处于发展初期,诸多关键基础理论与核心技术尚待突破。其中,欧美等发达国家的智能钻井技术研究已取得了一定进展,获得较好的现场应用效果,验证了智能钻井技术的可行性和适应性,国内仍处于起步阶段,智能钻井技术整体水平与国外存在一定差距。因此,需要突破智能钻井核心基础理论,研发智能钻井关键技术与装备,形成完善的智能钻井工程技术体系,为非常规、低渗透、深层、深水等复杂油气资源的高效开采提供技术支撑。

3.1 复杂地层超前探测与智能表征技术

为了实现钻井风险的实时预警和破岩参数的动态优化,大幅提高钻井效率,需要在复杂地层地质参数超前探测和地质构造智能表征方面取得突破,主要包括:研究复杂地质、工程环境下井下智能传感器的响应机理,提高源头数据质量;建立多源数据智能井下感知传感系统,形成随钻测录导智能一体化协同作业技术;建立复杂地层岩石物理参数智能表征模型,形成地质目标体精细识别和超前探测技术。

3.2 复杂地层智能化破岩机理与导向控制技术

为了确保沿设计井眼轨道高效钻进,大幅提高复杂油气储层钻遇率,需要在智能化破岩机理与智能导向控制方法方面进行重点攻关,主要包括:开展复杂条件下自适应智能破岩作用机理研究,分析智能钻头破岩参数动态响应机制;开展复杂结构井井眼轨道智能优化与调控技术研究,建立智能钻头优化设计方案;建立海量数据双向高效传输智能钻杆;研究安全精细智能控压钻井系统和高性能自适应智能导向钻井系统;形成智能导向钻井实时优化调控技术。

3.3 井筒稳定性闭环响应机制与智能调控技术

为了及时调控和优化智能钻井工程参数,实现安全、高效、经济钻井的目标,需要进行复杂油气井井筒稳定性闭环响应机制与智能调控技术攻关,主要包括:研究地面-井筒-地层多参数闭环响应机制,建立地面-井下钻井工程参数闭环控制方法;形成多参数检测、风险智能识别与表征技术;研发环境响应智能材料,构建自适应智能钻井液体系;研究基于大数据的钻井液性能智能化设计、评价与调控技术;建立复杂油气井闭环调控智能管理平台。

3.4 复杂油气井钻井智能监控、诊断与决策系统

为了实现复杂油气井钻井方案的动态智能优化,以大幅提高单井产量和采收率,需要在钻井全过程的智能监控、诊断与决策方面取得突破,主要包括:搭建地质-工程数据平台;建立多源数据融合与地质-工程模型重构方法,形成钻井工程实时可视化技术;研究基于分布参数模型的智能控制技术,建立多事件体(AGENT)机制下的钻井过程全工况智能协调控制策略;形成基于大数据和深度学习的钻井方案智能决策系统。

4 结束语

智能钻井技术是全球前沿技术和行业发展趋势,反映了一个国家的油气科技发展水平,而我国智能钻井技术起步较晚,与国外先进水平相比存在一定差距,亟需开展顶层设计,制定我国智能钻井的发展规划与技术路线,系统开展智能钻井基础理论研究与技术装备研发。当前,全球科技正朝着数字化、信息化、智能化方向迅速发展,我国人工智能技术的研究也进入爆发期,部分研究处于世界前沿,这也为智能钻井技术的快速发展奠定了基础。

由于智能钻井技术涉及大数据、人工智能、物联网与新材料等关键基础理论与技术,因此,有必要推进多学科交叉,加强钻井工程与前沿理论及技术的跨界融合。同时,也需要强化协同创新,搭建产学研合作平台,完善人才培养和团队建设机制,进一步推动智能钻井技术的快速发展,为实现非常规、低渗透、深层、深水等复杂油气资源的高效勘探开发提供技术支撑。