玉米收获机HMT静液压驱动系统设计与研究

2020-02-18

(1.河北农业大学 机电工程学院, 河北 保定 071001; 2.河北英虎农业机械制造有限公司, 河北 保定 072250)

引言

目前,随着科学技术的进步,应用液压技术的静液压驱动(HST,Hydro Static Transmission)玉米收获机暴露出传动效率低、易漏油等缺点[1-4]。而将液压传动和机械传动相组合的液压机械无级变速传动(HMT,Hydro-mechanical Continuously Variable Transmission)静液压驱动系统,应用于玉米收获机是国内外研究的重点。HMT包括液压功率流和机械功率流,通过差动轮系进行功率的分汇流,该传动形式具有功率密度高、传动效率高、传递扭矩大等优点[5-6]。

国外对HMT技术研究最早,技术最先进的国家主要是德国和美国。美国Sundstrand公司对纯液压起步和多离合HMT变速装置进行了研制[7];美国SUNGKC等[8]对双行星排多离合器HMT变速箱进行了分析研究; 德国ZF公司研制出五离合器四段式HMT变速器,液压系统为双向变量泵和双向变量马达组合[9];德国FENT公司研制出结构简单的单段式HMT变速系统,其液压系统为变量泵和变量马达的组合,且分汇流形式为输入型分速汇矩式[10-12]。

国内对HMT的研究相对于欧美国家起步较晚,但在不断学习和摸索中也取得了一定成果。苑士华等[13]研究了双离合器和双同步器组合的两段式分速汇矩式HMT传动系统;张新生等[14]设计出双行星排4挡变速的HMT变速器,并对其控制策略进行了研究;王婷婷等[15]研制出复合式HMT变速器,并对其传动特性进行了研究;杨树军等[16]对两段等差式HMT变速传动系统全功率换段方法及功率过渡特性进行了分析研究;李娟玲等[17]设计一种双行星排水、旱两用拖拉机液压机械无级变速箱。

综上所述,目前分析研究主要集中在多段式或应用双变量液压系统的HMT变速装置,多段式变速器结构复杂,双变量液压系统控制系统复杂。基于等差式液压机械无级变速原理,设计了无离合器的单行星排、变量泵与定量马达组合的HMT静液驱动系统,建立了液压机械功率流模型,并对其传动特性进行了分析。

1 HMT静液压驱动系统结构及工作原理

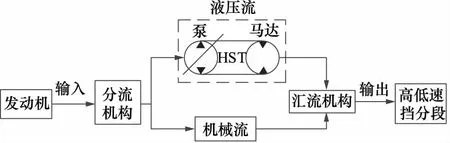

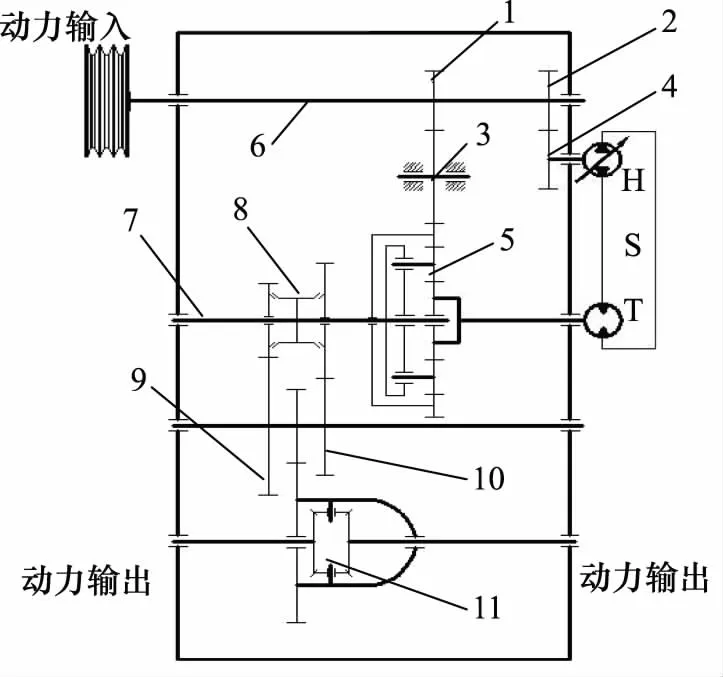

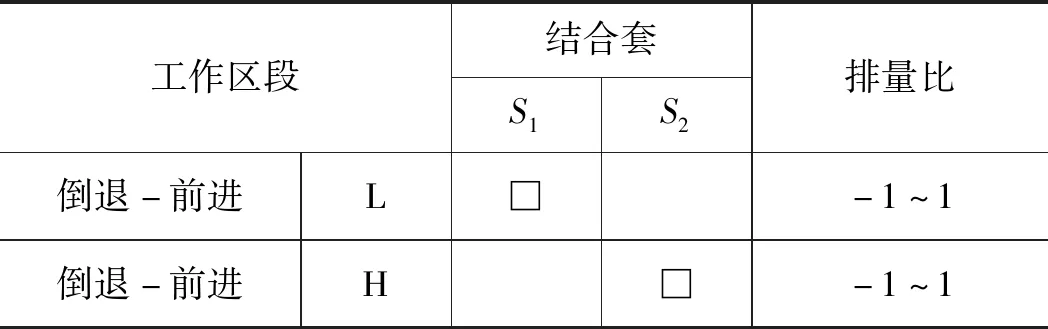

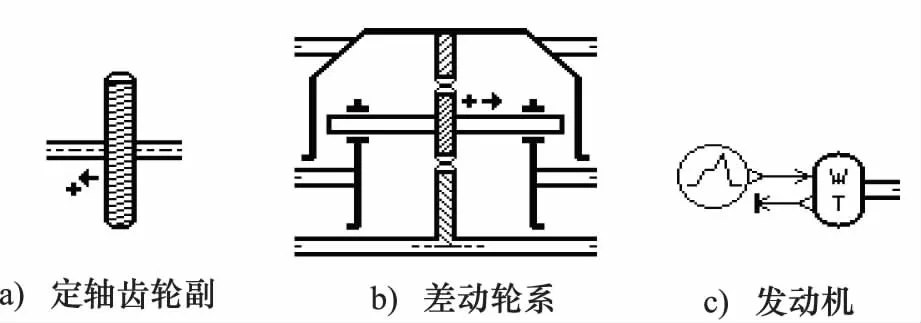

HMT静液压驱动变速系统主要包括液压系统、机械变速箱等,液压系统为变量泵和定量马达组成的整体式HST系统,机械变速箱包括单行星排差动轮系、高低速挡有级变速轮系等,系统采用液压与机械双流传动分矩汇速式分汇流组合方式实现无级变速,调速原理如图1所示。功率由发动机输入,由定轴齿轮副分为机械流和液压流,经差动轮系汇流后由行星架输出,依靠液压系统变量泵的排量比(液压泵的理论流量与液压泵的实际流量之比,用e表示)的变化实现无级变速,而行星架上连接的高低速挡齿轮组,将玉米收获机行驶速度分为低速挡L(Low)段和高速挡H(High gear)段,实现两段无级变速。排量比e在-1~1时L段和H段分别包含倒车和前进两种工况,该方式省去了离合器的切换,使驾驶员操作更为简单。HMT静液压驱动变速系统结构,如图2所示,具体工作原理为:行驶时,发动机的动力经输入带轮传至Ⅰ轴6,再通过Ⅰ轴6上的齿轮1,3将动力在经齿轮2,4分别传至差动轮系5和HST系统,驱动差动轮系5外齿圈运转的同时,HST系统中的变量泵驱动马达运转,马达的转动传入差动轮系5的太阳轮,驱动太阳轮运转,最终差动轮系5将机械动力和液压动力在差动轮系5的行星架中聚合后输出至Ⅱ轴7。当Ⅱ轴7上的结合套8与低速齿轮9啮合时,排量比e在-1~1时,实现L段倒车和前进工况的无级变速;当Ⅱ轴7上的结合套8与高速齿轮10啮合时,排量比e在-1~1时,实现H段倒车和前进工况的无级变速。结合套8控制状态,如表1所示。

图1 HMT静液压驱动系统调速原理

1~4.定轴齿轮 5.差动轮系 6.Ⅰ轴 7.Ⅱ轴 8.结合套 9.低速齿轮 10.高速齿轮 11.差速器图2 HMT静液压驱动系统结构

表1 结合套控制状态

注:“□”表示结合套作用。

2 HMT静液压驱动系统特性分析

2.1 HMT静液压驱动系统功率流理论模型

根据HMT系统的结构和工作原理,建立其功率理论模型,为后续驱动系统特性分析提供基础[18]。建模过程如下:

1) HMT系统输出转速理论模型

汇流前由发动机输出至行星机构的转速为:

(1)

式中,i1,i2—— 发动机到差动轮系的传动比

nm—— 发动机机械段输入转速,r/min

nq—— 齿圈转速,r/min

ni—— 发动机输入转速,r/min

汇流前液压马达输入至差动轮系的转速为:

(2)

式中,nt—— 太阳轮转速,r/min

nm—— 马达转速,r/min

ni—— 发动机输入转速,r/min

i3—— 发动机输入到液压系统的传动比

差动轮系各机构转速符合如下关系:

nt+knq-(1+k)nj=0

(3)

式中,nj——行星架转速,r/min

k—— 差动轮系特性参数,内齿圈齿数与太阳轮齿数比

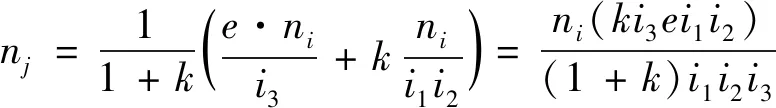

经差动轮系中行星架汇流后输出的转速为:

(4)

最终由低速挡齿轮向后传出,得到HMT系统输出转速理论模型:

(5)

2) HMT系统输出转矩理论模型

Mt∶Mq∶Mj=1∶k∶(1+k)

(6)

式中,Mt—— 太阳轮转矩,N·m

Mq—— 齿圈转矩,N·m

Mj—— 行星架转矩,N·m

由式(6)容易得到:

(7)

太阳轮与液压马达轴相连,所以:

Mt=Mm

(8)

式中,Mm为马达转矩,N·m。

结合式(8),得到行星架转矩和马达转矩关系如下:

Mj=Mm·(1+k)

(9)

功率流由差动轮系输出后,在HMT系统输出的转矩为:

MHM=(1+k)Mm

(10)

式中,MHM为HMT输出转矩,N·m。

式(10)即为HMT静液压驱动系统输出转矩理论模型。

HMT系统的功率理论模型为该段的输出转矩和输出转速的乘积,即为式(6)、式(10)两式的乘积:

(11)

式中,PHM为HMT系统输出功率,kW。

2.2 HMT静液压驱动系统速比特性和调速特性

根据HMT静液压驱动系统的功率理论模型可以计算高低速挡转速,由此可得高低速挡传动比,结果如表2所示[19]。

表2 HMT系统高低速挡输出转速及传动比

HMT系统某工作区段传动比计算如下[19-20]:

(12)

式中,rd—— 驱动轮动力半径,新轮胎按半径乘以0.935计算,m

ned—— 发动机标定转速,r/min

vx—— 某挡位工作速度,km/h

i∑x—— 某工作区段传动比

由式(12)可知:

(13)

(14)

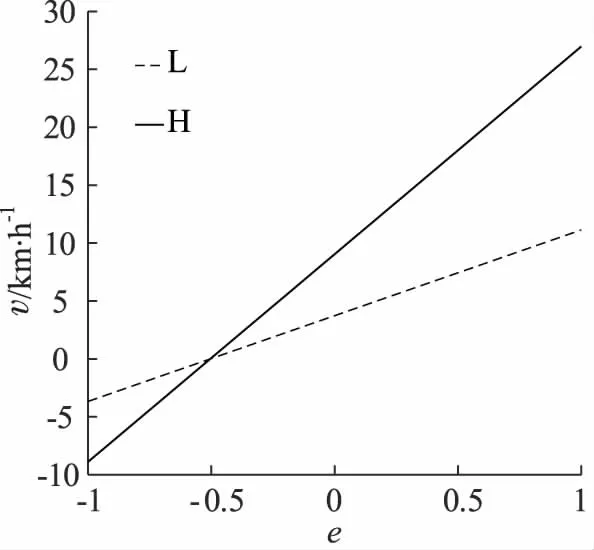

玉米收获机发动机转速为2300 r/min,前进时变速范围为0~27 km/h,倒退时速度范围为0~9 km/h,作业速度范围为3.5~8.5 km/h,取高低速挡无级变速公差为2.4,所得变速系统速度为,低速挡-3.75~11.25 km/h,高速挡-9~27 km/h(“-”为倒退时速度),根据以上参数,结合表2和式(13)、式(14),可得当排量比e在-1~1时,排量比与传动比关系曲线,如图3所示,排量比与速度关系曲线[21],如图4所示。

图3 速比特性

图4 调速特性

从图中看出,HMT系统高低速挡传动比随变量泵排量比呈连续线性变化,满足高低速挡无级变速要求,玉米收获机高低速挡速度变化均匀,换挡平顺。

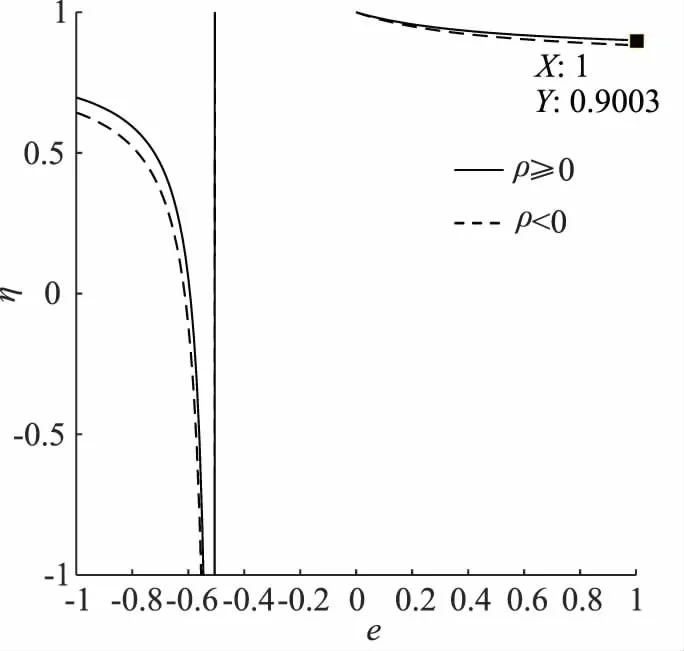

2.3 HMT静液压驱动系统功率流及效率特性

1) HMT系统功率流

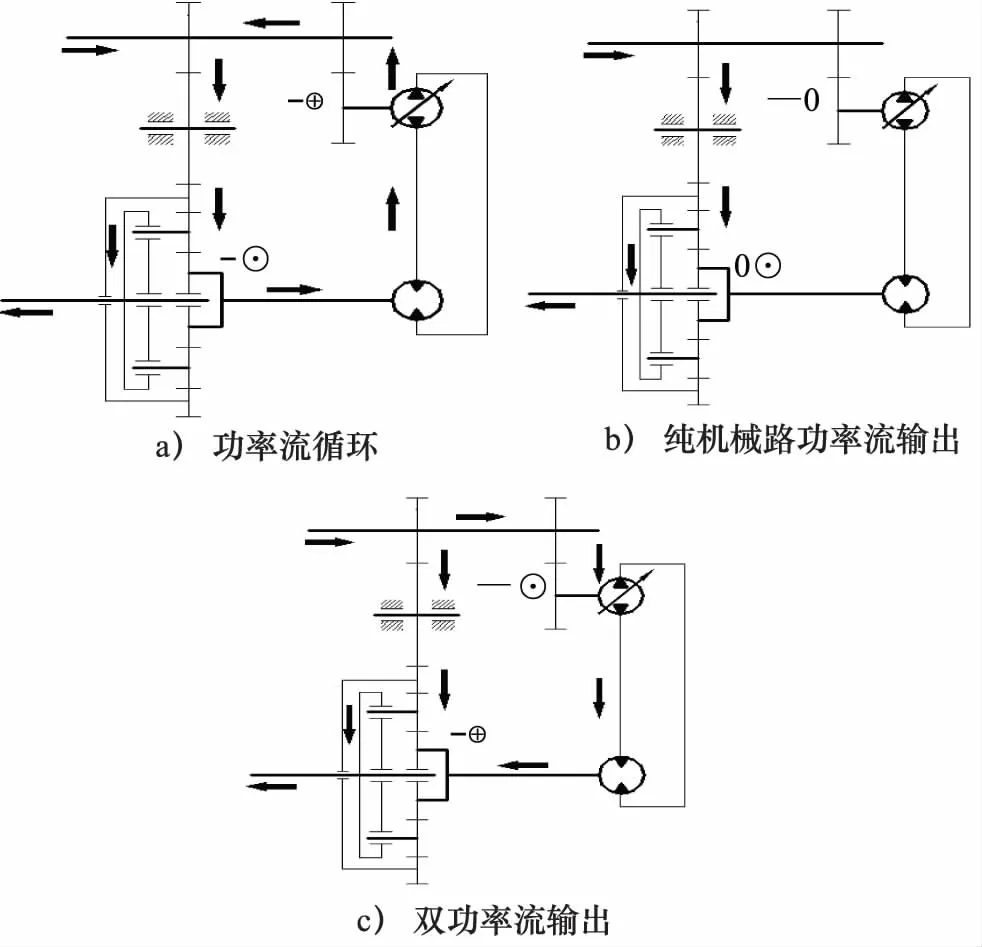

液压流功率与HMT系统功率之比为功率分流比,用ρ表示,大小代表系统功率流的不同传输状态[22-23]。当ρ<0时,液压流功率小于0,系统一部分功率由马达流向液压泵,产生功率循环,如图5a所示;当ρ=0时,液压流功率等于0,机械流提供全部输入功率,如图5b所示;当ρ>0时,液压流功率大于0,系统功率由液压流和机械流共同提供,如图5c所示。

转速方向用“+-”表示,转矩方向用“⊕⊙”表示,“0”表示转速转矩为0,功率流向用箭头表示。系统存在功率循环时,泵的转速和转矩方向相反,马达的转速和转矩方向相同;系统不存在功率循环时,泵的转速和转矩方向相同,马达的转速和转矩方向相反。

2) HMT系统效率特性

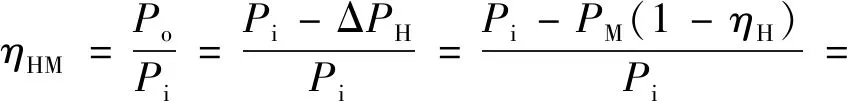

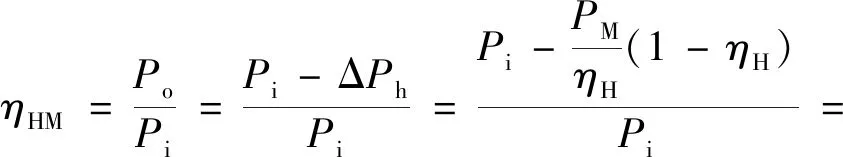

HMT系统的效率为其功率损失与其总输入功率的比值,且在不同功率分流比ρ状态下,系统的功率损失各不相同,为了方便计算,忽略HMT系统机械流的能量损失,系统损失即为液压流能量损失[22]。

图5 功率流输出状态

根据能量守恒定律有:

ΔP=ΔPH

(15)

式中, ΔP—— 系统能量损失

ΔPH—— 液压流能量损失

当ρ<0时,由功率流分析可知系统存在液压功率循环,此时马达输出功率驱动变量泵,所以:

ΔP=Pi(1-ηHM)

(16)

ΔPH=PM(1-ηH)

(17)

(18)

Po=Pi-ΔPH

(19)

联立以上式 (16)~式(19)各式得:

(20)

式中,PM—— 液压马达输出功率,kW

Pi—— 传动系统输入功率,kW

Po—— 传动系统输出功率,kW

ηHM—— HMT系统总效率

ηH—— 液压流的效率

当ρ≥0时,液压功率从变量泵流向马达:

(21)

(22)

绘制排量比e和ηHM的关系曲线,如图6所示。

图6 效率特性

HST式静液驱动系统效率大概在0.7~0.75左右,所以从图中可以看出,HMT式静液压驱动系统前进段效率大于0.9。

3 HMT静液压驱动系统建模与仿真分析

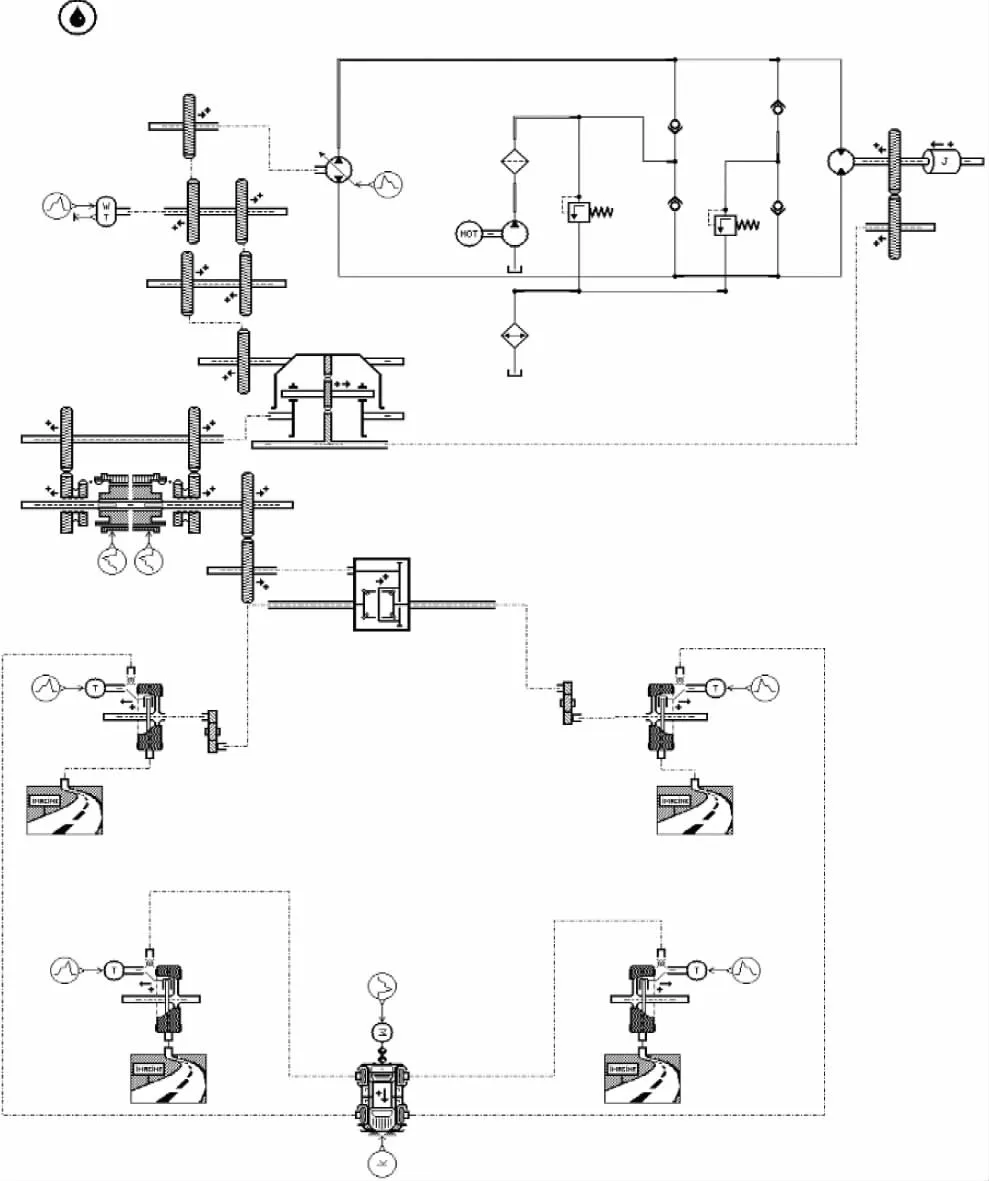

利用AMESim对HMT静液压驱动系统进行建模和仿真分析,AMESim是以图形化的方式进行建模,整个建模实现过程完全依靠图形用户界面(GUI)实现[24],方便快捷。

HST系统主要包括变量泵、定量马达、补油泵、溢流安全阀、补油溢流阀、补油单向阀等,建立HST系统模型[25],如图7所示。模型中,以线性信号源为控制器,排量比e为控制变量,来实现对变量泵排量的控制;负载部分,利用扭矩转化器和阶跃信号源相连,通过改变输入信号来实现负载的变化。

图7 HST系统模型

HST系统模型搭建完成后,对机械系统和动力系统建模,主要包括齿轮机构和发动机模型,如图7所示,图8a为定轴齿轮副模型,图8b为差动轮系模型,图8c为发动机模型。发动机模型利用TWSG02子模型和一个线性信号源搭建,信号源为发动机输入转速信号。

图8 机械系统模型

根据HMT静液压驱动系统结构,建立最终模型如图9所示,其中结合套的动作也采用线性信号源控制。

图9 HMT系统模型

模型搭建完成后,设置系统参数,主要参数设置见表3,其中液压泵和马达为规格相同的斜盘式轴向柱塞马达,玉米收获机满载质量为6200 kg,在仿真参数中设置车辆质量为满载质量,发动机额定转速为2300 r/min,然后结合表3参数,设置仿真时间为20 s,采样周期为0.01 s,对系统进行仿真分析。

表3 主要仿真参数设置

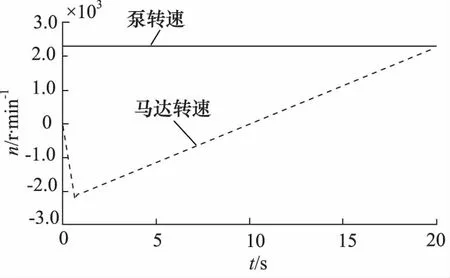

给定变量泵处线性信号源以相应控制信号,使得变量泵的排量比e在-1~1变化,忽略液压系统元件的泄漏,得到泵、马达的转速变化如图10所示,马达转速随排量比e在±2300 r/min之间连续变化,符合无级变速要求。

图10 泵、马达转速

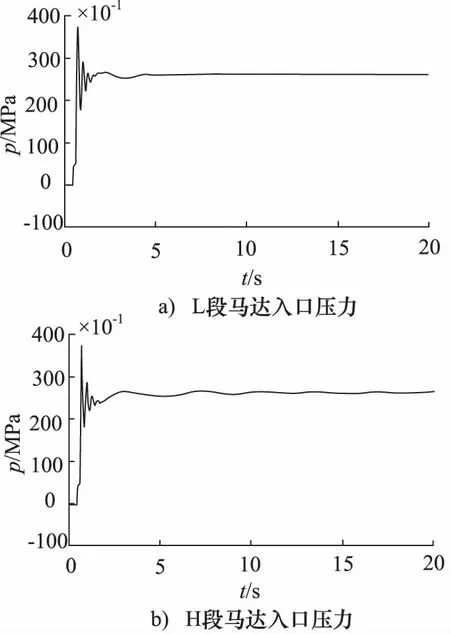

其他条件不变,在将挡位结合套处线性信号源以相应控制信号分别控制L和H挡位,马达进口压力变化如图11a、图11b所示,图11a为L挡位马达进口压力变化,图11b为H挡位马达进口压力变化。从图中看出,在玉米收获机满载质量的工况下,进口压力在0~1 s 时,有一定的冲击,压力有较大波动,之后趋于平缓稳定状态,基本稳定在某一设定值,说明系统在遇到较大负载时,能够快速恢复稳定,系统收敛。

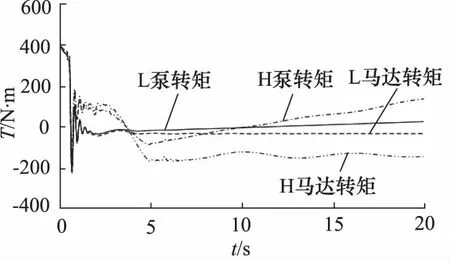

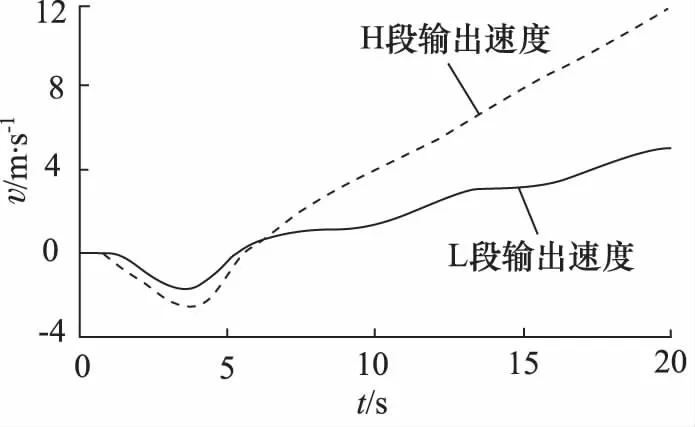

液压泵和马达的转矩变化如图12所示和整个传动系统的速度变化如图13所示。从图12中看出在排量比e变化时,液压泵的转矩随不同挡位排量比e成比例变化,液压马达在高低速挡位为恒转矩输出。由泵、马达转速和转矩曲线,结合图5,可知,在0~10 s内,L段系统存在功率循环,在10~20 s内,系统不存在功率循环;H段在0~4 s和10~20 s内,系统不存在功率循环,4~10 s内存在功率循环,H段的非功率循环时间区间较L段大,从图6可以看出功率循环段效率较非功率循环段效率低,由此可知H段的效率高于L段。从速度特性曲线看出,当排量比e在-1~1时,L和H挡位的速度输出范围包括倒挡和正向行驶两种工况,且基本呈线性变化,速度范围为,L挡为-1.95~4.97 m/s,H挡为-2.85 ~11.73 m/s,由于实际情况存在土壤阻力、路面摩擦等,使得仿真最大值均大于实际要求,符合客观事实。

图11 马达压力特性

图12 泵、马达转矩

图13 速度特性

4 结论

(1) 本研究设计了无离合器的单行星排HMT静液压驱动系统,通过高低速挡齿轮实现两个无级变速范围,对其速比特性、调速特性、效率特性进行了建模分析,为新型HMT系统提供理论依据;

(2) 运用AMESim液压仿真软件对HMT静液驱动系统进行仿真分析,结果表明,在实际满载6200 kg工况下,液压回路的压力和转矩为收敛曲线,回路稳定,稳定性、动力性满足系统要求;玉米收获机高低速挡速度可无级变速,低速挡变速平缓,适合作业与爬坡行驶,高速挡提速快,缩短了非作业行驶时间。