尾轴密封用高速高压唇形密封圈失效研究

2020-02-18

(西安航天动力研究所, 陕西 西安 710100)

引言

鱼雷是水下作战的重要战术装备,其推进装置中尾轴与壳体之间设置的旋转动密封称为尾轴密封,其主要作用是阻止雷体外的海水(或淡水)进入雷体内部[1]。尾轴密封直接关系到鱼雷的保障性,而良好的保障性直接关系到鱼雷能否真正形成战斗力。随着对鱼雷性能要求日益提高,对尾轴密封性能的要求也越来越高。众所周知,尾轴密封的工况十分恶劣,经常需要面对交变高转速以及高压差的恶劣工况,此外还易受到振动、冲击、摇摆、轴系弯曲、变形等的因素影响[2]。

目前常用的鱼雷尾轴密封形式有橡胶O形圈密封、机械密封以及带有金属骨架的唇形密封结构[3]。西安航天动力研究所自主研制唇式密封结构,如图1a所示,内径方向的唇口称之为内唇,外径方向的唇口称之为外唇。润滑油容易进入密封唇表面,内唇有一个锥形骨架用于承受较高的液压,外唇与腔体孔间隙较大。在高压作用下,由于胶料硬度合适,橡胶材料可以向外唇移动,填满外圆根部的间隙,从而增大了接触面积,减少了内唇与轴的接触应力,有效减少必要摩擦,防止了内唇的金属骨架根部的胶料与轴摩擦,可以降低温升,提高产品的使用寿命。为研究唇形密封圈的工作性能,对其工作的受力进行了分析,如图1b所示。唇形密封圈受到高压流体的作用流体压力Fp,唇形密封圈唇口扩展,与高速摩擦的旋转轴产生摩擦力,流体压力越高,摩擦力越大,进而产生大量的摩擦热,导致唇形密封圈唇口在高温下老化以及磨损。

随着鱼雷技术的不断发展,尾轴密封循环参数(压差、转速)增高,使得密封的工作条件日趋苛刻,唇形密封结构的有效性以及可靠性变得越来越重要[4-5]。本研究针对某鱼雷尾轴密封用唇形密封圈在高速、高压差交变条件下测试过程中出现密封泄漏故障,通过唇形密封圈失效形貌特征以及红外光谱进行深入分析,确定其失效原因为粘着磨损以及材料老化,因此通过采用产品结构优化,提高密封的耐热性以及降低材料表面的摩擦系数等途径,解决了唇形密封圈失效的这一难题。

图1 唇形密封圈结构以及工作时受力结构示意图

1 唇形密封圈密封性能测试

该唇形密封圈采用丁腈橡胶以及金属骨架复合压制而成,由西安航天动力研究所提供。唇形密封圈性能的测试在模拟试验器上进行,模拟器的简易原理图,如图2所示,试验转速为0~4000 r/min,压差为0~5 MPa,整个试验过程中压力与转速的非恒定值,在上述范围值内进行交替波动。整个试验过程中设置有泄漏报警装置,并记录整个试验系统试验的运转时间,作为唇形密封圈密封性能好坏判断的依据,额定工作时间为4450 s,达到工作时间后试验器自动停止工作。

试验结果表明:模拟试验器运转的过程中,低压向高压变化的过程中,泄漏报警装置报警,发生泄漏现象。将唇形密封圈从试验器分解后检查发现唇形密封圈的唇部破损,如图3所示,从而导致密封失效,重新更换唇形密封圈后,在同样的阶段,故障重现。

2 唇形密封圈失效原因分析

2.1 唇形密封圈失效形貌特征

在唇形密封圈分解过程中,重点对唇形密封圈表面进行了仔细检查。经检查, 发现唇形密封圈内唇表面严重变形,表面存在严重龟裂的裂纹、硬化现象以及磨损特征,如图4以及图5所示,唇形密封圈已经严重失效,是材料老化的典型特征[7]。通常引起老化的主要原因是热、氧、电以及高能辐射等因素,分析整个试验过程,由于内唇表面为旋转动密封,在高速摩擦作用下,会积聚大量的热,同时接触空气中的氧,很容易产生热氧老化,造成密封材料损坏。为进一步验证是否为材料老化,通过红外光谱对试验前后的产品进行了分析。

图2 模拟试验器原理图

图3 唇形密封圈失效

图4 唇形密封圈表面龟裂

图5 唇形密封圈表面硬化

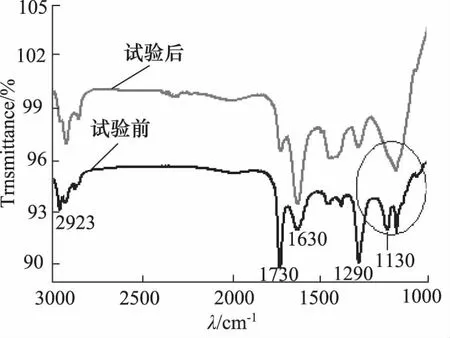

2.2 唇形密封圈失效红外光谱分析

将产品表面的润滑脂擦拭干净后,对试验前后的唇形密封圈进行了红外光谱分析,如图6所示。从图中可以发现,试验前的唇形密封圈在1130 cm-1处有明显的特征吸收峰,而试验后该处的特征吸收峰明显消失。1130 cm-1处应为烯烃双键上的-CH的弯曲振动,该处位置特征吸收峰消失,表明丁腈橡胶大分子链双键含量急剧降低,进一步说明丁腈橡胶大分子链发生了严重的交联反应,而丁腈橡胶热氧老化的机理为橡胶大分子链的过度交联[8],从而宏观上表现为材料硬化以及表面龟裂,进一步印证了上述关于材料老化的阐述。

图6 唇形密封圈试验前后的红外光谱

通过分析整个试验运转过程以及结合红外光谱分析结果,唇形密封圈与旋转轴接触表面产生严重的相对滑动,由于粘着效应所形成的粘着节点发生剪切断裂,被剪切的材料脱落成磨屑,或由一个表面迁移到另一个表面,产生严重的橡胶与金属之间的粘着磨损[9],此外摩擦副相对运动还会产生大量的摩擦热,导致材料老化,从而达到材料的上限使用温度。二者共同作用下导致唇形密封圈密封失效。

3 唇形密封圈性能优化

根据前文分析结果,唇形密封圈失效主要原因为粘着磨损以及材料老化,粘着磨损中作为摩擦副橡胶材料性能主要影响因素为材料撕裂性能以及耐高温性能,材料的老化性能同样跟材料耐高温性有着密切联系[7]。为有效的解决这一问题,从提升材料撕裂强度、材料的耐高温性以及降低材料摩擦系数等方面出发,对产品性能进行优化,试图将这一问题解决。

3.1 优化唇形密封圈密封材料的性能

1) 提升密封材料撕裂强度

唇形密封圈与光滑轴相对滑动,对胶料产生剪切作用,实际相当于微观下的动态撕裂[10]。依据前期试验结果,目前产品技术状态跟试验工况要求相差较近,由此提出通过提升材料撕裂强度这一途径,能够提高唇形密封圈的性能,进而满足试验工况的要求。在丁腈橡胶材料的基础上,通过调整配方中配合剂从而制备得到了具有不同撕裂强度的材料性能,材料性能如表1所示。在相同的试验条件下进行运转试验,可以发现随着材料撕裂强度的增加,唇形密封圈的运转时间增加,从优化前的2000 s左右提升至4350 s,但未完成额定工作时间。由此表明,虽然提升材料的撕裂强度可以提升唇形密封圈的性能,但无法解决密封失效的这一难题。试验结束后,分解检查产品发现,产品表面依然存在龟裂以及硬化现象。由此可以推断,虽然提高材料的撕裂强度可以降低唇形密封圈的粘着磨损,但是材料耐高温性应为决定唇形密封圈密封性能的关键性因素。另外从材料老化以及粘着磨损均与材料耐高温性能相关。因此考虑将研究方向调整为优化材料的耐高温性能。

表1 唇形密封圈密封材料的性能以及试验结果

2) 提升密封材料耐高温性

为研究材料耐高温性能对唇形密封圈密封性能的影响,采用丁腈橡胶、氢化丁腈橡胶、二元氟橡胶以及偏氟醚橡胶制备4种耐温级别不同材料种类唇形密封圈,其中丁腈橡胶(NBR)的上限使用温度为120 ℃(短期),氢化丁腈橡胶(HNBR)上限使用温度为160 ℃(短期),二元氟橡胶(FKM)上限使用温度为230 ℃(短期),偏氟醚橡胶(FM)上限使用温度为250 ℃(长期),4种材料耐高温性分别为FM>FKM>HNBR>NBR。在相同的试验条件下进行运转试验,试验结果如表2所示。从表中可以发现,随着材料耐高温性提高,唇形密封圈密封性能增加(氢化丁腈橡胶与氟橡胶相当),特别是偏氟醚橡胶产品达到了额定工作时间,因此提升材料耐高温性能可以有效的解决密封失效这一难题。

表2 不同唇形密封圈密封材料的性能以及试验结果

3.2 降低材料表面摩擦系数

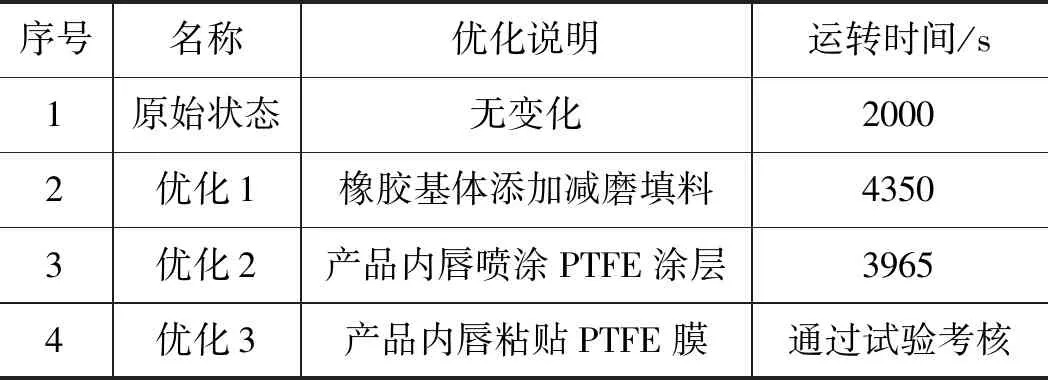

虽然采用偏氟醚橡胶材料的唇形密封圈可以有效的解决密封泄漏这一难题,但其造价十分昂贵,在实际工程应用上的性价比不高,无法得到有效地推广。根据上述所述唇形密封圈失效的主要原因为摩擦生热导致的材料的老化,因此假设降低材料的摩擦系数,可以有效的降低摩擦生热,缓解材料老化,从而解决密封失效这一难题。为降低材料表面的摩擦系数,采用橡胶基体中添加减磨填料,唇形密封圈唇口喷涂PTFE涂层以及唇形密封圈唇口粘贴PTFE薄膜3种方法,改进后3种产品的结构示意图如图7所示。根据文献记载[11-13],材料表面粘贴PTFE薄膜材料摩擦系数约为0.169,表面喷涂PTFE涂层材料摩擦系数约为0.347,填充减磨填料材料摩擦系数约为0.435,橡胶材料本身摩擦系数约为0.5,由此可见3种改进方法摩擦系数的大小为:唇形密封圈唇口粘贴PTFE薄膜<唇形密封圈唇口喷涂PTFE涂层<橡胶基体中添加减磨填料<橡胶材料。

上述4种材料制备的产品在相同的试验条件下进行运转试验,试验结果如表3所示。从表中可以发现,降低材料的摩擦系数,可以有效地提高唇形密封圈产品的密封性能特别是唇口粘贴PTFE薄膜的方法,通过模拟试验器的考核,特别值得关注的是该优化方案中采用相同的丁腈橡胶作为基体材料,仅仅通过内唇表面粘贴PTFE薄膜达到了与偏氟醚橡胶同样的效果,具有很高的性价比,可以有效地解决密封失效这一难题。

图7 唇形密封圈降低表面摩擦系数的结构示意图

此外,从表3试验数据中可以发现产品内唇喷涂PTFE涂层的运转时间要低于橡胶基体中添加减磨填料的产品,与上文中降低材料的摩擦系数,可以提高材料密封性能的假设不符。为分析其原因,对试验后产品内唇喷涂PTFE涂层产品进行分解检查后发现,表面涂层存在脱落现象,由此可以推断虽然PTFE涂层的产品摩擦系数要低于橡胶基体中添加减磨填料的产品,但在试验后期由于涂层脱落,不仅涂层未起到减磨效果甚至还有可能增加材料粘着磨损,从而加速密封失效,因此产品内唇喷涂PTFE涂层的运转时间要低于橡胶基体中添加减磨填料的产品。

表3 唇形密封圈降低表面摩擦系数后的试验结果

4 结论

(1) 唇形密封圈失效机理为橡胶与金属粘着磨损以及摩擦生热二者共同作用,材料发生老化以及磨损,其中材料老化起主导作用,导致材料断裂,唇形密封圈密封失效;

(2) 通过使用耐高温性更好的材料(氟醚橡胶),提高了材料的的耐高温性,进而材料在受到大量摩擦生热极端工作环境下,材料能够承受高温,可以防止材料发生老化以及龟裂,提供唇形密封圈的密封性能,进而可以有效的解决密封失效的难题;

(3) 采用唇口包覆聚四氟乙烯技术,可以有效地降低材料表面的摩擦系数,进而降低摩擦生热,降低唇形密封圈唇口部位的温度,可以有效的防止材料发生老化以及龟裂,可以解决密封失效的难题,同时具有很高的经济性以及工程性价比。