挤压膨化对豆渣复配粉中膳食纤维的影响

2020-02-18孙冰玉李鑫宇王尚杰石彦国

孙冰玉,李鑫宇,张 光,王尚杰,石彦国

(哈尔滨商业大学食品工程学院,黑龙江省普通高等学校 食品科学与工程重点实验室,黑龙江哈尔滨 150076)

大豆是我国重要的粮食作物,其加工制作中会产生大量的豆渣。豆渣是一种营养极为丰富的食物资源,包括蛋白质、脂肪、膳食纤维、矿物质以及低聚糖等营养素[1],其中膳食纤维含量丰富,对人体的消化和排泄有着重要的促进作用,而且膳食纤维低糖、低脂、低热,是一种理想的“三低一高”营养食物[2],而豆渣中几乎都为不可溶性膳食纤维,不易被人体吸收利用。并且由于豆渣易腐烂、具有极大的豆腥味和不良的口感等缺点,常被应用于动物饲料或直接丢弃,因此造成一定的资源浪费[3]。

挤压膨化是一种高温、高压、高剪切短时加工技术,广泛应用于膳食纤维加工改性行业[4]。Jing等[5]应用挤压膨化技术处理豆渣,提升豆渣中可溶性膳食含量,且挤压后豆渣中的膳食纤维比未挤压豆渣具有更高的持水性、持油性、膨胀性。Chen等[6]研究爆破挤压加工对豆渣中可溶性膳食纤维的影响,分析出最优挤压条件,挤压产物中膳食纤维含量从2.6%增加到30.1%,峰值温度提升了5.9 ℃。王瑞霞等[7]将原料中的面粉用豆渣进行替换,豆渣替代比例为13%时,可制得感官良好的豆渣纤维饼干。黄益前等[8]对豆渣纤维饼干的工艺进行了优化,将豆渣添加量提升到17%,产品不仅口感松脆,还具有浓厚的豆香味。目前关于挤压膨化过程中膳食纤维的变化机理性研究甚少。

本实验将低筋粉与豆渣复配后,通过挤压膨化技术进行改性处理[7],确定最优挤压膨化工艺参数,并对挤压膨化产物进行理化指标测定,从官能团种类、粒度、热稳定性对其性质变化机理进行分析阐述,以期使豆渣中不可溶性膳食纤维转化为可溶性膳食纤维,提高其营养价值,为豆渣的高值化利用提供理论依据。

1 材料与方法

1.1 材料与仪器

豆渣 实验室自制(大豆来自黑龙江北大荒集团)[9],其基本组分经测定得出:水分含量5.08%,蛋白质含量13.31%,脂肪含量17.54%,灰分含量4.84%,总膳食纤维含量51.44%;低筋粉 江苏江南上一道科技股份有限公司(其营养成分由厂家标注:蛋白质含量9.3%,脂肪含量1.4%,碳水化合物含量82.0%);大豆油 九三粮油工业集团有限公司;0.05 mol/L MES-TRIS缓冲液、冰乙酸 分析纯,天津市天力化学试剂有限公司;热稳定α-淀粉酶(10000±1000 U/mL) 阿拉丁试剂;蛋白酶(300~400 U/mL) 北京博奥拓达科技有限公司;无水乙醇 化学纯,天津市大茂化学试剂厂;氢氧化钠 分析纯,天津市凯通化学试剂有限公司;蒸馏水 哈尔滨哈三电蒸馏水经销处。

DSE-25双螺杆挤压膨化机 德国布拉本德公司;FW177高速万能粉碎机 天津市泰斯特仪器有限公司;DHP-9162电热鼓风干燥箱 上海一恒科学仪器有限公司;HH-ZK4水浴恒温振荡器 北京恒奥德科技有限公司;AE523电子天平 上海舜宇恒平科学仪器有限公司;Spectrum Two FT-IR Spectrometer傅立叶红外光谱仪、DSC4000差示量热扫描仪 珀金埃尔默股份有限公司;Nano Zetasizer 90粒度仪 马尔文仪器有限公司。

1.2 实验方法

1.2.1 技术路线 新鲜豆渣→干燥、粉碎→复配、调配水分→挤压膨化→粉碎→测定

操作要点:将新鲜豆渣薄铺于烹调纸上,置于电热鼓风干燥箱内,于80 ℃条件下烘干3 h[10]。将豆渣粉碎后与低筋粉混合均匀后调配水分进行挤压膨化处理。挤压膨化产物粉碎后过80目筛,对可溶性膳食纤维含量及其理化性质进行测定。

1.2.2 挤压膨化单因素实验 复配粉中低筋粉含量为70%、豆渣替代量为30%[11-12],调配水分后进行挤压处理。

螺杆转速150 r/min和挤压温度170 ℃,设定物料水分为24%、26%、28%、30%、32%;物料水分28%和螺杆转速150 r/min,设定挤压温度为150、160、170、180、190 ℃;物料水分28%和挤压温度170 ℃,设定螺杆转速为130、140、150、160、170 r/min。以可溶性膳食纤维含量为指标,得到挤压膨化条件的最优单因素条件。

1.2.3 响应面挤压条件优化试验 根据前期单因素实验结果,设置物料水分水平在28%~32%,挤压温度水平在170~190 ℃,螺杆转速水平在150~170 r/min,响应面试验因素水平见表1,以可溶性膳食纤维含量为指标,对挤压条件进行优化,采用Design-Expert 8.0.5软件进行响应面试验设计和数据分析。

表1 响应面试验因素水平和编码Table 1 Response surface test factor level and coding

1.2.4 可溶性膳食纤维含量的测定(soluble dietary fiber,SDF) 参照《GB 5009.88-2014 食品安全国家标准食品中膳食纤维》进行测定。

1.2.5 水分含量的测定 参照《GB 5009.3-2016 食品安全国家标准食品中水分的测定》进行测定。

1.2.6 蛋白质含量的测定 参照《GB 5009.5-2016 食品安全国家标准食品中蛋白质的测定》。

1.2.7 脂肪含量的测定 参照《GB 5009.6-2016 食品安全国家标准食品中脂肪的测定》。

1.2.8 灰分含量的测定 参照《GB 5009.4-2016 食品安全国家标准食品中灰分的测定》。

1.2.9 持水性的测定 准确称取250 mg样品于50 mL离心管中,加入15 mL蒸馏水,将样品搅拌均匀后于室温下放置1 h,3000 r/min离心20 min,弃去上清液,称量样品湿重[13-14]。

1.2.10 持油性的测定 准确称取1.500 g样品于50 mL离心管中,加入20 mL大豆油,将样品搅拌均匀后于室温下放置1 h,4000 r/min离心20 min,弃去上层的大豆油,称量样品湿重[13-14]。

1.2.11 傅立叶红外光谱测定 将复配粉粉碎后干燥2 h,使用玛瑙研钵研磨至200目,通过傅立叶红外光谱仪ATR法进行测定。实验条件为400~4000 cm-1波长,8 cm-1分辨率和64次扫描[15-16]。

1.2.12 差示量热扫描(Differential Scanning Calorimeter,DSC) 将复配粉水分含量干燥至5%以下,称取样品3~5 mg,加入DSC坩埚内,放入压样机中压盖。DSC测定条件:起始温度20 ℃,终止温度200 ℃,升温速度10 ℃/min,重复测定3次,分析热变化规律[17]。

1.2.13 粒度测定 准确称取10 mg复配粉于15 mL离心管中,加入10 mL蒸馏水,将样品混匀后8000 r/min离心20 min,过0.45 μm滤膜[18],使用粒度仪对其进行粒径的测定。

1.3 数据处理

所有实验均设定为三次平行实验,采用Design-Expert 8.0.5统计分析软件对实验数据进行分析。

2 结果与分析

2.1 物料水分对挤压膨化豆渣可溶性膳食纤维含量的影响

由实验结果(图1)可知,随着物料水分从24%升高到32%的过程中,可溶性膳食纤维含量先增后减,当物料水分为30%时可溶性膳食纤维的含量最高。物料水分会影响物料的输送特性,同时也会影响挤压过程中剪切力、压力和摩擦力的大小。随着物料水分含量不断升高,使剪切力增大,有利于不可溶性膳食纤维解聚,使其向可溶性膳食纤维转化[17],从而使可溶性膳食纤维含量升高;当物料水分过高(超过30%)时,减小了剪切力,导致纤维素的解聚受到影响[5,19],物料中可溶性膳食纤维含量减少。

图1 物料水分对挤压膨化豆渣可溶性膳食纤维含量的影响Fig.1 Effect of material moisture on the content of soluble dietary fiber in extrusion soybean dregs

2.2 挤压温度对挤压膨化豆渣可溶性膳食纤维含量的影响

由实验结果(图2)可知,随着挤压温度从150 ℃升高到190 ℃的过程中,可溶性膳食纤维含量先增加后减少,当挤压温度为180 ℃时可溶性膳食纤维的含量最高。这是因为在挤压过程中,由于温度的急剧升高,以及受到强烈的剪切和挤压作用,会使物料的多糖糖苷键加速解聚,C-O键和C-C键断裂,产生一些较低分子质量的化合物[20],从而提高了可溶性膳食纤维的含量,但温度过高时,会导致物料在机筒内焦糊、结块、膨胀不均匀[5,17],不利于后续工艺完成,因此选用180 ℃为最高挤压温度。

图2 挤压温度对挤压膨化豆渣中 可溶性膳食纤维含量的影响Fig.2 Effect of extrusion temperature on the content of soluble dietary fiber in extrusion soybean dregs

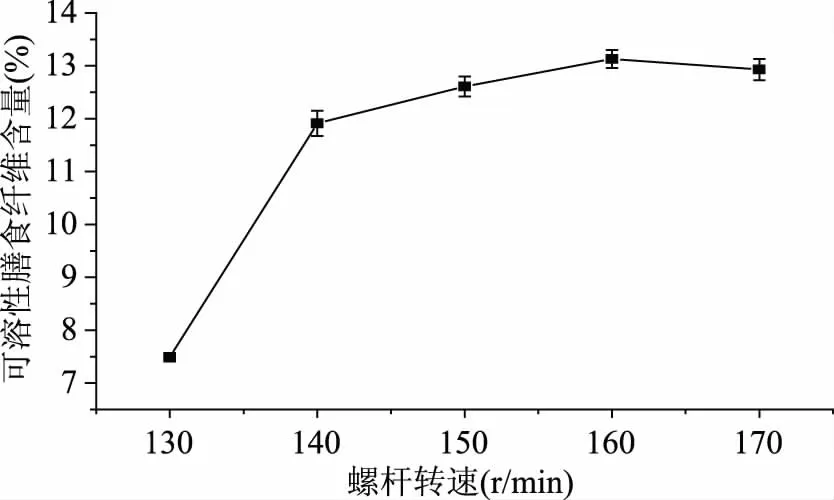

2.3 螺杆转速对挤压膨化豆渣可溶性膳食纤维含量的影响

由实验结果(图3)可知,随着螺杆转速升高到170 r/min的过程中,可溶性膳食纤维含量先增后减,当螺杆转速为160 r/min时可溶性膳食纤维的含量最高。随着螺杆转速的增加,剪切力越大,越有利于纤维素的降解,但当螺杆转速过快时,会使物料在挤压机筒中的停滞时间过短,不易在机筒内形成有效的堆积,使机筒内压力下降,降低了挤压过程发挥的作用[5,17],因此当螺杆转速高于160 r/min时可溶性膳食纤维含量下降。

图3 螺杆转速对挤压膨化豆渣中 可溶性膳食纤维含量的影响Fig.3 Effect of screw speed on the content of soluble dietary fiber in extrusion soybean dregs

2.4 响应面优化实验结果与分析

响应面优化实验结果试验设计及结果及方差分析见表2、表3。

表3 回归模型方差分析表Table 3 Regression model variance analysis table

注:*表示差异显著,P<0.05,**表示差异极显著,P<0.01。

表2 挤压膨化条件优化实验结果Table 2 Experimental results of optimization of extursion conditions

利用Design-Expert 8.0.5软件对数据进行分析,并进行二次线性回归拟合,得到数学模型:纤维含量=15.49-0.37A-0.27B+0.12C-0.55AB+0.22AC-0.35BC-1.20A2-0.77B2-1.53C2。由表3可知,在该模型中,模型项F值为283.78,建立的二次项模型具有极显著性(P<0.01),回归模型系数的显著性检验结果R2为0.9973,说明此模型与数据拟合度很高。方差分析中失拟项P值为0.1085>0.05,因此证明该模型可以充分地解释响应中的变异,模型拟合度很高,试验误差小。

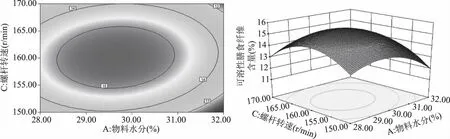

由表3可知,在一次项中A(物料水分)、B(挤压温度)对可溶性膳食纤维含量变化差异极显著(P<0.01),C(螺杆转速)对可溶性膳食纤维含量变化显著(P<0.05),在二次项中A、B和C对可溶性膳食纤维含量变化表现为差异极显著(P<0.01),表明物料水分、挤压温度和螺杆转速之间的相互作用对可溶性膳食纤维含量有一定影响,交互作用极显著(P<0.01)。由F检验结果的显著性分析可知,各因素对反应的贡献率,对可溶性膳食纤维含量变化影响显著性由大到小依次为A>B>C,即物料水分>挤压温度>螺杆转速。物料水分、挤压温度、螺杆转速及其交互作用对响应值的影响如图4~图6所示。

由图4~图6可以看出,随着各因素水平的升高,物料中可溶性膳食纤维的含量先增加后减少。从等高线图可以看出,其中物料水分与挤压温度温度、螺杆转速与挤压温度的交互作用最强,等高线均为椭圆形且曲线密集;而物料水分与螺杆转速的交互作用最弱,等高线偏圆形且曲线稀疏。从响应面图可以看出,螺杆转速与挤压温度、物料水分与挤压温度的响应面坡度陡峭,说明两种交互作用对响应值的影响显著;物料水分与螺杆转速响应面坡度平缓,说明交互作用较弱。通过等高线图与响应面图再次验证了各因素的交互作用对可溶性膳食纤维含量影响的主次顺序,与表3中显著性检验结果一致。

根据Design-Expert 8.0.5软件对试验结果进行优化分析[18],确定最优挤压膨化参数为物料水分29.76%、挤压温度178.57 ℃、螺杆转速160.47 r/min,预测的挤压膨化复配粉可溶性膳食纤维的含量为15.49%。为检验响应面法所得结果的可靠性,采用上述优化条件进行重复实验,根据实际生产条件,将挤压膨化参数修约为:物料水分30%、挤压温度180 ℃、螺杆转速160 r/min,每个样品取3次平行进行测定,测得挤压膨化复配粉可溶性膳食纤维的含量平均值为15.47%,与理论预测值相比其相对误差约为0.08%,明了该模型合理有效。

2.5 挤压膨化对物料成分含量的影响

由表4可知,复配粉经挤压膨化后,其水分含量略有降低,蛋白质和脂肪含量基本不变,可溶性膳食纤维含量提高,说明挤压膨化使复配粉中不可溶性膳食纤维向可溶性膳食纤维转化。

图4 物料水分和挤压温度对可溶性膳食纤维含量影响的等高线与响应面图Fig.4 Contour and response surface diagrams of the influence of material moisture and extrusion temperature on soluble dietary fiber contents

图5 物料水分和螺杆转速对可溶性膳食纤维含量影响的等高线与响应面图Fig.5 Contour and response surface diagrams of the influence of material moisture and screw speed on soluble dietary fiber contents

图6 挤压温度和螺杆转速对可溶性膳食纤维含量影响的等高线与响应面图Fig.6 Contour and response surface diagrams of the influence of extrusion temperature and screw speed on soluble dietary fiber contents

表4 复配粉挤压膨化前后成分含量测定(%)Table 4 Determination of components before and after extrusion of combination(%)

2.6 挤压膨化对复配粉持水性与持油性的影响

对复配粉挤压膨化前后的持水性与持油性进行测定,经测定,挤压膨化后复配粉的持水性由(3.45±0.33) g/g提升至(4.86±0.28) g/g;复配粉的持油性由(2.27±0.24) g/g提升至(4.85±0.27) g/g。

复配粉经过挤压膨化处理后持水性提升较大,主要原因为挤压过程中的高温、高压和较强的剪切力使得复配粉中的纤维素发生裂解,可溶性物质数量增多,增加了物料表面积,不可溶性膳食纤维转变为可溶性膳食纤维,同时使复配粉的结构更加疏松,增加了复配粉的吸附能力,使其与水具有更好的结合性;持油性的提升则由于在挤压膨化过程中,高分子物质化学键的裂解,引起分子极性发生变化,同时高压破坏了物料的外部状态和内部的分子结构,形成多孔结构,提升其持油力[21-22]。

2.7 傅立叶红外光谱分析

将挤压前后复配粉中可溶性膳食纤维进行提取并进行傅立叶红外光谱测定,如图7所示。

图7 挤压膨化前后可溶性膳食纤维傅立叶红外光谱图Fig.7 Fourier infrared spectrum of soluble dietary fiber before and after extrusion

通过傅立叶红外光谱方法鉴定可溶性膳食纤维的有机官能团。光谱中,观察到挤压前后吸收峰强度有明显变化,挤压后吸收峰强度增大,具有显著的纤维素类多糖特征吸收峰[23]。红外光谱在3300 cm-1处的-OH键伸缩和2930 cm-1处的多糖亚甲基拉伸的-CH基团,证实了纤维素和半纤维素的存在[24]。3300 cm-1处显示出宽的拉伸强烈特征峰,这归因于O-H的伸缩振动,表明分子中更强的氢键相互作用,说明在挤压过程中多糖糖苷键断裂,生成的游离-OH数增多,长链变成短链,形成氢键,半纤维素含量增多[25]。2800~3200 cm-1附近的峰是由于糖类甲基和亚甲基的C-H键伸缩振动,2930 cm-1处的峰为C-H伸缩振动的宽峰覆盖。1620 cm-1附近的吸收峰为羰基的C=O键的特征性吸收峰,代表了纤维素中糖醛酸的存在[26]。1400 cm-1处的峰为O-H的变形振动,该物质可能是碳水化合物[27]。1000~1300 cm-1处的峰指定为脂类C-O伸缩振动,其可以是糖环的C-O-H和C-O-C,或伯醇的混合振动,1000 cm-1附近为半纤维素光谱,主要为木聚糖分子的振动特征,挤压膨化后1016 cm-1处峰强度的增加,表明不可溶性膳食纤维分解为低聚糖[28],证实了不可溶性膳食纤维向可溶性膳食纤维的转化过程。580 cm-1处的出现的新峰为β-吡喃糖C-H变角振动的特征吸收峰,表明纤维素降解为可溶性的吡喃糖[26],从而提升了物料的水合能力。采用红外光谱对挤压前后的膳食纤维进行表征,结果表明膳食纤维具有多糖的典型吸收作用[28]。

2.8 差示量热扫描

对挤压前后复配粉进行DSC测定,结果见图8。

图8 复配粉挤压膨化前后DSC结果Fig.8 DSC results before and after extrusion of combination

从图8中可以看出,复配粉挤压膨化前后DSC曲线趋势基本一致。随着温度的增加,曲线出现吸热峰,此时物料进入熔融状态。挤压膨化前复配粉吸热峰温度为118.86 ℃,挤压膨化后复配粉吸热峰温度提升至146.16 ℃,这是由于物料在挤压膨化过程中,长链纤维裂解为短链纤维,形成紧密有序的结构,生成更多的化学键,使物料化学能增加[6],说明挤压膨化后复配粉需要消耗更多的能量才会达到熔融状态,因此,吸热峰温度上升。

2.9 粒度分析

复配粉经相同处理粉碎过筛后,其宏观颗粒大小粒径大小近乎一致,对其物理性质影响较小。粒度测定中,使复配粉中的可溶性膳食纤维溶于水,通过光衍射原理对溶于水中的可溶性膳食纤维微观结构的纳米级粒度进行测定[18],对测定结果进行分析。

如图9所示,物料经挤压膨化后,粒度由160.8 μm减小至146.2 μm。这是由于在挤压膨化的作用下,不可溶性纤维转化为可溶性膳食纤维,物料中发生熔融现象,糖苷键裂解,生成了粒度更小的可溶性膳食纤维[18,29],由此也验证了本实验豆渣复配粉经挤压膨化后持水能力增加的结果。

图9 复配粉挤压膨化前后粒度测定Fig.9 Grain size measurement before and after extrusion of combination

3 结论

本研究以豆渣为主要原料进行挤压膨化处理,经响应面法对工艺参数进行优化后,实验模型拟合度较好,确定最终挤压膨化参数为物料水分30%、挤压温度180 ℃、螺杆转速160 r/min,此时物料中可溶性膳食纤维含量达到最高值15.47%。通过傅立叶红外光谱、粒度仪等分析可发现挤压膨化处理使不可溶性膳食纤维裂解为粒度更小的小分子多糖以及可溶性多糖,从而转化为可溶性膳食纤维。本研究为豆渣应用开拓了新途径。