某型船主机遥控系统典型故障分析

2020-02-18李伟占曲少华

张 洁,李伟占,曲少华

(青岛前进船厂,山东 青岛 266001)

该船主机遥控系统在驾驶室通过自动控制装置对船舶主机进行远程操纵,是典型的闭环负反馈控制系统。主机遥控系统主要包括控制器和主机,控制器采集来自驾驶室(或集控室)的转速控制指令,转速传感器检测主机当前运行速度,两者进行比较处理后的输出信号按照设定的算法输出控制指令控制主机供油量,最终控制主机转速和调距桨螺距稳定运行在设定值。

1 主机遥控系统组成和工作原理

主机为2台12 V 20/27型柴油机,双轴双桨定距推进,单机额定持续功率为1 200 kW,额定转速为1 000 r/min。主机遥控系统在驾驶室可以遥控主机的接脱排、加减速,换向等控制功能。主机遥控系统具体包括驾驶室遥控操纵台上的复合操作器、集控室推进控制台转速控制器和转速测量模块、机舱内的电磁阀箱、柴油机飞轮端齿圈对应的电磁脉冲转速传感器以及柴油机机体上的超速保护装置等。主机遥控系统示意图如图1所示。

图1 主机遥控系统示意图

遥控工况下车钟复合操作器发出转速控制指令给转速控制单元和机旁控制箱,转速控制单元接收复合操作器上4个行程开关发出的4位数字化车令信号,选择对应的柴油机设定转速,同时输出4~20 mA电流驱动电气比例阀,电气比例阀受控调整控制气压推动调速定位器,通过控制调速器执行器拉杆调整柴油机转速。

测速模块采集柴油机飞轮端电磁脉冲转速传感器信号,与当前车钟指令对应的设定转速进行比较。当转速低于设定值时电流持续增大,当转速达到设定值时电流稳定,最终使柴油机稳定运行在转速控制指令对应的设定转速。

2 主机遥控系统典型故障现象分析和处理

2.1 故障现象描述

2台12 V 20/27 主柴油机备车完毕后机旁启动,空车运行正常,转速稳定,转遥控后柴油机未稳定在空车转速450 r/min,继续持续上升,此时集控室转速处理板上显示140 r/min。

2.2 故障分析和处理

遥控方式下转速未能稳定在车钟指令对应的设定值,柴油机实际转速与测速板上显示转速不一致,根据遥控系统工作原理按步骤分析处理如下。

1)遥控系统电源检测与分析。电源是遥控系统正常工作的必备基础条件,电源绝缘不良、输出不稳、直流电源纹波大、带载能力下降都会导致系统工作不稳甚至崩溃。

遥控系统电源包括直流24 V、直流12 V、直流5 V,用福禄克F124型示波器检测各电源模块输出端绝缘正常,输出稳定;测量空载电压,纹波在0.1 V以内;按照各电源模块设计负荷的60%通过电子负载进行带载试验,输出电压稳定,压降在额定电压2%以内,综合上述检测判断电源系统工作正常。

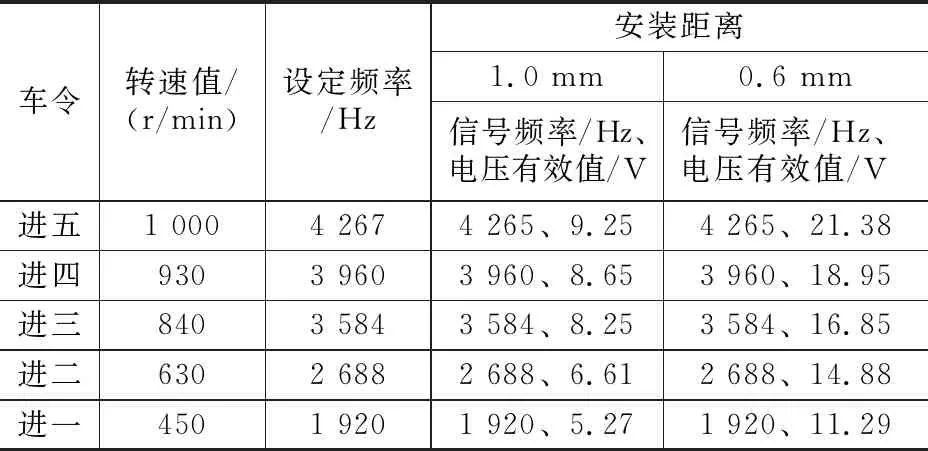

2)转速控制器输出信号检测分析。转速控制单元接收遥控车钟指令,按照表1对应关系选择转速控制程序,输出驱动电流控制操作空气来推动调速定位器,通过控制调速器来实现主机调速,控制气压在集控台、电磁阀箱同步指示。遥控手柄位置与信号处理单元数字量输入对应表见表1。

当柴油机转速未达到设定转速值时,转速控制器会持续增大电流,直到转速趋近于设定转速,电流增加速度变慢,最终转速稳定在设定转速,转速控制器输出给电控转换阀(EP阀)的驱动电流稳定。通过给EP阀线圈串联电流表监测各工况驱动电流信号,电流变化稳定,功能正常。遥控手柄位置与比例阀驱动电流参照表见表2。

表1 遥控手柄位置与信号处理单元数字量输入对应表

表2 遥控手柄位置与比例阀驱动电流参照表

3)遥控闭环调速信号检查与分析。用万用表测量转速传感器转速信号频率,与车令对应转速设定值一致,通过示波表监测转速信号波形,发现部分波形有幅值偏低的现象。转速信号波形失真会导致系统判断转速较真实转速偏低,导致柴油机实际转速上升。

4)车钟指令信号走向检查。柴油机各工况的稳定转速是车钟指令通过转速控制器设定的,柴油机转速信号的显示一路是通过测速发电机输出信号驱动机旁控制面板、集控室推进控制台和驾控台上的仪表;另一路是通过电磁脉冲转速传感器信号经测速板整形处理后送给可编程逻辑控制器(PLC),由PLC输出返回测速板通过测速板上的数码管显示。

车钟指令的传递和接收不正常会导致集控室转速控制器对当前车令判断与实际不一致,转速控制器设定转速不正确导致柴油机实际转速波动或显示值与正常值存在较大偏差。

给监控系统外加模拟信号模拟柴油正常运行,采用摇控控制方式反复操纵手柄,观察集控室转速控制器4路数字量,车钟指令输入信号与实际车钟显示同步并一致,测量数字量信号幅值正常。通过上述分析和试验,判断集控室转速控制器可以接收到正常的车钟指令信号。

5)电磁脉冲转速传感器检测。转速传感器外观检查无损伤,测量信号线绝缘正常,实验室交验功能正常,转速传感器信号为类正弦波,波形曲线光滑,幅值正常,数据如表3所示,回装后在接线箱测量转速传感器电阻703 Ω,对地绝缘正常。通过校验判断电磁脉冲转速传感器功能正常。

表3 转速传感器安装距离与输出信号的对应关系表

6)测速板转速信号的处理及传输回路检测。电磁脉冲转速传感器采集柴油机曲轴转速,经测速板整形隔离后送给转速控制器,用于和设定值比较运算和调速输出。柴油机曲轴转速计算公式:

n=60f/p,

式中,n为柴油机曲轴转速;f为转速传感器输出信号频率;p为柴油机飞轮齿圈的齿数。

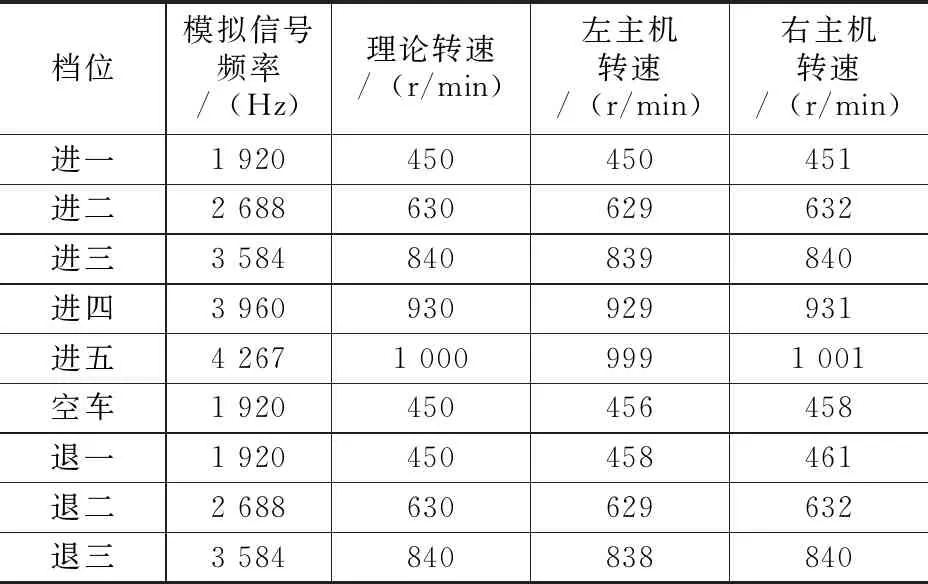

按照公式计算,用信号发生器发出幅值18 V的正弦波模拟主机在各工况的转速传感器频率信号,各模拟信号频率和测速板显示见表4。

表4 转速处理板测试记录表

模拟过程中左主机出现偶发性转速不稳、波动现象。进一步对转速信号在测速板上的走向进行梳理,发现转速信号进入测速板后,首先通过比较器6N139进行整形,整形比较器输出不稳定,有偶发性无输出现象。

7)测速板转速显示功能检测。用模拟信号源模拟PLC输出的标准转速信号测试数码管的驱动和显示正常,数码管驱动显示转速与模拟转速信号一致,测速板转速显示功能正常。

3 故障处理措施和效果

根据监测到的转速传感器信号波形失真现象,调整转速传感器飞轮齿顶与传感器的距离,将原0.8 mm的间隙分别调整为0.6 mm和0.4 mm,启动柴油机,在相同转速下测量发现原正常波形间隙降低后幅值升高,原幅值偏低波形无明显变化,考虑转速传感器正对飞轮齿圈顶部中间位置,通过加垫片将转速传感器感应部向外适当移动,启动主机后测量转速信号波形,原幅值偏低的波形基本上与正常波形一致。

更换转速处理板上用于信号整形和隔离的比较器后试验,转速处理板信号整形隔离功能正常。系泊试验正常后进行航行试验,航行试验中主机遥控系统车令转换正常,转速稳定,测速板显示稳定,显示值与机旁仪表一致,故障排除。

4 结束语

1)转速传感器的安装测量。转速传感器的安装要注意手动盘车、齿顶对中,齿顶与传感器感应面保持0.4~0.8 mm的间隙,安装后要缩紧螺母紧固,塞尺复检间隙或手动盘车无卡滞。

齿顶对中确保传感器头部感应端不受损,确保运行安全,同时传感器输出信号不会因为过强干扰和过弱丢失,锁紧螺母确保机器运行中不会因为振动导致间隙变化,塞尺复检以防止人为无意识造成间隙过小,而使运行中传感器受损发生故障。

传感器安装距离过近,主机运行过程中由于振动导致的飞轮偏心可能会导致飞轮齿顶损坏传感器感应端;传感器安装距离过远,可能会导致飞轮齿圈上某些齿的有效感应信号丢失造成主机游车。更换转速传感器后的信号测量,需要对波形的幅值和均匀度进行观察,如果出现波形不稳或者额定转速下各齿幅值波动时,要进一步检查飞轮和对传感器进行校验。

2)电源的绝缘和带载能力试验。遥控系统的电源是系统正常工作的基本保障,系统试验前需要检查确保电源装置或模块的绝缘正常,同时按照电源装置设定容量60%负荷进行负载试验,空载额定电压的状态下带载2小时负载试验,检查电源模块带载输出电压应该不低于空载电压的95%,否则需要更换电源模块。