智能控制技术在棉花坑矿井排水系统中的应用

2020-02-17李祖荣杨翀钰朱全政匡正平施建明侯志永赵连喜

李祖荣,杨翀钰,朱全政,匡正平,施建明,侯志永,赵连喜

(1.中核韶关锦原铀业有限公司,广东 韶关 512026;2.北京博瑞赛科技有限责任公司,北京 101149;3.核工业北京化工冶金研究院,北京 101149)

随着中国工业现代化建设进程的不断推进,中国经济由高速发展阶段转向高质量发展阶段,传统粗放、高能耗的企业不断向精细化方向发展。针对矿业工程建设和发展的研究也越来越精细,矿山企业不断向绿色化、数字化、智能化方向发展。矿山井下排水是矿井安全生产的一个重要环节,目前国内矿井普遍采用人工排水法来完成井下排水[1]。排水系统的自动化、智能化发展是当今矿业企业发展的主流方向。

棉花坑矿井是中核韶关锦原铀业有限公司的主要生产矿井。随着采矿不断向深部延伸,矿井通风阻力、排水量不断增大,生产成本也不断增加。在现有基础上优化配置资源,节能降耗,实现提质增效,是企业发展的必由之路[2]。矿井设备的自动化是矿山企业实现节能降耗的有效手段,基于水泵自动化控制的智能排水技术的应用无疑是矿井设备自动化的有力推手。

1 矿井排水系统现状

棉花坑矿井分多中段生产,中段高度为50 m,目前矿井处于深部开采阶段,最低中段为-150 m中段。矿井主排水系统采用二级接力式排水,0 m及其以下中段的涌水通过中段排水沟和泄水孔自流至-150 m中段主水仓,然后通过-150 m中段主排水泵排至50 m中段主水仓;50 m中段及以上中段涌水通过中段排水沟和泄水孔自流至50 m中段主水仓。汇合后的所有矿井水通过50 m中段主水泵排至304 m中段水仓,304 m中段矿井水通过管道自流至矿井水处理车间,处理达标后外排。

棉花坑矿井地质水文条件简单,涌水量比较稳定,涌水量为4 800 m3/d。井下排水作业采用人工现场控制,每天安排2班次排水,每班排水5 h。启动柜只有热继电器保护,不利于排水泵的保护和错峰用电,排水系统如图1所示。

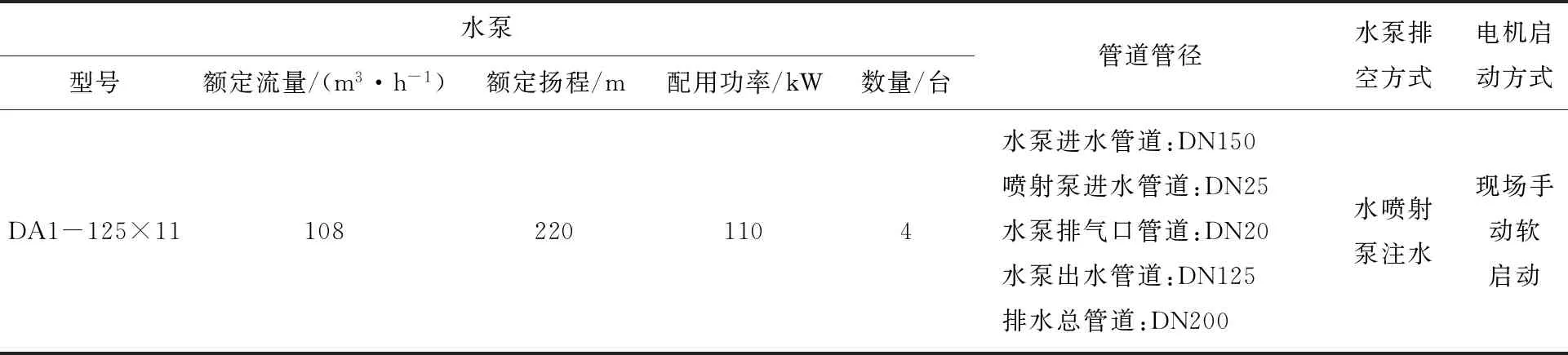

1.1 -150 m中段水泵主要参数

-150 m中段主排水泵参数、数量、管道管径、水泵排空方式等情况见表1。

表1 -150 m中段主排水泵基本情况

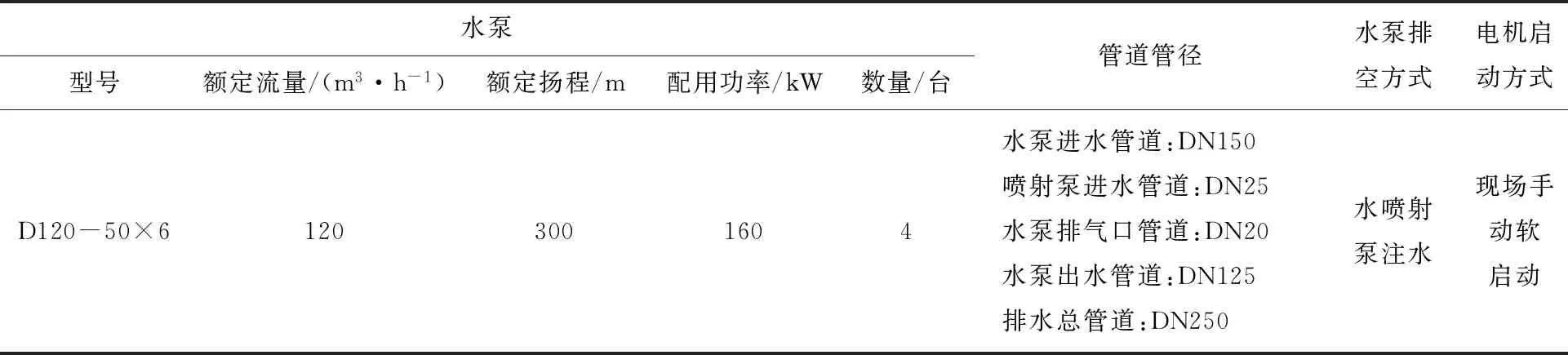

1.2 50 m中段水泵主要参数

50 m中段主排水泵参数、数量、管道管径、水泵排空方式等基本情况见表2。

表2 50 m中段主排水泵基本情况

2 排水系统存在的问题

棉花坑矿井主排水系统采用人工控制排水泵作业,该种作业方式需根据矿井涌水量安排固定班次进行排水作业,水泵工每班将水仓的水位排至最低点后停泵。

排水操作:1)水泵工依次打开喷射泵进水闸阀、水泵排气闸阀,同时观察真空表读数,当真空表读数达到要求后(-0.5 MPa),依次关闭水泵排气闸阀和喷射泵进水闸阀,启动水泵运行;2)当水泵出口压力达到要求后(-150 m中段2.0 MPa,50 m中段2.6 MPa),打开水泵出水口闸阀进行排水作业;3)当水仓水位降至低水位时,关闭水泵出水口闸阀,停止水泵运行。

上述人工控制排水作业存在几个问题:1)操作过程比较复杂,可靠性较差,对水泵工的操作熟练程度和责任性要求较高,操作失误会影响软启动器和水泵的使用寿命;2)人工操作劳动强度大,需要进行多个闸阀的操作,特别是排水泵出口闸阀,需要配合使用管钳才能开关阀门;3)现场控制保护简单,只有热继电器保护,发生故障时不能及时停止水泵运行和发出报警信号;4)排水时间与错峰用电安排困难,在遇到突发涌水时,应变能力差;5)人工成本较高,作业时水泵房需安排专人值守,以便在排水系统异常情况时能及时停止排水作业并向工区调度汇报。

3 改进方案

针对上述问题,兼顾排水系统接入数字化、智能化矿山的系统规划,对棉花坑矿井排水系统进行了自动化智能改造升级。

3.1 硬件系统设置

根据棉花坑矿井井下排水现状,每个水泵硐房均配置1台PLC控制柜做现场控制分站,控制柜内均由西门子S7-1200系列PLC实现控制功能。选配的仪表类型有电压、电流、温度、振动、流量、压力、液位等。执行器件为电动球阀。硬件系统设置如图2所示。

为了提高系统的实用性,在设计中留设网络接口,可以将从水泵采集的数据传递到地面的计算机系统[3-4]。系统采用工业以太网进行通讯,通过光纤将数据上传至矿调度集控中心,在调度集控中心设置远程监控上位机。各个硐室相互独立,可以独立运行,防止因某个独立故障引起整个控制系统的崩溃,提高了整个系统的可靠性。井下水泵控制系统选用超声波液位计作为液位检测元件,并增设液位强制保护开关。液位开关下限被触发时,强制关闭所有排水泵,防止水泵空转;液位开关上限被触发时,强制启动所有在用水泵快速排水,防止淹井事故发生。

软启动柜由原电控柜改造而成。在柜面上增设远程/就地转换开关,可切换系统控制模式(远程控制、就地控制),就地控制模式与原启动方式相同。远程模式可通过上位机对设备进行远程控制,切换系统运行模式(半自动、全自动)。远程自动模式可根据水仓液位、时间段及涌水量自动选择水泵数量及启停;远程手动模式可单独对每台水泵和球阀实现启停控制。通过设置水泵工作模式(运行、停止、检修),实现水泵和阀门远程集中控制[5]。中段水泵智能控制界面如图3所示。

3.2 软件设计

为了更好地提高设备效率和可操作性,减少操作人员的劳动强度,降低动力消耗,从以下几个方面考虑棉花坑矿井主排水系统的控制逻辑。

3.2.1 引水设计

采用原有的水射流系统进行引水。先开启射流水源电动球阀,使高压射流水源进入射流泵,并开启水泵排气口电动球阀进行射流;当系统检测到真空度及水流信号满足开泵条件后,在出水口电动闸阀关闭的情况下,启动主水泵电机;当主水泵正常运行后,先关闭水泵排气口电动球阀,待完全关闭后再关闭其他电动球阀。

3.2.2 操作阀控制设计

操作阀即水泵出水口的电动闸阀,该阀门在排水泵启动前需要处于关闭状态。为了降低启动电流,只有当系统检测到该阀门关到位的信号后,方可启动排水泵。关泵时,首先关闭操作阀,当系统检测到该阀门关到位的信号后,方可关闭排水泵电机。

3.2.3 主排水泵启动设计

电机的启动利用原有软启动柜内的软启动器,通过远程控制端子的方式实现。电机的启动、停止、故障等远程控制端子通过硬接线的方式接入对应水泵的就地控制柜,无论是在自动状态还是手动状态,均通过就地控制柜的输出对水泵电机的启、停进行控制。手动、自动的切换是通过就地控制柜内的切换开关完成。在自动状态下接收PLC集中控制柜的信号进行控制,在手动状态下,通过就地控制柜面板上的按钮进行控制。

3.2.4 电参数检测设计

增设电流、电压变送器,并将信号接入PLC控制柜。电机运行过程中需要检测的电参数包括:电流、电压。系统采用上位机组态软件实现参数显示(图4),动态实时显示水仓水位、水泵流量、水泵出水口压力、电机电流、电压及水泵电机、电动球阀的工作状态。超限报警时,故障画面自动弹出,故障点自动闪烁;并具有故障记录,历史数据查询等功能,可以做出曲线和报表,方便管理人员做出正确判断,然后向可编程控制器发出控制命令。

3.2.5 工作方式设计

设置现场就地控制、远程半自动控制和远程全自动无人值守控制3种工作方式。现场就地控制与原启动方式一致,需要手动开启各种阀门,按下启停按钮实现排水泵启停。远程半自动控制只需在上位机Wincc界面上按启或停按钮,实现排水泵自动排气、自动启停水泵。全自动无人值守控制只需按下全自动按钮,排水泵自动根据水仓液位情况和时间段进行自动排水作业和自动选择排水泵台数,并实现上下级开泵台数和水仓水位联动。

3.3 智能控制功能设计

为了实现自动化控制功能,达到智能排水的目的,主要从设备工作状态评估、设备故障预判、水位变化情况预估、能源利用管理、自动轮换工作等几个方面进行系统功能设计。

3.3.1 设备工作状态评估

利用电压、电流、温度、振动传感器实时监控设备运行状态,并记录在数据库中,以便分析设备运行状态和故障原因,并做出合理改进。

3.3.2 设备故障预判

实时采集设备运行数据,包括设备运行状态、电压、电流、电机温度等参数,并上传至调度集控中心,通过实时数据与数据库的预设数据进行比对,实现故障预警,并对出现的故障报警[6]。通过可查询的故障代码,可精确指出故障部位及相关解决方法,方便维修人员快速处理。

3.3.3 水位变化情况预估

引入水仓进水量变化率概念,对水位进行实时动态监控,实现对各个中段水仓的联动控制。通过监测水仓水位和水泵的运行状况,可以计算出矿井的涌水量和排水能力,也可以监测矿井的涌水是否正常。当涌水量异常、出现涌水量大于排水量时,自动启动其他在用水泵进行紧急排水并发出报警。

3.3.4 能源利用管理

通过液位(高液位、工作高液位、工作低液位、低液位)与电价峰谷时间段(峰、平、谷期)的设置,由计算机根据水仓液位、涌水量、排水量实现矿井排水最佳能耗控制。在高电价时段,在保证水位在警戒水位(高液位)以下的前提下,尽可能避免排水泵运行;在平电价时段,在保证水位在警戒水位(工作高液位)以下的前提下,尽可能减少排水泵运行时间;在低电价时段,根据水仓水位、涌水情况和排水量情况,合理启动水泵台数,最大限度将水仓的水排出,留出更大的水仓容积收集高电价和平电价时段的涌水。

3.3.5 自动轮换工作

系统可控制各水仓多台泵自动轮换工作。控制程序将水泵启停次数、运行时间、水泵状况、流量等参数自动记录并统计,系统智能根据统计数据自动切换运行水泵,使各水泵及阀门的使用率分布均匀,避免出现备用排水泵及其电气设备、阀门、管道等因长期不用而出现受潮、锈蚀、动作不灵敏等故障。实现故障及时发现、及时报警、及时处理,达到所有排水泵、电气设备都处于完好状态,确保矿井排水安全。

3.3.6 水泵效率评估

通过对每台水泵“百米吨水耗电量”的实时监测,对系统运行的经济性进行量化衡量。通过对比同等时间的电耗,可以监测排水系统整体运行效果,对水泵运行效率等提前评价,对系统隐患及早预警和处理。

3.3.7 采取开放式网络

开放的以太网通讯模式,便于后期实现多个水泵房(深部开拓后建设的水泵)、风机房的联动自动化控制接入。在接入数字化矿山系统时,无需重复投资。

4 效果评价

4.1 增强排水系统的自我防护功能

通过振动、温度、压力、液位等传感器对水泵的运行状况进行监控,在发现水泵运行异常时,马上停止水泵运行;同时自动启动备用水泵进行排水作业和发出报警、记录故障信息。系统智能控制水泵进行“轮流工作”,防止水泵长期不运行引发故障。

通过报警自诊断功能,实时采集设备运行状态、电压、电流、电机温度等运行数据,并上传至调度集控中心,比对数据发现故障并进行预警;对已出现的故障,报警并精确指出故障部位及相关解决方法。

通过实时监测和对比每台水泵的耗电量,对系统运行的经济性进行量化衡量,监测水泵运行情况和排水系统整体运行效果。

安装超声波液位计检测水仓水面位置,并把水面位置实时传输到PLC上,当水面位置达到设置值时自动启动或停止水泵运行;并通过水面位置变化率监测矿井的涌水是否正常。当涌水异常时,联动上下级开泵数量,确保矿井排水安全。

4.2 节约人工成本

应用人工智能技术,可以优化生产、流通及交换的过程,实现生产自动化,在很大程度上减少人力成本的投入,大大提高工作效率[7]。改造前水泵启动和停止由人工井下现场控制,需要水泵工共4人,每人年薪8万元;改造后水泵启动和停止由PLC通过采集超声波液位计数值并结合电价时间段进行智能控制,只需要1名水泵工进行巡查即可,每年可节省人工成本约24万元。

4.3 降低动力成本

改造后,减少了水泵在电价高峰期的运行时间,增加了水泵在电价平段、低谷期的运行时间(表3)。按照近3年主排水泵平均动力消耗202万kW·h计算,改造后可节省动力费用49.37万元/年,能源消耗降低24.4%。

4.4 便于排水系统管理和后期扩展

监控系统通过图形动态显示水泵、电动阀、水仓水位等运行状态而且采用不同颜色区分显示不同状态。监控系统可存储各台设备的台账资料、性能情况、监测数据及明细,并且具备管理报表自动生成、存储、查询、统计、打印等功能。

表3 改造前后水泵运行时间段

系统自动化改造采用开放的以太网通讯模式,便于后期矿山系统自动化的扩展和集成需求,也能满足数字化矿山系统建设需求。

5 结论

棉花坑矿井采用智能化排水系统,降低了人工和能源动力费用,从根本上提高了矿井排水系统运行的安全性、可靠性,实现无人值守,降低了能源消耗。棉花坑矿井排水系统自动化的成功改造,为下一步数字化矿山建设打下良好基础,提供了可借鉴经验。