基于物联网的构架加工数字化生产线建设实践

2020-02-14山荣成

山荣成

摘要:本文介绍了大型加工数字化生产线建设的必要性,针对高速列车构架加工生产线数字化建设研究了RFID、机器视觉、负载监测等物联网技术工程应用,阐述了生产线数字化解决方案。通过在青岛四方的实践证明,本文的研究对于在轨道交通装备制造行业中推广应用智能制造技术具有一定的借鉴意义。

Abstract: This paper introduces the necessity of the construction of large obejct digital processing production line, studies the application of Internet of things technology such as RFID, machine vision, load monitoring and so on for the construction of high-speed train frame digital processing production line, and expounds the digital solution of production line. Through the practice in Qingdao Sifang, the research of this paper has certain reference significance for the promotion and application of intelligent manufacturing technology in the rail transit equipment manufacturing industry.

關键词:物联网;RFID;机器视觉;负载监测

Key words: Internet of Things;RFID;machine vision;load monitoring

中图分类号:TP391.44 文献标识码:A 文章编号:1006-4311(2020)01-0261-03

0 引言

为推进中国制造2025[1],工信部2016年组织实施了“智能制造综合标准化与新模式应用”系列项目,中车青岛四方股份公司承担了“高速动车组关键零部件智能制造新模式应用项目”的实施。在中国制造2025的大环境下,数字化、网络化、智能化日益成为未来轨道装备制造业发展的主要趋势[2]。构架是高铁关键零部件,用于承载车体重量,向车轮、车体传导牵引动力,对加工精度要求较高。依据国家战略和自身需求,企业开展智能制造应用助力转型升级。

1 生产线物联网建设需求

大型构架加工设备具有自动加工、自动更换工作台、自动更换主轴头等功能,因工件尺寸大、重量大、加工周期长,设备采用双工位配置,一直以来,构架加工生产线均采用单机控制,每台设备每班配备2名操作人员,刀具寿命仍采用人工查看的原始方法,缺少刀具寿命的基础数据积累和刀具寿命的技术研究,数控程序调用、异常监测、刀具更换、设备运行均靠人员控制对人依赖较大,关键设备利用率较低,导致大型加工中心自动化加工难以发挥优势,设备操作人员需求量大。

随着射频识别RFID[3]、智能传感、5G[4]、人工智能AI[5]、机器人、物联网[6](Internet of Things,IoT)、大数据等技术的不断成熟,对既有生产线实施数字化改造成为企业转型主要路径。聚焦“质量、效率、效益”提质增效,发挥数字化效能,利用复杂的后台技术支撑,实现前台简单操作,实现一人多机控制,降低人员对构架加工过程的影响,成为工程技术人员急需解决问题。

操作者仅上下料、更换刀片、异常处理,为实现一人多机控制,在应用层面需解决以下问题:

①构架加工完成后,可自动交互工作台,自动加工。

②自动识别构架型号,调用相关数控程序,有保障措施,确保调用程序可靠。

③加工过程实时监测,在刀具磨损时,自动停机,并给操作者报警,刀具寿命由系统管理。在操作者离开后,设备稳定运行,由系统保障制造过程安全。

④设备异常或暂停后,可向操作者发送相关信息,异常处理完成后可恢复上线,实现智能人机交互。

⑤具有人机交互任务派发、执行、反馈、关闭功能,实现2~3人操作6台以上设备能力。

2 生产线数字化建设方案

坚持问题导向,通过物联网技术应用,将以操作者为主体保证加工质量变革为由系统管控,减少人员对制造过程参与,采用人机交互模式,实现异常快速处置。

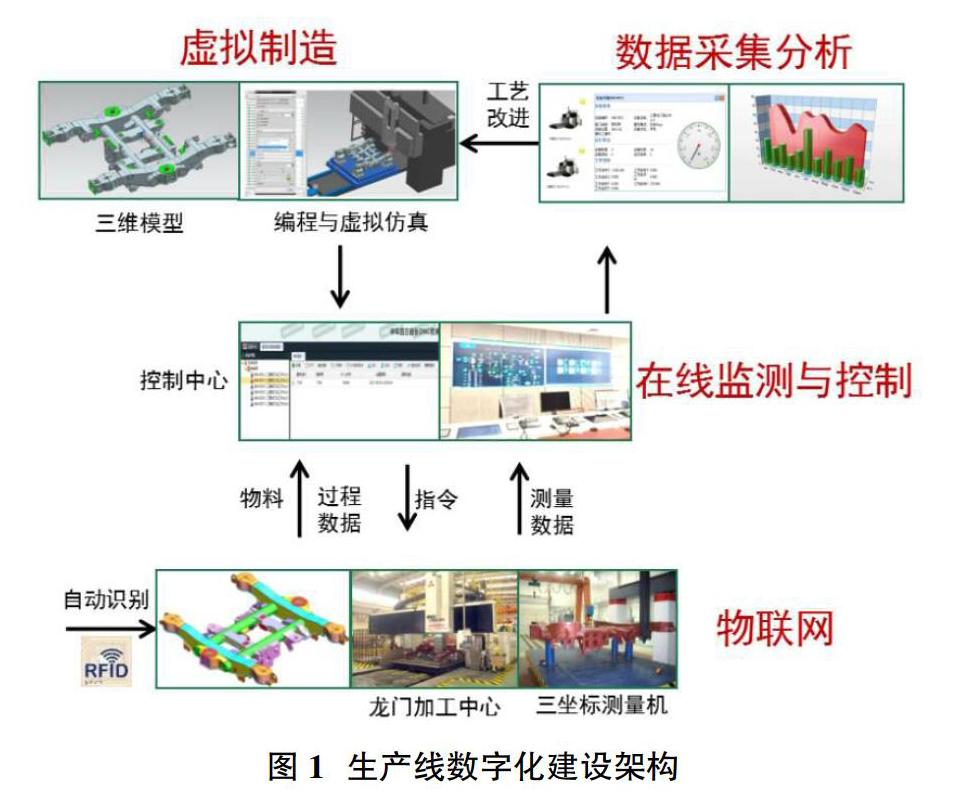

通过机床联网、RFID在线自动识别、设备自动控制技术研究应用,实现系统自动识别构架、自动调用数控程序、自动交换工作台、自动加工、设备在线监控、人机实时交互、三坐标检测数据自动读取、加工过程数据实时采集、自动形成质量报表。通过加工过程设备状态实时采集、设备扭矩的实时监测、视频监控集成应用,建设集中控制中心,实时监控构架加工异常。通过移动终端应用,系统实时发布加工过程人员任务和系统异常,实现人机实时交互控制。(图1)

3 数字化系统集成应用

3.1 设备联网集成

利用以太网接口,现场数控设备通过接口协议进行连接,获取设备状态参数和加工过程中的工艺参数,从而实现对于车间生产状态的掌控。实时采集生产设备程序运行的开始、结束信息、设备运行状态信息(断电、开机、运行、空闲、报警等)、系统状态信息(编辑、手动、运行、MDI等),设备所有报警信息(设备错误、系统错误、操作提示等)、程序运行内容(程序号信息、程序段信息、各种坐标值数据)、刀具/设备参数表、设备的实时坐标信息、主轴功率等。通过构建基于以太网的车间专用网络,全面实现机床的网络管理与信息监控,机床由以前的独立存在转变为整个工厂的网络节点,实现数控机床的完全信息化管理[7]。

3.2 RFID在构架加工集中控制中的应用

采用RFID自动识别构架型号的方式,在待加工工位、加工工位、装卸工位分别设置RFID芯片读写装置,实现构架自动识别,在构架交换至加工位时,自动下载数控程序,实现无人操作。

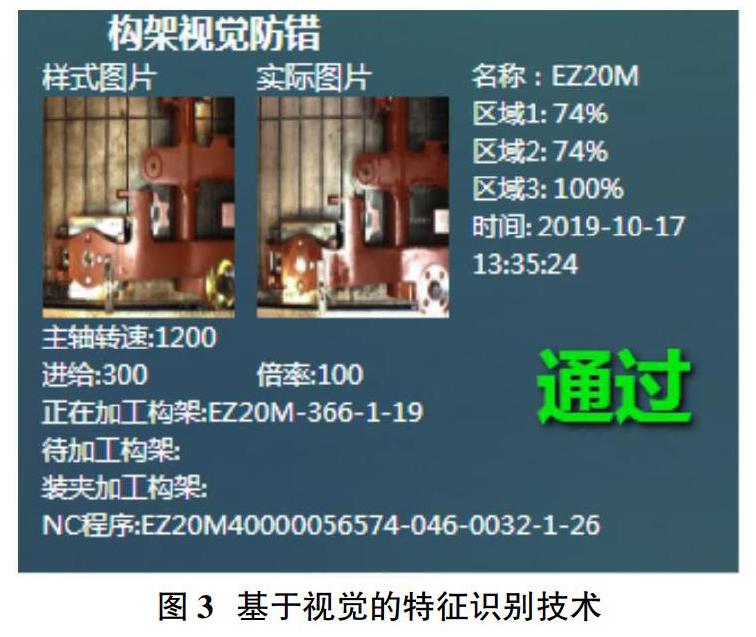

3.3 基于特征识别的构架防错技术研究

在构架待加工工位设置光学识别装置,当待加工的构架特征与构架上RFID信息不匹配时,防错识别系统能够自动识别,并报警提示,中断自动下载数控程序,避免因RFID数据和构架不匹配造成设备事故。(图3)

3.4 负载在线监测技术研究

在切削加工过程中,当刀具发生破损时,刀刃状态的改变会引起切削力矩发生变化,从而导致机床主轴功率发生改变,因而通过监控加工过程中机床主轴功率就可以监控刀具的状态[8]。

通过对构架加工设备,加装传感器、数据采集模块,实时检测设备主轴的负载、电流的变化情况,通过正常学习负载情况,在负载曲线上增加公差带,在刀具磨损或崩刃后,负载超出预设公差,设备自动停机,避免无人操作,设备、刀具、工件风险。

3.5 基于任务调度的移动应用技术研究

开发了基于B/S架构的移动应用系统,在手持PAD上实时显示设备运行、暂停、异常信息,实时提示人机交互作业任务,操作人员接收任务后,系统自动记录人员信息,在设备启动后系统自动关闭任务,实现人机交互模式下的任务自动调度,为实施一人多机提供技术保障。(图5)

3.6 数据分析在构架加工中的应用研究

在DNC系统中利用采集到的设备加工过程数据、三坐标检测数据,按不同维度统计分析,包括工序能力指数CPK[9]、设备利用率OEE[10]、加工时间、人员作业、加工过程异常统计、关键尺寸质量趋势等,可根据质量趋势分析实时预警和报警。(图6)

3.7 系统集成技术研究

采用B/S架构,搭建了集中控制中心,集成设备数据采集与控制系统、基于特征识别的构架防错系统、基于RFID的刀具寿命管理系统、刀具自适应监测控制系统、视频监控系统。集中控制系统可以在同一页面实时显示设备当前运行状态、NC程序段、加工工件、在线人员、视频监控、刀具寿命等。(图7)

4 结束语

本文基于企业实际需求,通过构架加工数字化生产线建设,采用系统控制加工质量,降低对人员技能依赖,采用程序自动下载技术、视觉自动防错技术、刀具实时监测技术,通过在青岛四方的实际应用,构架加工生产效率提升15%,人员降低40%,实现制造模式变革。实践证明,在提升质量、减员增效方面取得良好效果,对大型设备离散加工生产线技术升级有一定的借鉴意义。

参考文献:

[1]周济.智能制造——“中国制造2025”的主攻方向[J].中国机械工程,2015(17).

[2]宋学毅,姜斌,李蕊,臧宗波,魏灿.转向架数字化焊接生产线[J].电焊机,2018,48(3).

[3]黄爱宾,甄鑫,王康野,刘彩凤.无源RFID标签用材料研究进展[J].材料导报,2017,31.

[4]张平,陶运铮,张治.5G若干关键技术评述[J].通信学报,2016,37(7).

[5]杨晓波.浅析“物联网”和“人工智能”的发展[J].魅力中国,2018(37).

[6]田晨.面向物联网应用的人工智能相关技术研究[J].建筑工程技术与设计,2017,9.

[7]刘清,杨丽茹.数控机床MDC网络在设备管理中的应用[J].设备管理与维修,2018(19).

[8]钱峰,董惠敏,董喜望.生产线刀具破损监控系统研制[J].组合机床与自动化加工技术,2016(3).

[9]陈黄鹂,蔡彬,刘航辉.SPC技术在高可靠性SCR生产中的应用[J].价值工程,2018(24).

[10]黄鹏鹏,罗佳,蔡芷榕,黄尚仁.企业设备综合效率分析与提升研究[J].制造技術与机床,2018(2).