隧道工程初支湿喷混凝土回弹率控制施工技术研究

2020-02-14熊小锋

熊小锋

摘要:目前隧道施工随着施工技术、设备机具及施工理念的发展和改进,隧道初支湿喷混凝土施工工艺具有综合成本低、社会效益好、环境污染小的特点,契合以人为本、构建和谐社会的现代发展理念,极大的改善了隧道施工环境, 得到了越来越多的推广和应用,甚至成为隧道初支混凝土施工的规范性选择,但由于湿喷混凝土不可避免的会产生回弹现象,造成湿喷混凝土浪费,施工成本增加,因此控制隧道初支湿喷混凝土回弹率就成为了隧道施工成本控制的首要工作,本文就隧道初支湿喷混凝土回弹产生的过程和原因进行了分析和研究,确定了控制回弹率的几个主要因素,为以后隧道初支湿喷混凝土施工回弹率控制提供参考和借鉴。

Abstract: At present, with the development and improvement of construction technology, equipment and tools, and construction concepts for tunnel construction, the wet sprayed concrete construction technology for the initial support of tunnels has the characteristics of low comprehensive cost, good social benefits, and small environmental pollution, which is suitable for the modern development concept of people-oriented and building a harmonious society, has greatly improved the tunnel construction environment, and has been more and more popularized and applied. It has even become the normative choice for the initial construction of tunnel concrete. However, due to the inevitable rebound phenomenon of wet sprayed concrete, wet sprayed concrete is wasted and the construction cost increases. Therefore, controlling the rebound rate of the wet shotcrete in the initial support of the tunnel has become the primary work of controlling the construction cost of the tunnel. This paper analyzes and studies the process and cause of springback of the tunnel's initial support wet shotcrete, and determines several main factors to control the rebound rate to provide reference for the rebound rate control of the initial support wet sprayed concrete construction of the tunnel.

關键词:隧道;初支;湿喷;回弹率

Key words: tunnel;initial support;wet spray;rebound rate

中图分类号:U454 文献标识码:A 文章编号:1006-4311(2020)01-0148-03

0 引言

随着隧道施工“新奥法”革命性的出现,根据其以锚杆、喷射混凝土为主要支护方法,通过监测控制围岩的变形,动态修正设计参数和变动施工方法的施工理念,初支混凝土作为永久衬砌的一部分,越来越被重视和研究。

目前混凝土喷射技术主要有干喷和湿喷两种。干喷过程中水灰比控制不严格,混凝土回弹率高,粉尘飞扬、施工环境恶化,严重影响施工人员身体健康,干喷施工工艺近年来被逐渐淘汰。改进的湿喷施工工艺成为必然趋势,得到了广泛的推广和应用。湿喷工艺控制水灰比比较严格,粉尘污染程度低、回弹率低,有明显的技术优势,但仍然有一定程度的回弹导致了混凝土材料的浪费。因此,需要采用技术方法来降低湿喷回弹率,是隧道施工成本管控的极其重要的方面。

1 回弹机理分析

根据动量守恒原理,喷射混凝土回弹问题实质上是混凝土颗粒与喷射面的碰撞问题,假设混凝土颗粒被喷射撞击一个完全刚性喷射面后,且不考虑重力的影响,则没有动量损失,混凝土颗粒将被喷射面全部弹回,分析有下式:

由此,要想控制回弹率,就必须减少回弹质量,而增加在喷射面上的混凝土动量损失是控制喷射混凝土的有效手段,而控制增加在喷射面上的混凝土动量损失的措施为控制喷射混凝土性能、速凝剂掺量、喷射层厚、风压、湿喷角度、湿喷距离及施工人员的施工熟练程度等,进行控制隧道初支湿喷混凝土回弹率。

2 隧道湿喷工艺性试验

工艺性试验方案:

本文以改建铁路成都至昆明线峨眉至米易段扩能工程老鼻山隧道施工为依托,根据《隧道湿喷混凝土工艺性试验施工方案》[1]及隧道湿喷混凝土工艺性试验总体部署和要求,确定老鼻山隧道3號横洞作为试验段,通过现场实际施工过程和相关理论为依据,根据《铁路隧道工程施工技术指南》[2],基础试验参数选定喷射距离0.6~1.8m,隧道拱部和边墙分开进行进行工艺性试验,试验过程中逐步调试喷射距离;喷射角度确定为90°。

初支喷射混凝土采用湿喷工艺,现场湿喷混凝土设备采用大型机械手湿喷机进行施工。

试验分次进行,试验采用单一影响因素方式进行,在测试某一参数时,其他因素均采用经验参数设定,通过收集回收回弹混凝土比重进行统计试验数据。

3 湿喷回弹率影响因素分析

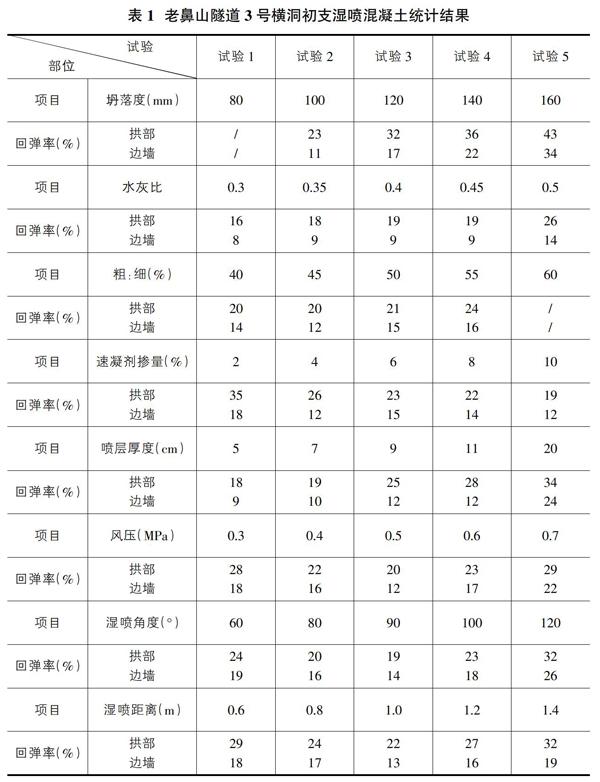

经过多次现场试验,通过回收和对试验参数的统计,形成统计结果如下:

综合分析,可以得出以下几个方面的结论。

3.1 湿喷混凝土性能

在试验过程中,混凝土性能主要考虑坍落度、水灰比及粗细骨料配比因素的影响,对比试验数据分析,喷射混凝土到达施工现场的坍落度宜控制在100mm左右;水灰比宜控制在0.45左右,宜小不宜大;粗细骨料比宜控制在45%。

另外由于现场施工存在不确定因素较多,单就湿喷工艺而言,因其使用专用设备和工艺,对喷射混凝土的性能提出了较高的要求,尤其是到达现场的坍落度的控制,过大喷射后掉块严重,且回弹高,过小不易喷射甚至设备堵管;其次是水灰比,主要是水泥用量,通过数据分析,水泥用量达到要求后再增加对喷射混凝土性能改变不大,综合考虑成本因素,在满足要求的情况下的水泥用量即可;再次是粗细骨料配比,设计配比一般是50%,但实际施工过程中,细骨料宜稍多5%控制,有利于喷射和增强混凝土的粘结力;最后骨料的质量也是较为重要的,主要是级配和骨料形状,级配不好或针片状骨料太多都会影响混凝土性能和喷射效果。

3.2 速凝剂掺量

速凝剂掺量是控制湿喷混凝土效果的又一重要因素,主要起到喷射后快速凝固减少回弹率的作用,经过试验统计,速凝剂掺量宜控制在6%左右,现场可根据实际情况适当调整。

同时,速凝剂的性能尤为重要,速凝剂越灵敏,掺量越小,速凝剂效果越差,掺量越大,成本越高。

3.3 一次喷射厚度

湿喷混凝土施工按《铁路隧道工程施工技术指南》要求,须分层、分区域分别进行喷射施工,且要有一定的时间间隔,此事件间隔根据试验室确定的湿喷混凝土初凝时间和终凝时间综合考虑确定,间隔时间太长影响施工效率,太短又无法保证湿喷混凝土的稳定性导致材料浪费和功效降低。单次、单区域湿喷混凝土的厚度以受喷面喷混凝土不掉落为判断依据。边墙部分单次、单区域喷射混凝土厚度控制在7~9cm,单次、单区域拱部控制在6~7cm,并保证喷射混凝土表面平整和厚度均匀。

3.4 喷射风压

隧道初支湿喷混凝土工艺是利用空气压缩机提供的风压充当混凝土喷出动力,喷射风压要匹配喷射速度,以利于控制喷射混凝土的密实度。风压过大导致喷射速度过快,喷射混凝土回弹率增加;风压过小导致喷射速度过慢,造成喷混凝土密实度差而影响混凝土强度。施工时注意开始风压达到0.5MPa后,才能开始喷射混凝土施工,并据隧道初支受喷面的回弹情况适时调整风压。根据现场工艺试验结果,边墙风压控制在0.35~0.55MPa,拱部风压控制在0.45~0.7MPa。

3.5 喷嘴与受喷面的角度和距离

根据现场工艺性试验过程及反映的实际效果情况来看,喷嘴与受喷面的角度尽可能的控制在90°效果最佳,实际在拱部施工过程中,由于拱部空间及现场其他因素的影响,导致湿喷角度难以达到垂直喷射,导致湿喷混凝土回弹量增加。因此,实际施工时应尽量保证垂直喷射。喷射距离方面,喷嘴与受喷面的距离控制在1.0m,距离太大导致喷射出的混凝土到达受喷面速度太小而影响密实度,距离太小导致喷射出的混凝土到达受喷面的速度太大而增加回弹量,造成成本浪费。

3.6 施工人员的熟练程度

施工人员的熟练程度能很大程度上决定了湿喷混凝土的回弹率的大小和外观质量的好坏。隧道初支喷射混凝土施工时,应按照分段、分部、分层逐步进行施工,喷射时先将低洼处大致喷平后自下而上顺序分层、往复喷射,分段长度不宜大于3m。

4 湿喷回弹率控制要点

通过老鼻山隧道3号横洞多次试验、实践和分析总结,在施工过程中除了上述影响因素外,现场不同阶段的其他不确定的影响因素依然很多,均不同程度的影响湿喷混凝土的回弹率和施工质量。

4.1 施工准备阶段

喷射混凝土前,对受喷岩面进行不利因素处理完成后再喷射混凝土,喷射混凝土施工过程应连续进行,并做好以下几个方面的准备工作:

①清理受喷面的岩渣、石屑及其他异物,保证喷射混凝土与背后围岩粘结牢固,让喷射混凝土形成的初支与围岩共同受力。

②施工前对机具设备和风、水、电等管线路进行完好性检查,并进行试运转,保证施工时正常运转。

③按照划定的区域分拱部和边墙部分,采用标有刻度的钢筋头作为喷层厚度的参照标志,边墙部分单次、单区域喷射混凝土厚度控制在7~9cm,单次、单区域拱部控制在6~7cm,标志间距为环纵向1×1m设置。

④如掌子面围岩有涌水、渗水或潮湿情况时,施工前应按不同方法先处理后施工:

1)掌子面或者受喷面有股水时按照先睹后排、排堵结合的方式将股水引流,集中抽排,不得影响现场施工安全和喷射混凝土施工质量。

2)掌子面或者受喷面大面积潮湿时,采用混凝土粘结性强的配合比配制喷射混凝土,增强混凝土与受喷岩面的粘结性;另外也可在混凝土中掺入高效减水剂或提高减水剂掺量,以求混凝土喷出后能快速凝结。

4.2 搅拌运输阶段

对混凝土进场原材料进行严格检测,确保原材料满足质量验收标准要求,對原材料的实际含水量及各项质量控制指标进行严格检测,拌制湿喷混凝土时严格按照设计、施工配合比进行拌合,确保喷射混凝土的使用及质量性能。混凝土性能主要考虑坍落度、水灰比及粗细骨料配比因素的影响,对比试验数据分析,喷射混凝土到达施工现场的坍落度宜控制在100mm左右;水灰比宜控制在0.45左右,宜小不宜大;粗细骨料比宜控制在45%。

混凝土运输时应加强施工组织和工序交接,确保混凝土连续供应,尽量避免因组织失误或衔接不畅导致断料的情况,造成混凝土浪费或湿喷机械堵管。

4.3 施工阶段

喷射混凝土施工时,应按照分段、分部、分层逐步进行施工,喷射时先将低洼处大致喷平后自下而上顺序分层、往复喷射,分段长度不宜大于3m;速凝剂掺量宜控制在6%左右,现场可根据实际情况适当调整;边墙风压控制在0.35~0.55MPa,拱部风压控制在0.45~0.7MPa;喷嘴与受喷面的角度尽可能的控制在90°;喷嘴与受喷面的距离控制在1.0m;边墙部分单次、单区域喷射混凝土厚度控制在7~9cm,单次、单区域拱部控制在6~7cm,并保证喷射混凝土表面平整和厚度均匀。

4.4 进行试验段和总结

由于每个项目或工点实际情况不一样,不同的影响因素对湿喷混凝土效果影响程度也不同,纷繁复杂。因此,湿喷混凝土在大面积施工前,应逐个工点进行工艺性试验,总结出一套适合现场施工的技术参数,将湿喷混凝土的回弹率控制在最佳的程度。

5 结束语

隧道初支湿喷混凝土是一种全新的施工工艺和施工方法,根据《铁路隧道工程施工技术指南》和《铁路隧道工程施工质量验收标准》[3],对于湿喷混凝土只给出了相关因素的范围,有些因素还规定的范围比较宽泛,且影响因素众多,现场施工难以控制,为更好的控制湿喷混凝土回弹率,控制施工成本,唯有不断的进行工艺性试验和总结,确定一套符合现场实际情况的最佳技术参数,不断优化,动态修正,多方论证,精心计算,合理部署,严格施工,方能达到最佳效果。

参考文献:

[1]中铁十二局老鼻山隧道3号横洞初支湿喷混凝土工艺性试验方案[G].

[2]铁路隧道工程施工技术指南.TZ 204—2008[S].北京:中国铁道出版社,2015.

[3]铁路隧道工程施工质量验收标准.TB 10417—2008[S].北京:中国铁道出版社,2016.